Печатаем и зарабатываем. Пример четвертый.

(Продолжение. Часть 1, Часть 2, Часть 3)

В предыдущих частях повествования мы выяснили и закрепили в комментариях понимание того, что зарабатывать на 3D печати можно в следующих случаях:

У вас заказ на большое количество одинаковых изделий. Не важно какого размера, сложности и из какого материала, главное неимоверное количество, остальные сложности играют только на удорожание. От вас требуется умение печатать и надежный инструмент, то есть принтер.

Вы сами предварительно моделируете изделия на компьютере, используя САПР, 3D редактор или программу художественного дутья. К названным выше умению инструменту потребуется программа и умение ей пользоваться, а также зачатки технического образования и/или прокачанные художественные скиллы.

Вы сами изготавливаете что-то на продажу, а принтер создает вам необходимые для этого детали, которые трудно-дорого добыть другим способом.

У вас сочетаются все вышеперечисленные факторы. Самый оптимальный вариант с точки зрения конкурентного преимущества и обеспечения стабильной работой принтера и себя доходом.

Сегодня рассматриваем пример, подходящий под пункт номер два. Получаем задачу, решаем ее технически грамотно, создаем необходимую модель и воплощаем ее в пластике некоторое количество раз.

Итак, некое образовательное учреждение обновило парк своих мультимедиа-проекторов. Брендовые излучатели учебной информации, доставшиеся от “жирных” докризисных времен дожили свой ресурс. У кого села лампа, у кого прогорела матрица, кто просто умер без объяснения причин. Ремонт устройств сочли нецелесообразным, так как оригинальных запчастей уже не найти, а аналоги не гарантируют долговременного успеха даже за свою немалую цену.

В таких случаях на помощь, как это часто бывало и ранее, а теперь происходит все чаще, спешат друзья с Востока, любезно, но за деньги подставляя свое плечо северному соседу, а заодно и всему остальному миру. К покупке были выбраны проекторы LCD ценовой категории “ближе к средней”, как оптимальные по балансу возможности-надежность-цена.

Специфика работы учреждения в том, что установка проекторов стационарным способом не подходит, преподаватель вынужден переносить свое устройство из кабинета в кабинет, потому что кабинетов пока что гораздо больше, чем купленных проекторов. Аудитории, в свою очередь, не все одинаковы, где-то больше расстояние до экрана, где-то меньше, экраны тоже разного размера и на разной высоте. В каждом конкретном случае проектор должен быть установлен на оптимальном месте и оптимальной высоте под оптимальным углом, чтобы изображение попадало на экран максимально полно и при этом сам проектор с удерживающим устройством не загораживал бы никому обзор.

Специальные подставки в виде стоек с поддонами не обеспечивают гибкости установки, и, самое главное, безопасности проектору и всем кто рядом с ним. Даже будучи пристегнутым страховочным ремешком, проектор выскальзывает из-под него при небольшом наклоне или встряске. И такие случаи происходили раньше в данном учреждении неоднократно.

Возникла идея в качестве подставок использовать стандартные штативы-треноги от фототехники. Они весьма устойчивы, прочны, имеют очень большой диапазон регулировок по высоте и наклону, а также легки и удобны для переноски.

Решение отличное. Осталось всего лишь придумать способ надежно прикрепить проектор к стандартной головке штатива. Оказалось, что это не так просто, а готовых решений не существует.

И вот тут на помощь учителям и ученикам приходит дипломированный инженер с профессиональным 3D принтером, то есть я! Задача поставлена уникальная и комплексная, все как я люблю.

Предварительный осмотр принтера снизу немного озадачил. У него обнаружилось три крепежные винтовые отверстия, хаотично раскиданные по всей поверхности днища, а между ними не симметрично расположено вентиляционное отверстие, которое нельзя закрывать ни в коем случае даже частично.

Очевидно, что башмак крепления к штативу должен располагаться как можно ближе к центру тяжести, чтобы всю конструкцию не тянуло ни вперед, ни назад, ни в стороны. Центр тяжести нашелся мануально, методом последовательного приближения при помощи пальца. Точка равновесия нашлась недалеко от географического центра прямоугольника дна, прямо под решеткой охлаждения. Отмечаем ее и приступаем к снятию размеров.

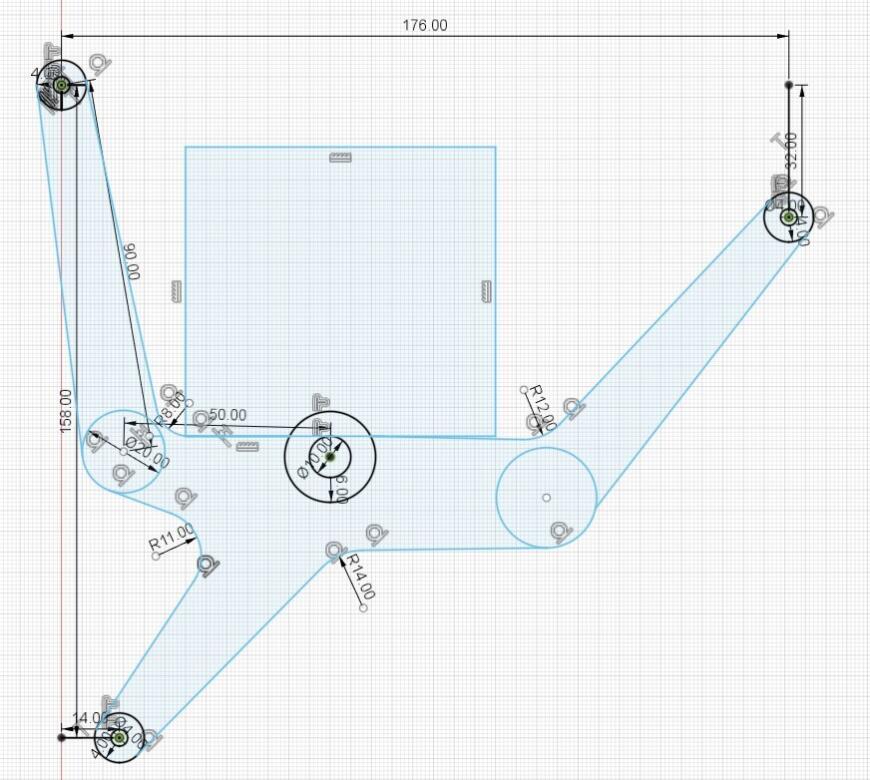

Взяв одно из отверстий за опорное, измеряем расстояния до остальных двух. Заодно зарисовываем расположения радиатора и точки центра тяжести.

Переносим данные в САПР, а именно: крепежные отверстия, центр тяжести и отверстие вентиляции. В первом приближении разводим корпус, который соединял бы отверстия в обход радиатора.

Чтобы не тратить попусту время и материал, производим пробную печать шаблона в один слой пластика. Прикладываем к проектору. Вроде бы все совпало на отлично с первого раза.

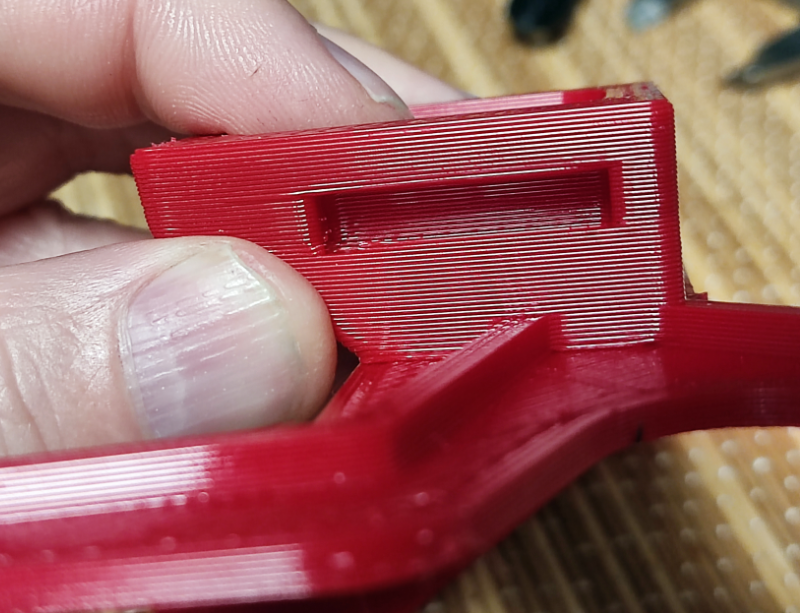

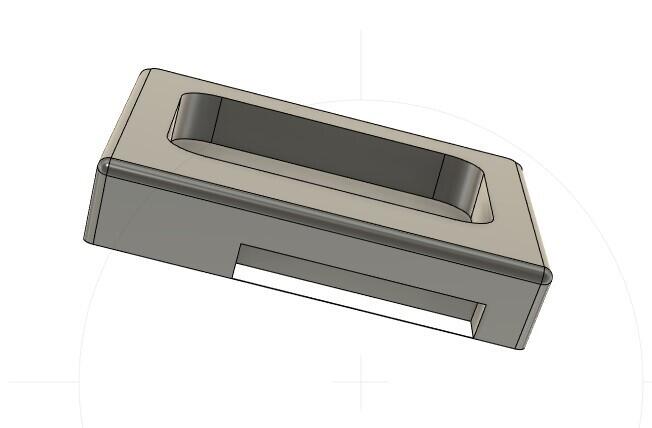

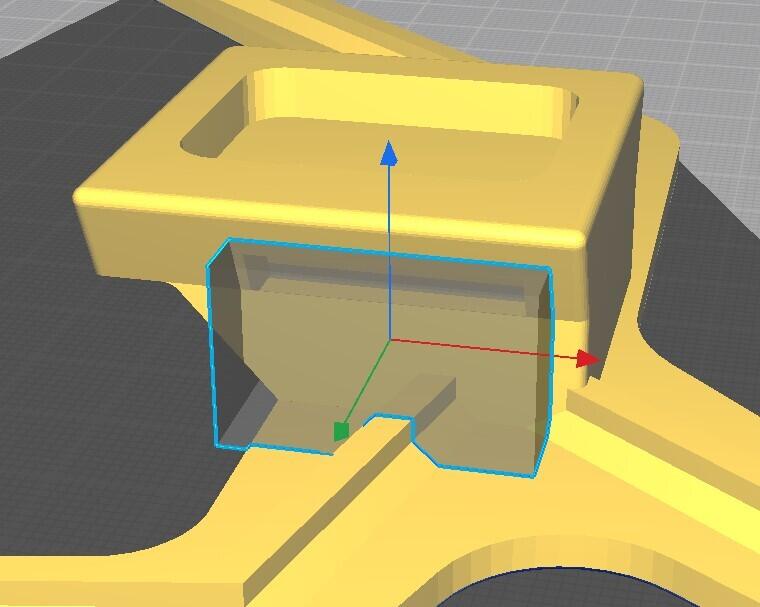

Второй этап - моделирование башмака под головку штатива. Снимаем родной башмак, тщательно измеряем все его выпуклости и впуклости, рисуем и печатаем.

Второй этап - моделирование башмака под головку штатива. Снимаем родной башмак, тщательно измеряем все его выпуклости и впуклости, рисуем и печатаем.

В штатив деталь встала как родная, а значит и тут угадали с первой попытки.

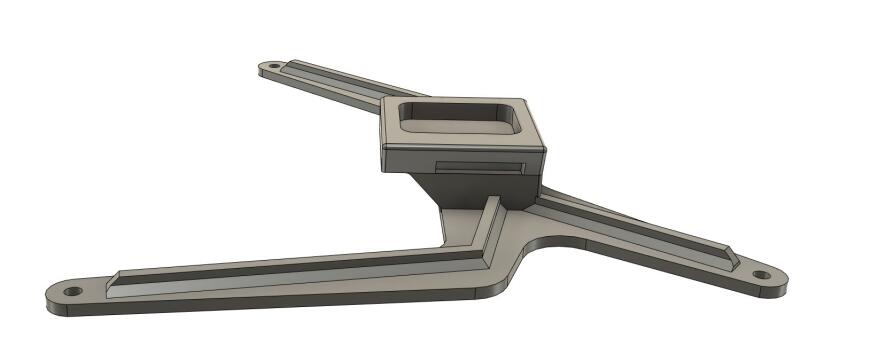

Осталось скрестить ужа с ежом, то есть опорную конструкцию с башмаком крепления, не забывая про выпуклую решетку вентиляции, которую ни за что нельзя закрывать. Какое-то время спустя в редакторе получилось что-то такое. Опорная поверхность, башмак на почтительном расстоянии от радиатора и ребра жесткости, усиливающие конструкцию, но не делающие ее излишне громоздкой.

Опорная поверхность, башмак на почтительном расстоянии от радиатора и ребра жесткости, усиливающие конструкцию, но не делающие ее излишне громоздкой.

При нарезке отмечаем область, где поддержка не полезна, а даже вредна. Пусть принтер справляется с нависанием длиной 23 мм “мостиком”. Забегая вперед скажу, что справился отлично.

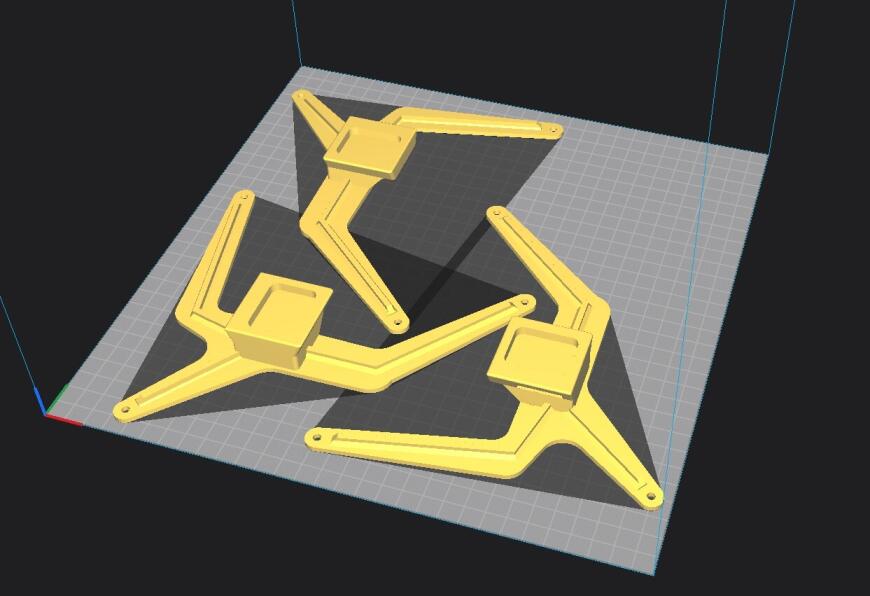

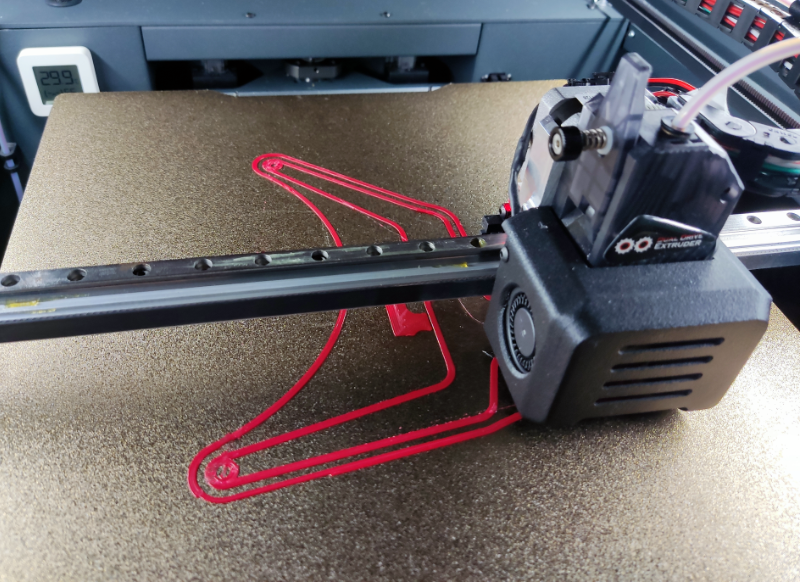

Кронштейн получился довольно крупный, на старом моем принтере поместился бы один практически по самые края. На новом Бизоне 3, их, так уж совпало, вольготно уместилось 3 штуки. Может быть, чемпион по Тетрису запихал бы и больше, но я не играл в него с 90-х годов, навыки растерял.

Кронштейн получился довольно крупный, на старом моем принтере поместился бы один практически по самые края. На новом Бизоне 3, их, так уж совпало, вольготно уместилось 3 штуки. Может быть, чемпион по Тетрису запихал бы и больше, но я не играл в него с 90-х годов, навыки растерял.

Мне спешить некуда, печатаю первый экземпляр серым ABS и прикручиваю к реципиенту.

Всего было заказано пять кронштейнов, я сделал шесть, с запасом. Пользуясь случаем, использовал разные материалы, чтобы попробовать их на соответствие одной задачи в одинаковых условиях. Участвовали: ABS, PETG обычный и PETG “тугоплавкий”.

Применять PLA я не стал по причине его непредсказуемости, вдруг внезапно развалится через год-другой, или сразу потечет под потоком горячего воздуха, выходящего из системы охлаждения? Хотел использовать нейлон, он очень прочный, но слишком подвижный, что для задачи держать картинку на экране максимально стабильно не годится.

Все участники справились на отлично, крепеж получился прочным и устойчивым. Теперь уронить проектор можно разве что вместе со штативом как одно целое. Нестрашно носить его хоть вверх ногами, хоть и не рекомендуется. Самым твердым, ожидаемо, оказался кронштейн из тугоплавкого PETG. Разница заметна если гнуть “рога”, пока они в руках, но в сборе на проекторе разницы не заметил.

Все участники справились на отлично, крепеж получился прочным и устойчивым. Теперь уронить проектор можно разве что вместе со штативом как одно целое. Нестрашно носить его хоть вверх ногами, хоть и не рекомендуется. Самым твердым, ожидаемо, оказался кронштейн из тугоплавкого PETG. Разница заметна если гнуть “рога”, пока они в руках, но в сборе на проекторе разницы не заметил.

В заключении, любимый раздел о бухгалтерии заказа. На измерения и моделирование потрачено пара часов. Печать одного кронштейна заняло фоном 45 минут, с перекладными, в сумме, часов за 5 печатались все шесть кронштейнов. Итого, на весь заказ ушло меньше одного рабочего дня.

В заключении, любимый раздел о бухгалтерии заказа. На измерения и моделирование потрачено пара часов. Печать одного кронштейна заняло фоном 45 минут, с перекладными, в сумме, часов за 5 печатались все шесть кронштейнов. Итого, на весь заказ ушло меньше одного рабочего дня.

По расходу материала. Вес одного кронштейна зависит от пластика: 45 грамм “тугоплавкий” PETG, 40 грамм “обычный” PETG, 33 грамма ABS, из чего можно сделать сравнительные выводы о их плотности. Всего, усредненно, ушло четверть килограмма на всех. Износ принтера я даже считать не буду, при его ресурсе это не серьезно. Оговоренная стоимость одной штуки 800 руб (что на фоне проектора более чем бюджетно), в сумме за пять кронштейнов - 4000 руб, шестая в подарок. Чистая прибыль за рабочий день порядка 3700 руб. С точностью до рубля считать сложно, да и лениво.

Много это или мало? Зависит от самопозиционирования и региона проживания. Для кого-то заказ дороже 500 рублей - сделка века, а другой меньше чем за 10 тысяч и отвечать на вопросы не станет. В любом случае, деньги за день не лишние, учитывая, что заказ интересный, а две трети времени принтер работал самостоятельно.

Еще больше интересных статей

Релиз калькулятора стоимости печати - описание и обзор возможностей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наконец то первый масштабный 3D проект закончен.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ниши в которых можно предлагать услуги 3D-печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

«Всем тем, кто писал что я нич...

как же народ любит критиковать...

Вы большой молодец, продолжайт...

I have been thinking about fin...

Сделала модельку башенки для д...

Принтер flashforge AD5MПомогит...

Приветствую. Есть вопрос.Решил...