Можно ли заработать на 3D печати?

Сразу “да”, можно, и многие зарабатывают, особенно те, у кого есть принтерные фермы с многоярусными стеллажами, теряющимися из виду в дымке бесконечного подвала. Уточню вопрос: можно ли заработать на 3D печати в домашних условиях, на одном или двух принтерах, жужжащих по ночам у вас в ногах. На таким образом поставленный вопрос теоретически однозначно не ответить, придется пробовать на себе практически.

Как я до этого докатился? Отскочу немного назад во времени. Первый принтер появился у меня в конце 2018 года. Я прошел на нем все стадии развития от щенячьего восторга до отчаяния и ненависти сквозь взлеты и падения, о чем у меня на этом сайте есть несколько “записок триДэголика” (категорически рекомендую ознакомиться). Как я понял в самом начале и утвердился во мнении позже, люди покупают принтер по трем причинам:

из любопытства и жажды новизны, такие принтеры через пару месяцев всплывают на Авито с пометкой “почти новый, напечатал пару игрушек”,

как вспомогательный инструмент для основного вида деятельности, это был мой случай, я занимаюсь созданием электронных устройств и регулярно нуждаюсь в различных механических деталях, корпусах, крепежах и прочего,

для печати “под заказ”, 90% таких покупателей я про себя называю “ленивые мечтатели”, их путь в 3D печати заканчивается там же, где у первой категории, разве что чуть позже.

К остальным 10% “удачливых заказников” я себя никак не относил даже в перспективе и правильно делал. Да, случаи печати “на заказ” были, например, с этого сайта, но их можно пересчитать на пальцах одной руки. Чаще всего заказ завершался прямо на стадии переговоров:

Мне нужна вот эта коробочка, сколько будет стоить?

Ну, работы часа на два, давайте рублей 200?

Ой, не, я найду за 50!

Печатать два часа на своем принтере своим пластиком, потом где-то встречаться с заказчиком, тратя время и ломая ауру одиночества, чтобы получить от него 50 рублей? И это если ему безоговорочно понравится. Увольте меня с такой работы без выходного пособия.

Однако судьба вещь упрямая. Она толкала и пихала меня на этот скользкий путь с разных сторон и под разными предлогами. И вот в один прекрасный день я сломался и все же решил попробовать себя в роли мини-завода пластмассовых изделий.

О некоторых заказах я и хочу рассказать в новом цикле постов, а вы уже решайте, насколько это того стоило и надо ли оно вам.

Итак, глава первая - “Конусы”.

Конус представляет собой простую опору под окрашиваемую с разных сторон деталь с минимальной площадью контакта с ней.

В зависимости от размера детали конусов под нее может потребоваться от трех штук до бесконечности. Под доски, которые играли роль детали в моем случае, требовалось от 6 до 10 конусов. Досок было много и красили их оптом по 5-10 штук. Итого первая партия конусов составила минимум 100 штук. В дальнейшем планировалось приобрести еще несколько партий подобного объема.

В продаже (на нашем горячо любимом маркетплейсе, о котором мы тут не говорим) можно найти готовые штампованные изделия по цене от 40 до 60 руб. за штуку, но заказчика они не устраивали по размеру, форме и прочности. Один конус должен выдерживать осевую нагрузку хотя бы пяток килограмм, а “штамповка” теряла волю к работе уже от трех. Заказчик придумал характеристики и габариты конуса своей мечты и обратил свой взор на меня.

Разумеется, сперва я от такого запроса отмахнулся, расценив его как трудозатратный и невыгодный, поэтому назвал цену, за которую согласился бы это делать, пребывая в уверенности, что заказчик от меня сразу сбежит, так и не став клиентом. Это была сумма 50-70 руб. за штуку в зависимости от материала и размера. Заказчик радостно согласился, введя меня в ступор на несколько секунд. Перезагрузившись, я принялся считать реальную маржу.

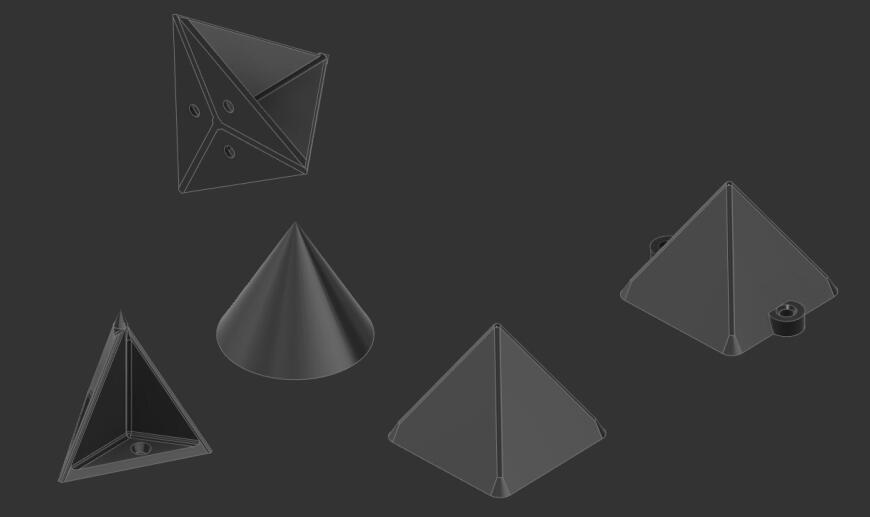

В 3D редакторе, а позже и во плоти, конусы прошли несколько ступеней эволюции: конус в прямом смысле, пирамидка, пирамидка с ушами (под шурупы), что-то там переходное и наконец (чуть не сказал “ вершина пирамиды”) треугольник из четырех треугольников. Задача оптимизировать довольно простое, казалось бы, изделие под минимальный расход пластика и времени печати без потери прочности была выполнена.

От изначальных 6,5 грамм в исчислении на PETG, конус сбросил вес до 3 грамм. Время печати одной штуки соплом 0.4 мм при скорости 40 мм/сек сократилось с более чем 20 до 12 минут.

От изначальных 6,5 грамм в исчислении на PETG, конус сбросил вес до 3 грамм. Время печати одной штуки соплом 0.4 мм при скорости 40 мм/сек сократилось с более чем 20 до 12 минут.

Делим стоимость килограмма среднего пластика на 1000, умножаем на 3, ну хорошо, на 4, учитывая накладные расходы, получаем около 5 руб, это себестоимость материала на один конус. Уже неплохо. Прибавляем, на глаз, расходы на электричество и амортизацию оборудования, еще рублей 5. Итого, деталь себестоимостью 10 рублей сбываем за 50 тире 70, то есть с наценкой 500 - 700%.

“Нет такого преступления, на которое не пойдет капитал ради прибыли 300%”. А тут до 700% и без преступления, заманчиво.

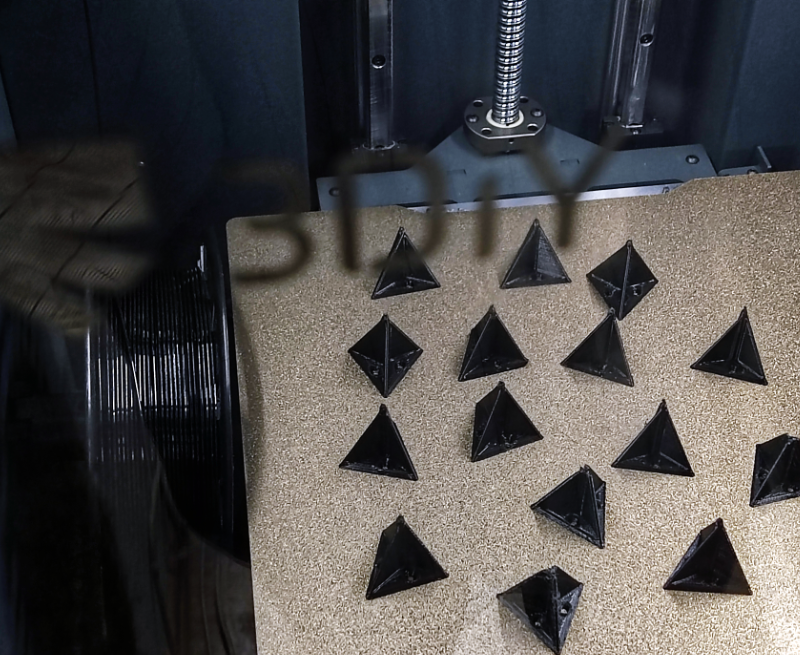

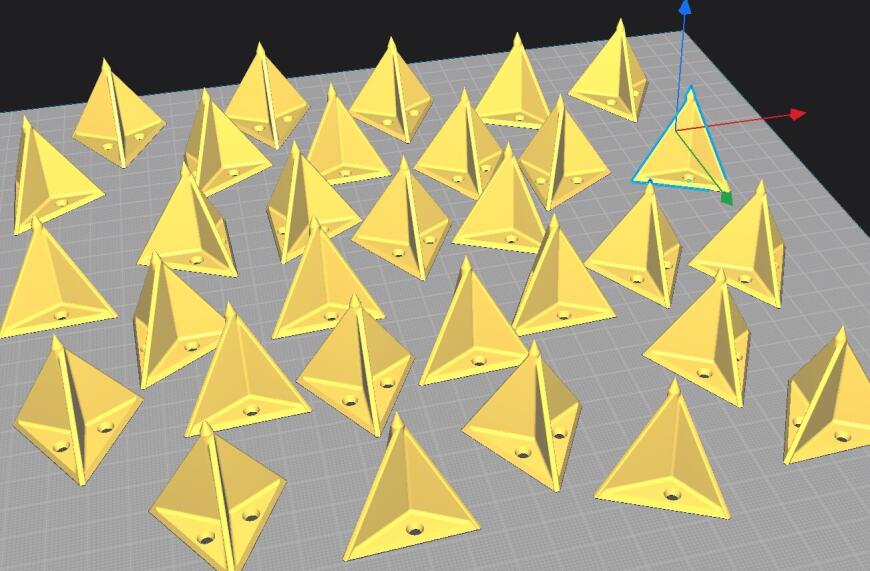

На моем старом принтере со столом 200х200 помещалось за раз конусов 15-20. На новом “Бизоне 3” со столом 300х300 вольготно уместилось уже гораздо больше 30 (если под завязку, то под 70), что значительно прибавило мне уверенности в себе. Минимум 30 х 50 = 1500 руб за одну “закладку”, не выходя из дома. Если ничего не оторвется, конечно, что в теплой дружественной атмосфере закрытого корпуса маловероятно даже для ABS пластика. Стало еще заманчивее.

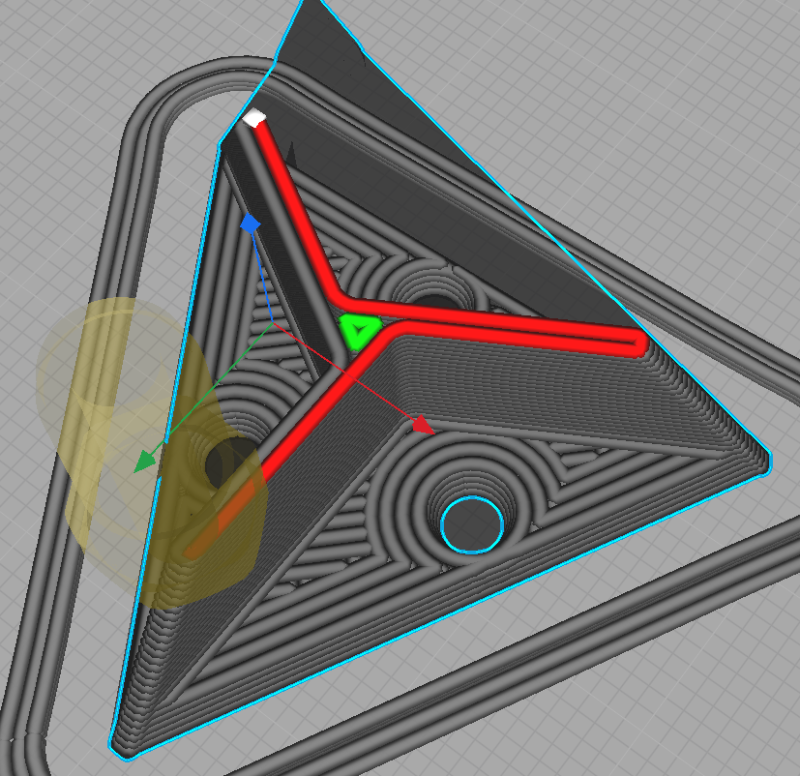

Теперь по затратам времени, которое, как известно, является единственным невосполнимым ресурсом. Из расчета на 10 конусов, при указанных выше параметрах, на печать потребуется около двух часов. Для полной загрузки, соответственно втрое больше - порядка 6 часов. Многовато, конечно. На ум приходит идея ускорить процесс за счет увеличения диаметра сопла, благо конус деталь не самая прецизионная. Устанавливаем сопло 0.6. На Бизоне (при его адской производительности) можно и гораздо больше, но для оптимальной толщины стенки порядка 1.5 мм этого не требуется. Задаем ширину линии 0.8 мм, чтобы получить максимально близкое значение толщины опоры при двойном проходе головки - 1.6 мм. То есть профиль “стойки” будет печататься всего лишь одним кольцевым движением сопла, что экономит мне кучу времени. Плюс, можем позволить себе увеличить высоту слоя до 0.8 мм, что тоже немаловажно.

Десять высокотехнологичных конусов с увеличенным соплом и оптимизированными настройками печати теперь выпекаются меньше чем за час. Полный лоток будет готов через три, что уже не так утомительно для принтера и, самое главное, меня. Но и это еще не все.

Повысив скорость печати можно еще больше сэкономить время, но уже в некоторый ущерб качеству. На стенках может появиться характерная “рябь”, которая, впрочем, не снижает прочность и другие потребительские параметры изделия. Для PETG я максимально поднял скорость до 70 мм/сек, и заказчик разницы не заметил ни на глаз, ни в работе. Чистое время печати, без нагрева, снятия и прочих вспомогательных манипуляций для десятка конусов сократилось минут до 40. Нагрев от комнатной температуры до рабочего состояния на моем принтере занимает пять - семь минут, между закладками минуты две. Снимаются с гибкой съемной магнитной пластины на рабочем столе детальки за считанные секунды.

Итого, выйдя на проектную мощность, первую сотню (даже чуть больше) я осилил часов за семь, из которых работал руками примерно полчаса, остальное время ждал, занимаясь своими делами. Потратил треть катушки пластика, около киловатта электроэнергии и несколько сотых процента ресурса “Бизона”. Чистая прибыль такого, с позволения сказать, рабочего дня, составила 4000 руб. Учитывая, что 90% работы велась принтером в фоновом режиме, смело провозглашаю проведенную деятельность неплохой “прибавкой к пенсии”.

Сразу оговорюсь, что доходность или убыточность коммерческой 3D печати, по большей части, зависят от заказчика и от самого заказа. Насколько щедр первый и прост в исполнении второй. Гарантировать абсолютно всем подобную доходность с одного, пусть даже профессионального, принтера я не могу. Кроме умения заправлять пруток и нажимать кнопки придется проявить недюжинные маркетинговые усилия, в полной мере блеснуть переговорным мастерством и личным обаянием. Как я, например.

Сразу оговорюсь, что доходность или убыточность коммерческой 3D печати, по большей части, зависят от заказчика и от самого заказа. Насколько щедр первый и прост в исполнении второй. Гарантировать абсолютно всем подобную доходность с одного, пусть даже профессионального, принтера я не могу. Кроме умения заправлять пруток и нажимать кнопки придется проявить недюжинные маркетинговые усилия, в полной мере блеснуть переговорным мастерством и личным обаянием. Как я, например.

Об очередном заказе я расскажу в следующем посте.

Еще больше интересных статей

BambooShadow для BambuLab A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решение проблем первого слоя Anycubic Kobra 2 Pro: плавающий Z-offset и «кривой» стол (кросспост с reddit)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Вообще, я руководитель инженер...

увы но запустить текущую верси...

А не проще было zigbee-розетку...

у меня мишка с директом, при д...

I have been thinking about fin...

Сделала модельку башенки для д...

Принтер flashforge AD5MПомогит...