Зарабатываем на 3D печати. Пример третий.

(В продолжение, часть первая, часть вторая)

Глава третья “Ремонт”

Вот где действительно услуги 3D мастера на вес золота, так это в изготовлении уникальных предметов, которые нельзя купить, изготовить или добыть иным способом. Ярким примером могут стать детали для устройств, разработанных собственноручно, под какие-то нестандартные задачи. Вот для этого я выбирал и покупал свой принтер, он является одним из инструментов наряду с паяльником, осциллографом и моей головой.

Вторым примером полной вертикали производства можно назвать изготовление утерянных или утративших свои потребительские свойства детали. Для работы над такими случаями от вас потребуются не только умение печатать, но и моделировать, а еще пользоваться основами реверс-инжиниринга, то есть снимать размеры с поврежденного образца или придумывать его самому, если он остался только в памяти заказчика или существует лишь в его воображении.

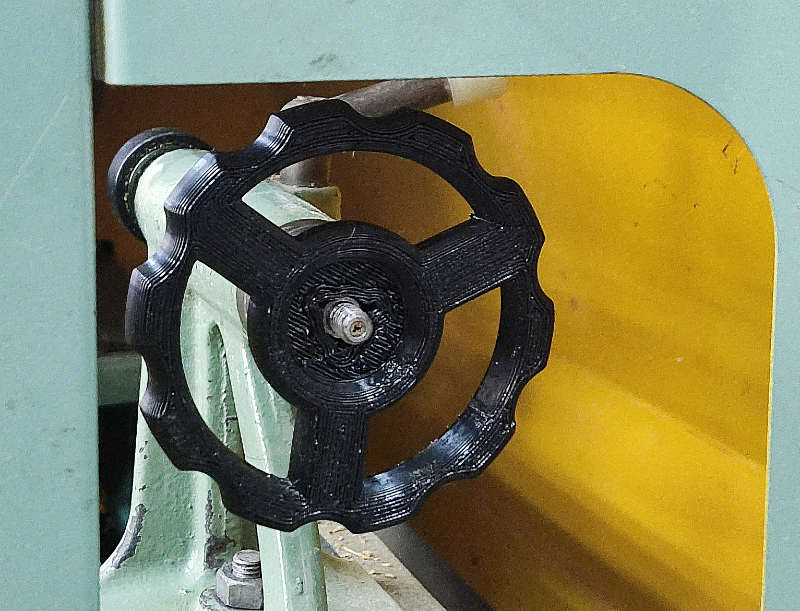

Подобный заказ выпал мне недавно. Небольшой токарный станок для деревообработки позднесоветского производства давно начал разрушаться с неметаллических деталей - ремней, уплотнителей, элементов управления и прочих резинок-деревяшек. Долгое время владелец успешно искал б/у запчасти на досках объявлений, а также подбирал их из подходящих аналогов, но, к его сожалению, оригиналов, даже побитых жизнью, оставалось все меньше, а аналоги становились все менее аналогичными.

Последняя невосполнимая потеря пришла в виде маховика задней бабки. Время победило текстолитовую деталь, превратив когда-то прочное монолитное изделие в рыхлый картоноподобный материал с механическими свойствами, близкими к нулю. Проще говоря, он рассыпался в труху на месте крепления к валу.

В отличие от ремня, маховик вполне годный кандидат для замены на пластик, о чем я сообщил владельцу станка, а он, в свою очередь, безмерно обрадовался и обнадежился.

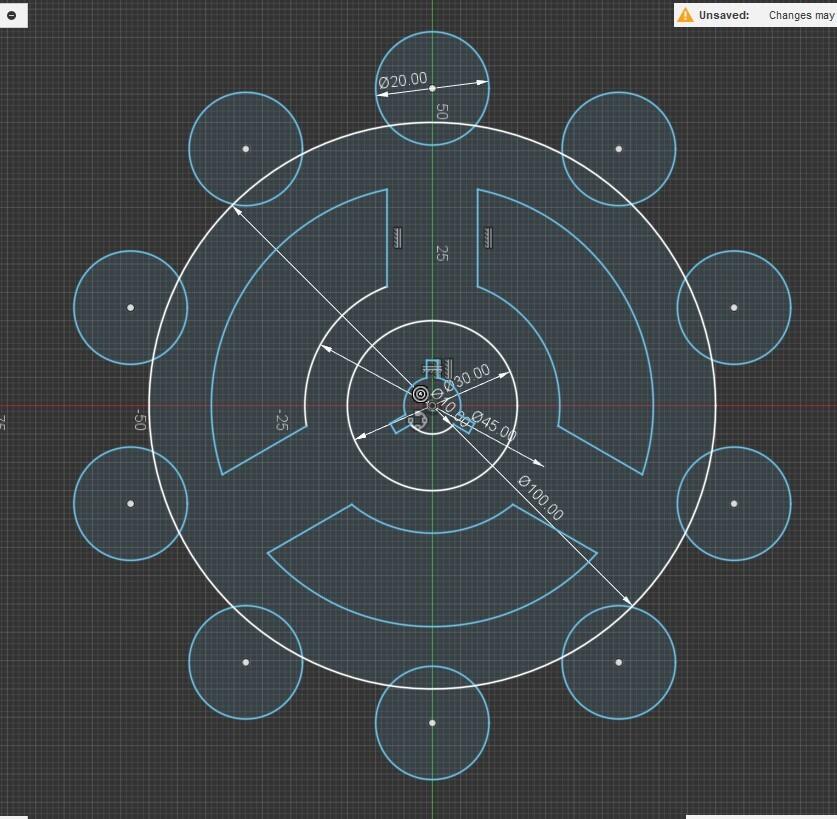

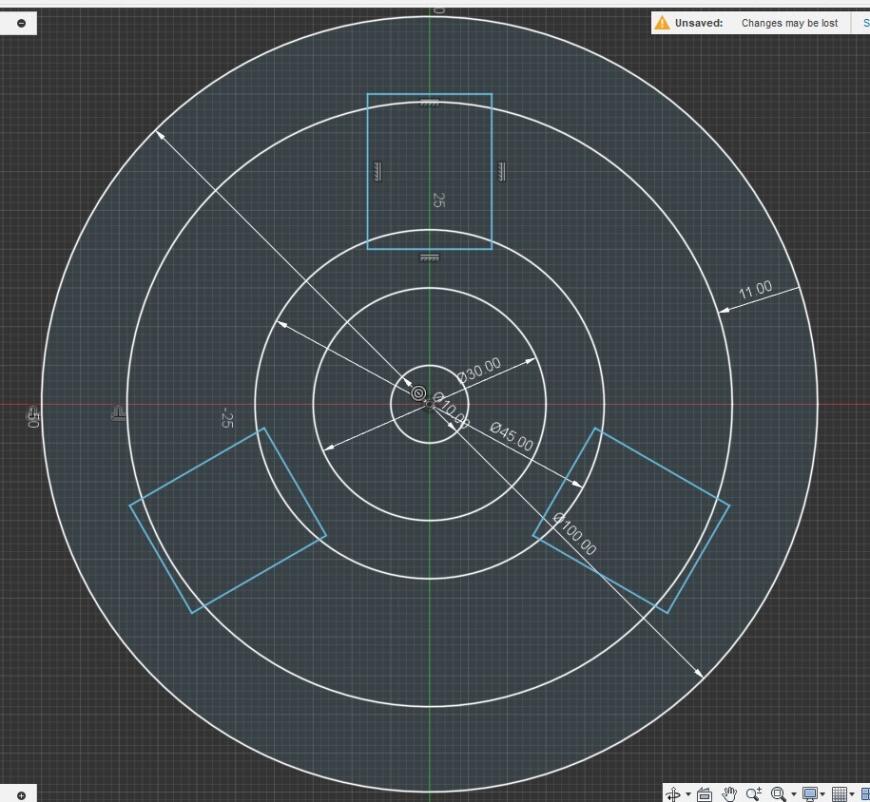

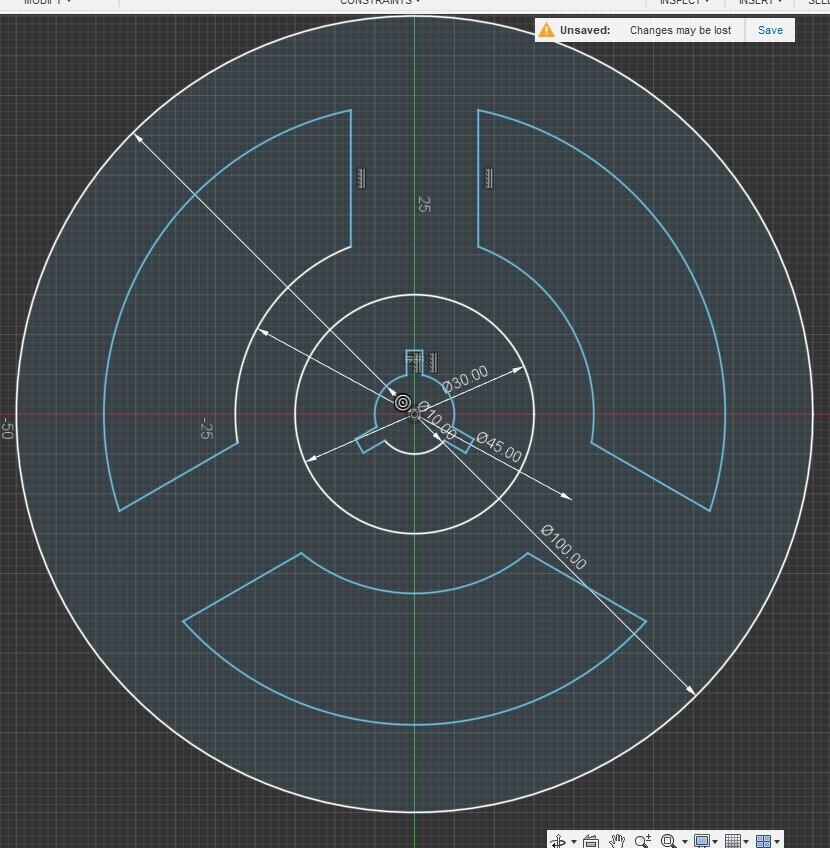

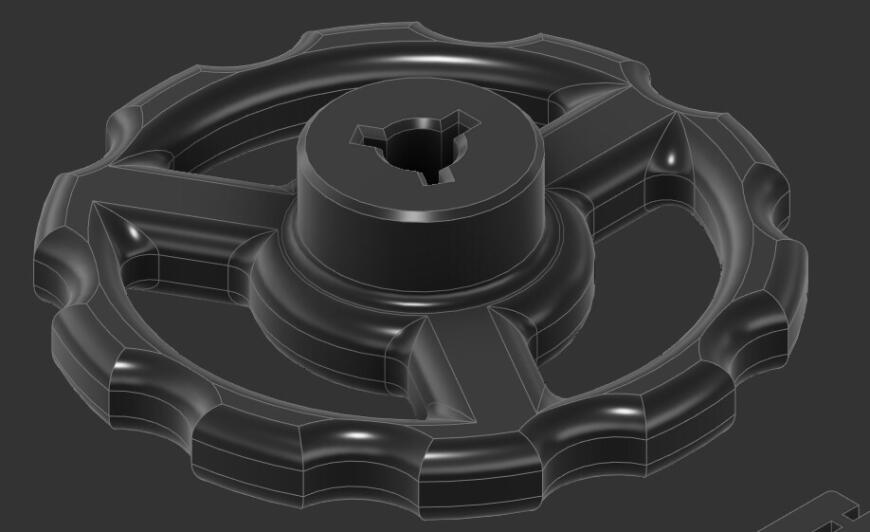

Итак, вооружившись штангенциркулем и собственными познаниями механики, я приступил к моделированию. Начав с грубых эскизов постепенно, минута за минутой приближал деталь к заданным форме и размерам.

В какой-то момент по останкам советского маховика я не смог определить диаметр отверстия под вал и тем более под шпонку. Пришлось отправить владельца на уточняющие замеры. В результате выяснилось, что я почти угадал и то, и другое. С учетом ширины слоя печати 0,8 мм, оставляю отверстие на полмиллиметра меньше диаметра вала, потом объясню зачем.

Решил внести в конструкцию небольшие авторские изменения, а именно лунки под пальцы. Так и хват крепче будет, и вид агрессивнее.

А еще сделал не один паз под шпонку, как на оригинале, а целых три, про запас, на тот гипотетический случай, если первый сомнется.

А еще сделал не один паз под шпонку, как на оригинале, а целых три, про запас, на тот гипотетический случай, если первый сомнется.

В итоге, получилось как-то так. Фигура геометрически не очень сложная, потратил на нее минут двадцать.

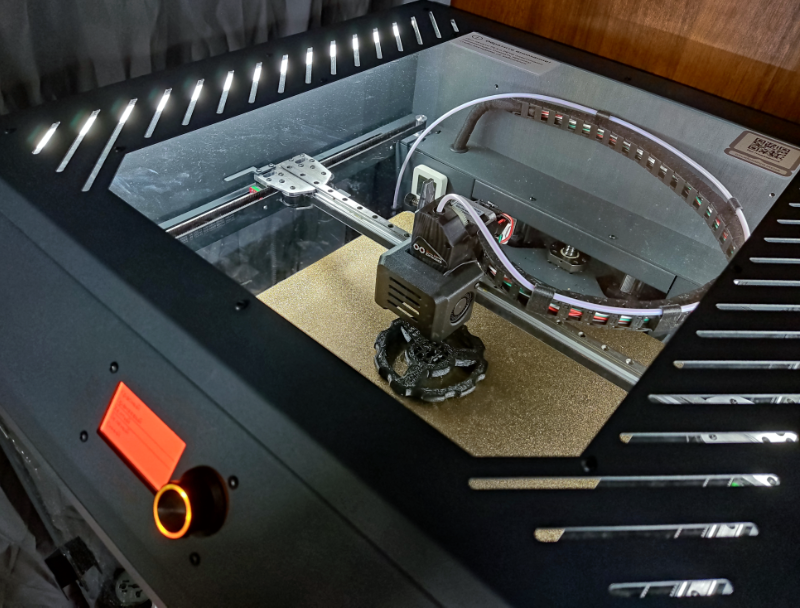

Маховик - деталь не художественная, а значит неземной красоты от нее не требуется, в отличие от прочности. Поэтому установил сопло с приличного размера диаметром 0,8 мм, слой 0,4, а ширину заполнения аж 1мм, чтобы наверняка. Зарядил черный, сверкающий боками PETG в полупрозрачный "Бизон" и принялся ждать.

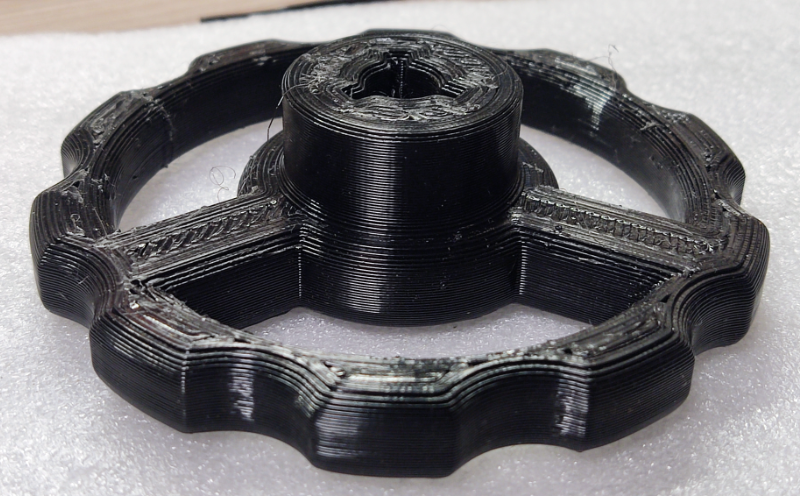

Минут через 40-45 новый маховик был готов.

Да, сопло 0.8 работает грубыми мазками, но, в данном случае, это даже хорошо.

Да, сопло 0.8 работает грубыми мазками, но, в данном случае, это даже хорошо.

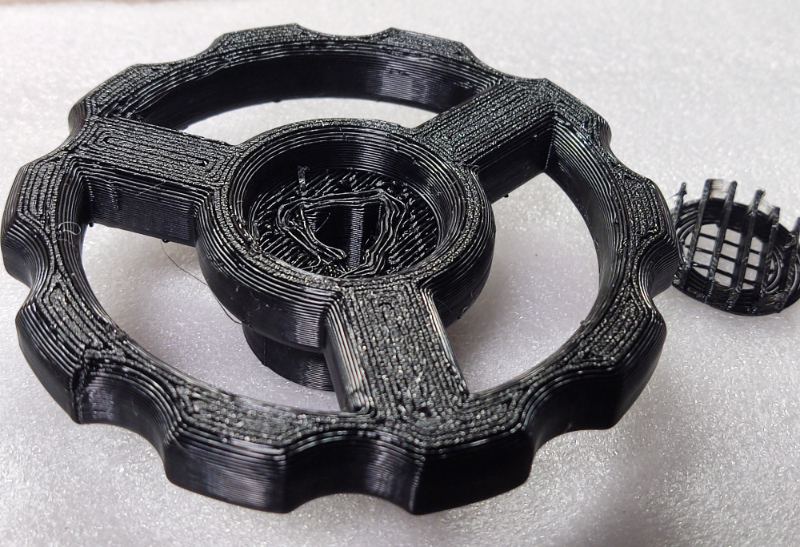

Вот фото дедушки с внуком на память.

Единственная относительно проблемная часть маховика - попка, поднятая над столом поверхность возле отверстия под вал. Использовал ленточную поддержку, которая, по опыту, проще всего отделяется от основания, у PETG с отделением традиционные проблемы. Принтер справился, я тоже. Получилось хорошо, хоть и не идеально, впрочем, на прочность это тоже никак не влияет, а значит принимается.

В целом, маховик получился брутальным и прочным, голыми руками сломать не получится никогда.

Пришло время открыть тайну зауженного отверстия. Как показала многочисленная практика, установить размер внутренних или внешних поверхностей при печати с очень высокой точностью получается не часто, особенно с первого раза. Гораздо проще довести размер до правильно при помощи небольшой постобработки в виде напилинга, точнее надфилинга. Следует оставить припуск на полмиллиметра, чего вполне достаточно, при этом доработка не сильно утомляет. Пара минут возвратно-поступательных движений надфилем, с периодической примеркой к валу, и вот маховик на нем сидит как родной, плотно и хорошо.

Фиксируем изделие гайкой с шайбой и дело сделано.

Фиксируем изделие гайкой с шайбой и дело сделано.

Полчаса моделирования, 45 минут печати, 40 граммов пластика и очередные 1500 руб. отправляются в копилочку. Себестоимость считать в этот раз не буду, так как ей, за малостью, можно пренебречь. По соотношению время-деньги заказ оказался одним из самых выгодных на сегодняшний день.

PS: Пара замечаний по мотивам обсуждений прошлых частей. Мною неоднократно сказано, что гарантировать море работы (тем более высокооплачиваемой) никто вам не может. Повторю очевидную мысль: наличие 3D принтера не делает вас олигархом автоматически. Тем не менее, возможность заработать некоторую копеечку имеется, при активном поиске и некотором везении, разумеется. А в данном примере, я постарался донести мысль, что к принтеру хорошо бы научиться проектировать детали самостоятельно, что резко увеличит шансы получить приличного заказчика.

Стоимость от заказа к заказу может очень сильно отличаться. Иногда доход едва покрывает себестоимость, с упованием на “прикормку” клиента, а иногда и за пятиграммовую втулку из нейлона можно получить доход в тысячи процентов. Общий посыл статей в том, что приработок найти можно даже не имея фермы, с одним принтером, при условии, что его не нужно трудно и дорого ремонтировать, а еще утомительно обслуживать после каждой печати. Например, как у меня. Будет ли доход достойным или вообще не стоит строить на этом бизнес, решать только вам. После изучения рынка сбыта и оценки своих возможностей, понятное дело.

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Электрогитара с подсветкой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Вообще, я руководитель инженер...

увы но запустить текущую верси...

А не проще было zigbee-розетку...

у меня мишка с директом, при д...

I have been thinking about fin...

Сделала модельку башенки для д...

Принтер flashforge AD5MПомогит...