50 оттенков черных композитов

Введение

Ниже я опишу свой опыт по применению некоторых материалов, которые новички считают необоснованно дорогими, берегут каждый сантиметр пробника,а то и вовсе не печатают этими пробниками, оставляя их на 'черный день', когда они смогут вставить этот пробник и без подбора параметров печати они получат отличную деталь. Но это, конечно же, случится никогда-нибудь.

Скажи мне, года три-четыре назад, о том, что будет ABS без усадки, а уж тем более нейлон, я бы рассмеялся в лицо тому, кто мне об этом сказал бы. Но, прогресс в пластиках шагает намного быстрее прогресса в принтерах и на данный момент композиты с околонулевой усадкой перестали быть чем-то сверхъестественным.

Ceramo

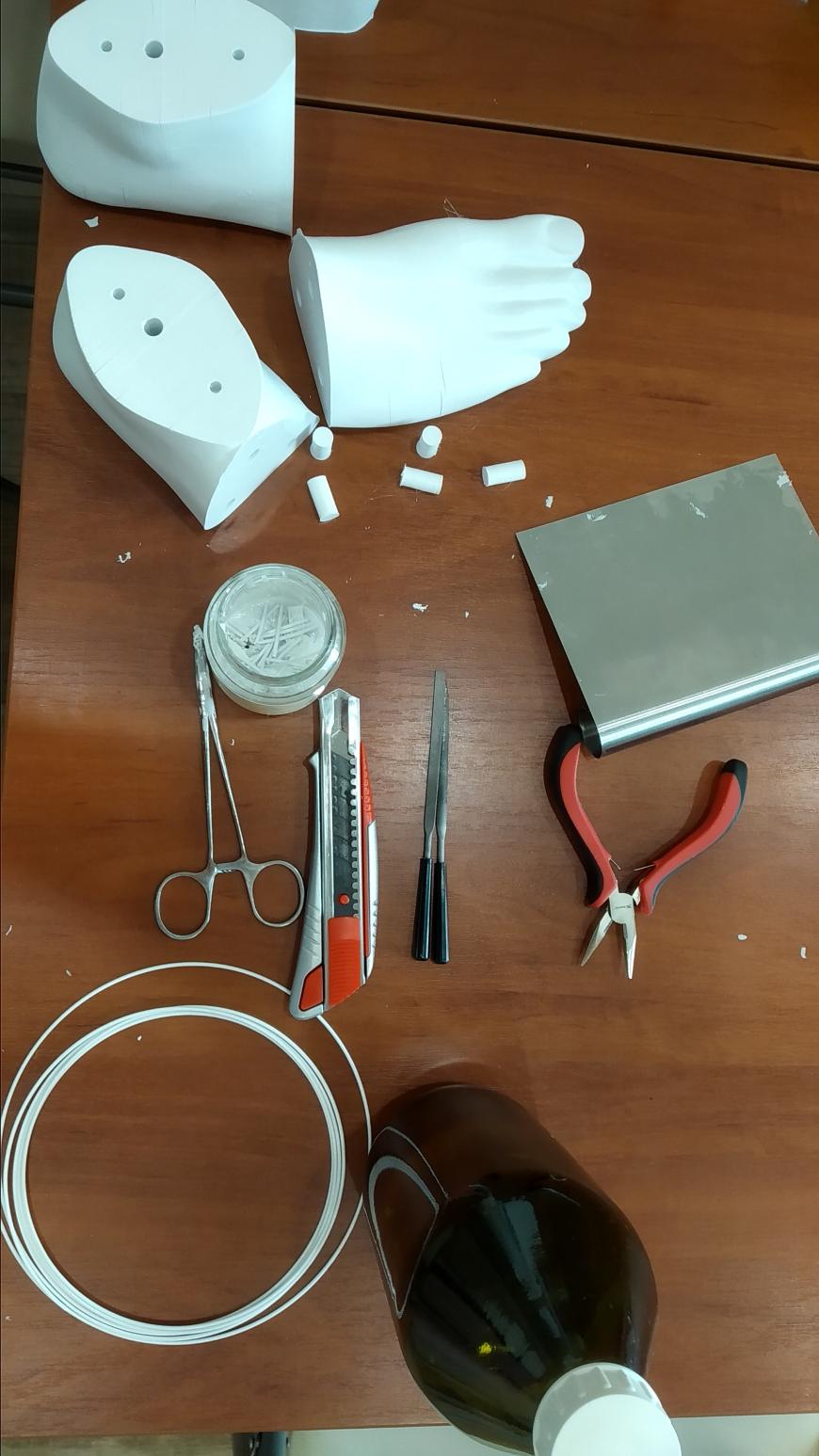

Некомпозит, имеет усадку, и при этом замечательный пластик, да и вообще настоящая бомба от компании Filamentarno!, поверхность детали из которого с помощью наждачки и воды можно превратить в глянцевую. И на это уйдет совсем немного времени. Шкурить PLA по сравнению с керамо - вечность. Основой для керамы является SAN и какие-то добавки, которые Ceramo-tex помогают пениться сильнее, чем ceramo, без этой приставки.Теперь относительно печати. Лучше иметь полностью закрытый принтер, со всех сторон. Хорошо прилипает на 3D-клей и точно так же хорошо отлипает при остывании.Имеет свойство трескаться, если печатать большие детали. По крайней мере, у меня, не было напечатано ни единой ноги без трещины. Татьяна мне рекомендовала уменьшить количество периметров, но по ТЗ я не мог сделать меньше 4, т.е. 2 мм. Проблема трещин лечится растворением поддержек в хлористом метилене ( он же дихлорметан, дхм) и замазыванием шпателем этих самых трещин.

Лучше для ceramo-шпатлевки использовать кусочки филамента, а не уже печатные куски поддержек и неудавшиеся детали. Для себя объясняю это какой-то необратимой химической реакцией из-за чего структура намазанного получается какой-то пористой и после мокрошкуринга видно мелкие пузырьки ( до 1 мм в диаметре). Если использовать все же поддержки, то последний слой ceramo-шпатлевки лучше хорошенько, с усилием размазать. Этот финт помогает уменьшить размер пузырьков и они становятся не столь заметны.

Шпатель лучше брать металлический. После высыхания шпатлевки она очень легко снимается с него. Для обработки лучше использовать несколько кусков наждачной бумаги разной зернистости. Для грубой обработки наиболее идеально подходит бумага с зернистостью 150, после нее выравниваем 320-360 и финишно до состояния "яйца кота" доводим 1000 и 2000.

После печати и постобработки это все заливается силиконом и потом в эти формы заливается пенополиуретан и получаются такие вот оболочки для протезов.

Не смотря на излишнюю любовь Filamentarno к хрупким пластикам этот безусадочный ABS с 13% рубленного стекловолокна невероятный. Из минусов только сожранные сопла с диаметром до 2 мм включительно. Цвет приятный, никаких полупрозрачностей, тактильные ощущения по началу не очень приятные, волокна немного торчат и колются после печати, а если потереть тряпочкой поверхность, то она приятно-шершавая. Ножом режется и шкурится как и обычный ABS - легко и непринужденно. А вот сломать его сложновато.

Наивно полагать, что пластик стачивает только сопла. Он это делает и с термобарьером и с тефлоновой трубкой. Поэтому, предлагаю заранее запастись термобарьерами и соплами. Стальные китайские сопла имеют свойство стачиваться, правда, не так быстро как латунные.

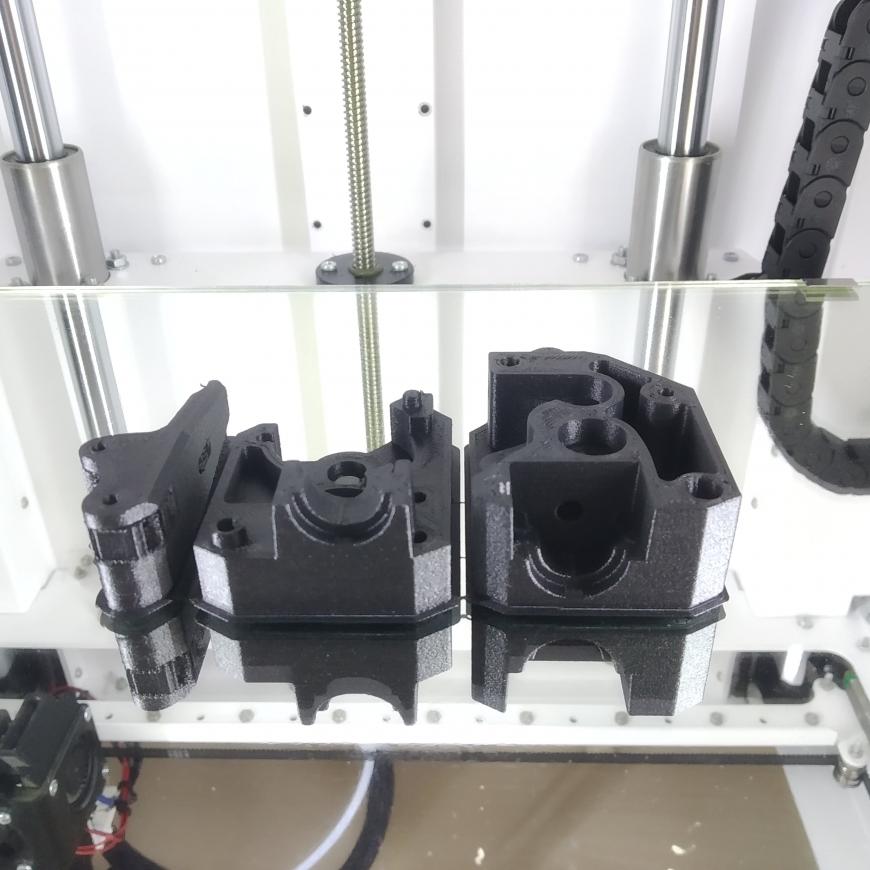

Печатается безпроблемно даже на кинематиках им.Джозефа Прюши. Не боится сквозняков, хотя, казалось бы, ABS. После печати легко отлипает от стекла.

При печати ощущается небольшая вонь. Смертельного ничего нет, если не жевать/кусать, ибо не рекомендуется.

При всем удобстве печати имеет неиллюзорную возможность треснуть после печати, т.е. какая-никакая усадка присутствует, чаще всего по слоям. Ломается очень интересно, вокруг планируемого места излома деталь покрывается сеткой микротрещин, которые красиво расползаются на черном пластике и очень хрупко ломается. Излом блестит волокнами стекла.

Перед печатью нужно заложить не меньше 0,2-0,3 мм зазор, иначе придется доставать наждачку, надфили и сверла.

PP-GF

Первый на Руси полипропилен для печати. Инновации из Сколково, полипропилен со стекловолокном от компании NavaPrint3D. По крайней мере из тех, которыми можно печатать без вреда для своей нервной системы. Да, когда-то давно PrintProduct раздавали целую пачку каких-то пробников, которыми даже они сами не знали как печатать, может среди них и был полипропилен, кто знает...

Отпечатанная деталь обладает изрядной колючестью волокон и большой шероховатостью, нежели GF-12. Очень шершавая фактура, достаточно прочный, для больших деталей по-моему отличный выбор. Правда адгезив для стола - только клей БФ-2, иначе отлипает.

FormaX

По сути это ABS с некоторым количеством угля. После печати поверхность шершавая, более приятная, чем у двух последних. Сопло за печать аж целой катушки так и не съело. Обычное латунное, размером 0,5. Picaso рекомендовали греть аж до 270 градусов, но на деле отлично печаталось на типичных для ABS - 225-230. Попугаи наиболее точные, измерены не Noname термистором, а Pt100. Может, конечно, Picaso и нужно было так греть из-за стального сопла. В моем случае, пластик стал печататься при 230 градусах.

На всякий случай, печатал с бримом, но он не пригодился. Идет достаточно ровно, ломается хрупко, но без сетки трещин.

ABS GF-4

Более лайтовый вариант ABS+рубленое стекловолокно от Filamentarno. Только почему-то один назван именно абыэсом, а другой титаном. Его можно окрестить "убийцей Formax", как по тактильным ощущениям после печати, так и по доступности, ибо покупать 750 граммов пластика более, чем за 4 тысячи рублей считаю перебором. Да, я знаю, что уголь, нынче дорогой.

При печати вообще не пахнет, после печати поверхность чуть более гладкая и блестящая, чем у FormaX, но такая же приятная. Прикончив целую катушку формакса я долго искал ему недорогую замену, пока не взял на пробу GF-4. Торчащих как колючки, волокон стекла после печати нет, относительно привычного ABS он тверже и, следовательно, хрупче. По слоям не ломается, перед разламыванием вокруг концентратора напряжений образуется сетка белых микротрещин. Она чуть больше по размерам, чем у GF-12.

Total CF-5

Полиуретан наполненный углем. За счет дорогущего угля цены весьма кусачая.

По поводу постобработки. Типичные полиуретаны очень стойки к разной химии, в том числе дихлорметану. Этот пластик не стал исключением и дихлорметан его никоим образом не смог испортить.

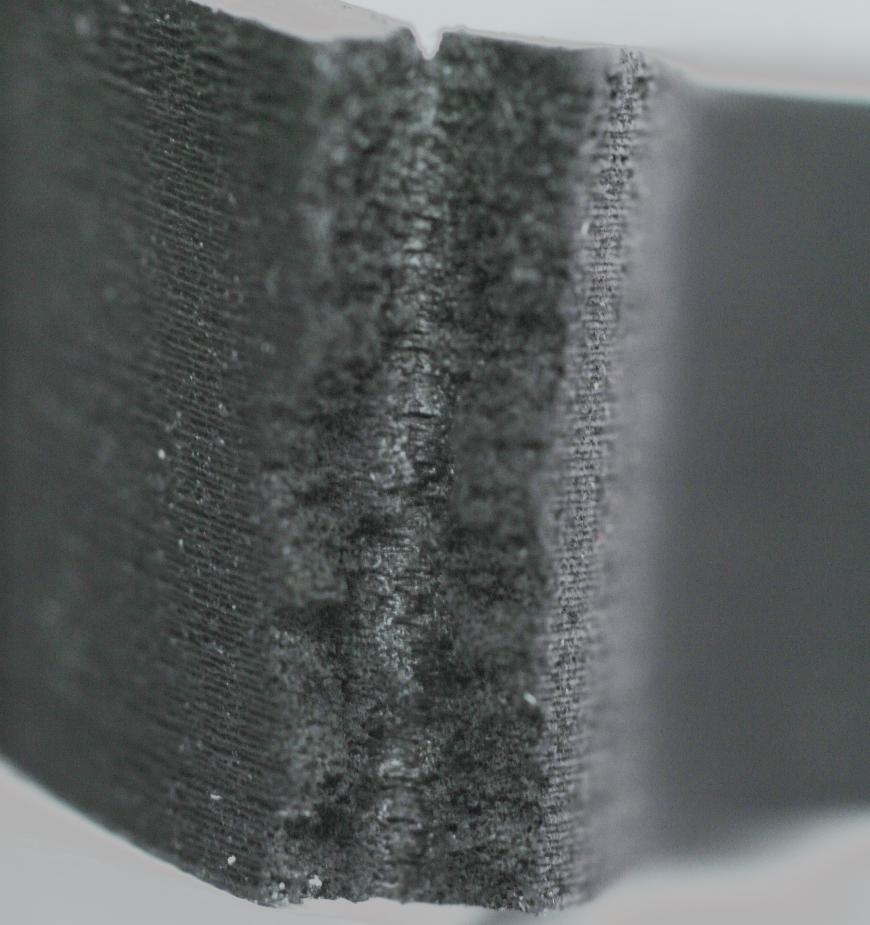

Механическая обработка ножом не сложнее остальных композитов. А вот наждачка берет его с трудом. Там, где серое - пытался шкурить 320 наждачкой.

Nylon-GF

Новый материал от все той же NovaPrint3D, безусадочный нейлон со стеклом. На момент, как он ко мне попал его тестировали и дорабатывали,т.к. межслойная адгезия страдала, а вот адгезия к стеклу была нереальной. Я в итоге, сломал тестового космонавта, его ноги так и остались на зеркале.

ABS/PA GF-8

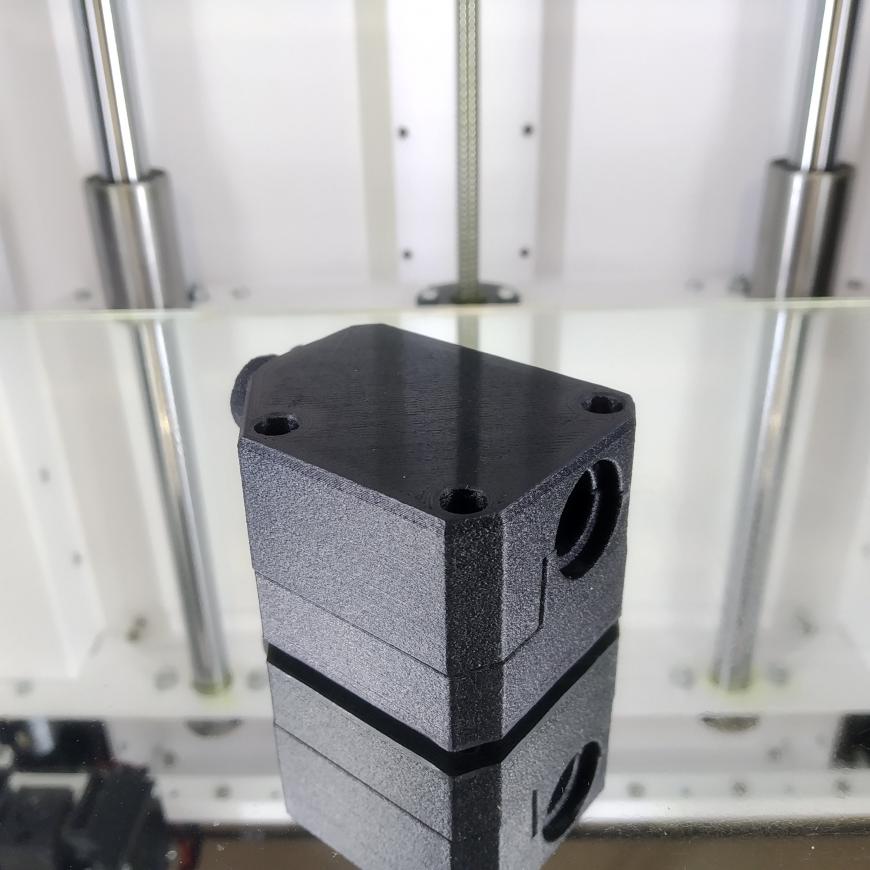

Суперновый, суперпрочный композит. Без усадки. Без отлипаний и трещин, и даже не сосет влагу.

Тут Руслан смог совместить достоинства и ABS и полиамида, ну и дополнительно армировать его стекловолокном. Когда мне его давали пожевать, то предупредили, что температура печати оптимальная аж 280 градусов. У меня он из сопла начал вылезать примерно на 235-240, но печатать я им все же стал на 255, для большей прочности.

Напечатал браслетик в одну стенку. И потом решил его порастягивать. Обычный ABS да и прочие нефлексы давно бы уже порвались. Тут появились трещины, но он держался. Порвать, конечно, удалось. Иначе бы гештальт по манулингу был не закрыт.

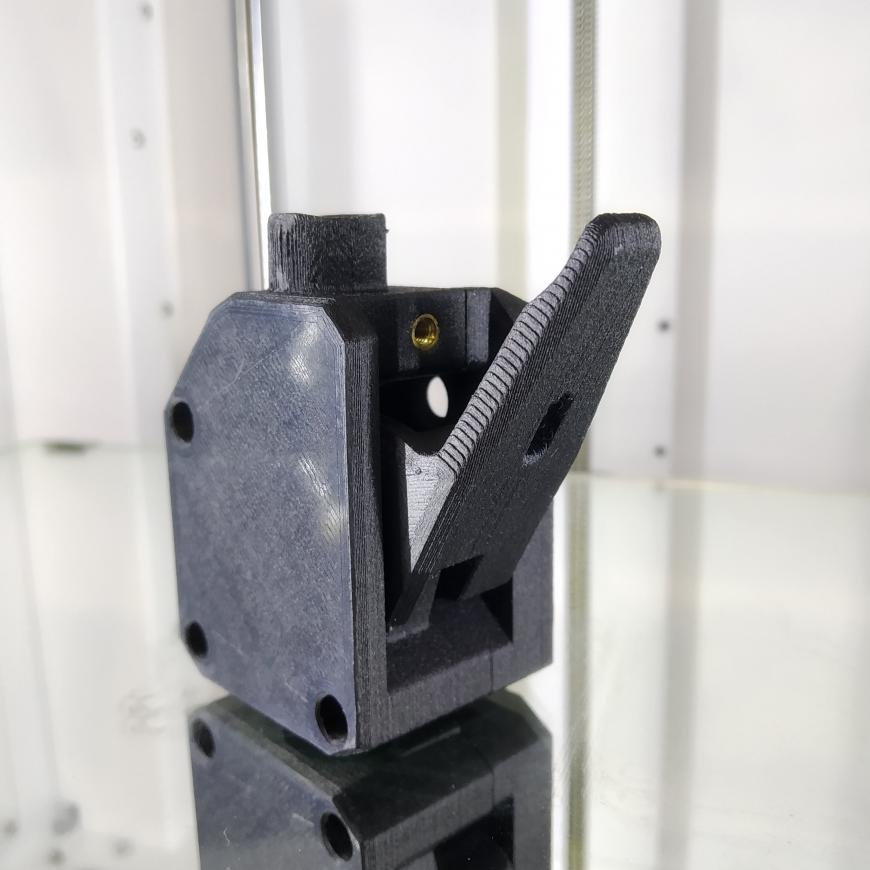

Для того, чтобы показать гибкость пластика напечатал катапульту.

И, разумеется решил ее всячески погнуть до состояния "только в мусорку".

Микроскопов в хозяйстве не держу, как смог сфокусировался. На черном это сделать тяжко.

UPD. Как поведали в Filamentarno! у этого пластика есть очень интересная особенность. При увеличении количества влаги в пластике детали она становится более гибкой, т.е. падает модуль упругости и вырастает максимальное удлинение. Поэтому, если хочется менее хрупкой детали, то можно вымочить в водичке и использовать.

Выводы

Композиты делают печать проще, а применение шире. Хотя, если бы кто-нибудь, Руслану сказал, года эдак 4 назад, что он будет давить и продавать ABS и PLA, он бы сказал что-то вроде, "чур меня".

Теперь же, печатать разными наполненными ABS можно даже на сквозняке и дрыгах. И все потому, что усадка пластика стремится к нулю, а технические характеристики приближаются к характеристикам промышленных пластиков.

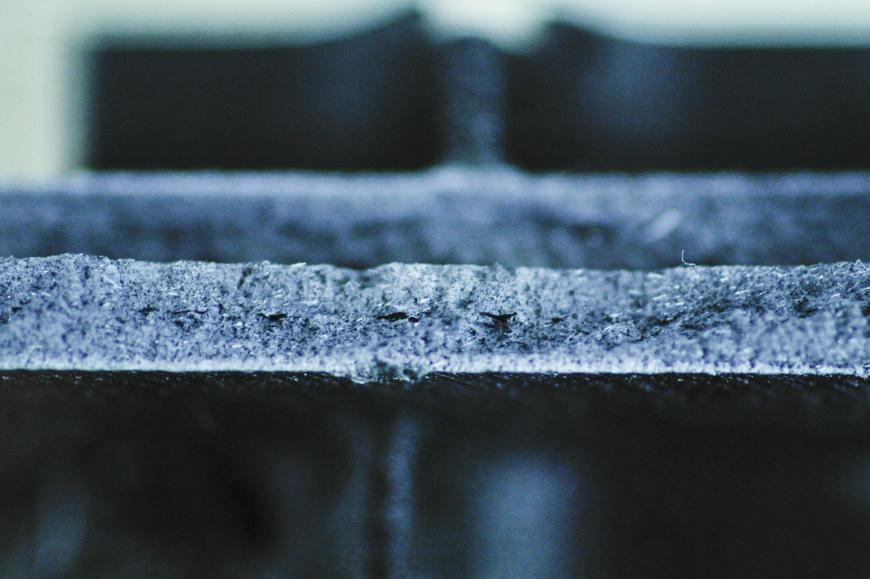

Слева направо - CF-5, GF-4, PP-GF, GF-12.

И, небольшое наблюдение - чем больше стекловолокна в пластике - тем хуже им печатать мелкие детали. Для мелочевки идеален GF-4, другие композиты, с большим содержанием волокна, очень хрупкие получаются.

З.Ы. Наконец-то я дописал этот пост, а то он лежал в закромах больше года. GF-30 тоже лежит на полке, но я его так и не придумал куда применить.

По мере тестирования новых образцов пост будет дополняться.

Еще больше интересных статей

Пластик НИТ и не только.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На волне хайпа об отзывах о филаменте решил ворваться в эту суету...

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Комментарии и вопросы

А чем 24-я в этом плане отлича...

Да, курино-говяжий))

Я использую WS2812B. Смотрел р...

Господа! Подскажите как програ...

Со временем принтер стал увели...

Здравствуйте. Подскажите пожал...

Доброго дня. Пробовал себе на...