Печатаем со сверхзвуковыми скоростями. 100мм/с, 200мм/с, 300 мм/с, .... 750 мм/с не предел !!!

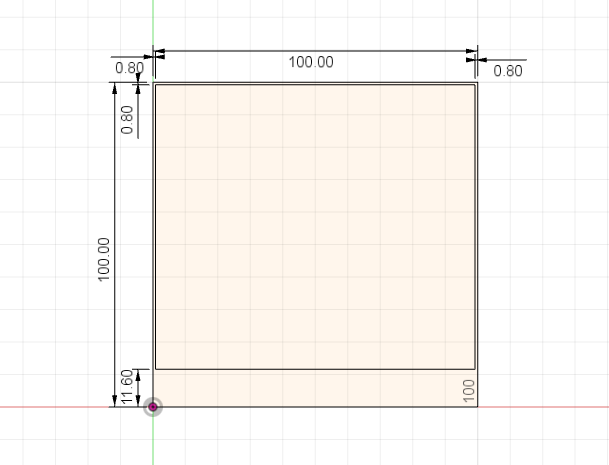

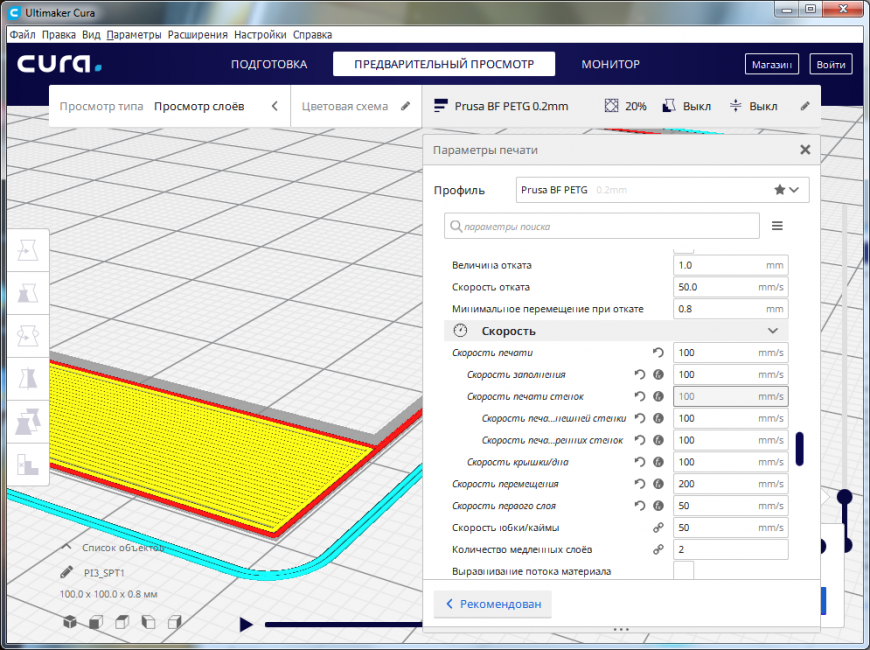

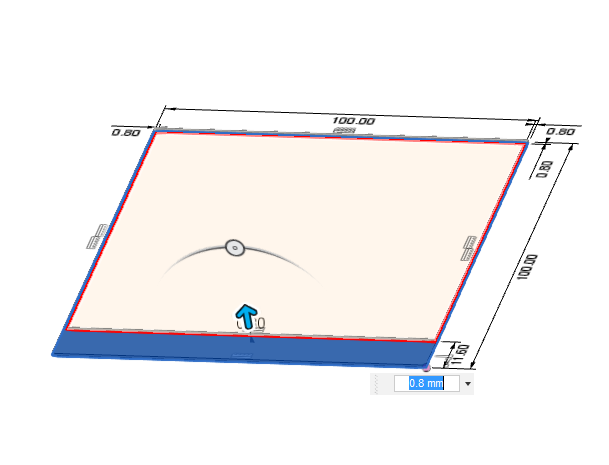

Устав от дремучей непроходимости и упёртости некоторых товарищей, настаивающих на том, что на fdm-принтерах с моторами Nema-17, директ-экструдером и прочими типовыми элементами возможна печать со скоростью 750 мм/с, я решился на эксперимент.Нарисовал простую модель, на примере которой будет очень просто вычислить реальную скорость печати.  Модель состоит из рамки 100*100 мм (+0.8мм, чтобы рамка получилась снаружи), и сплошного участка размером 100*11.6 мм. Такое кривое число было выбрано из расчёта получить 30 линий по 0.4 мм вместе с рамкой, посчитать полное время печати и поделить на длину всех линий.

Модель состоит из рамки 100*100 мм (+0.8мм, чтобы рамка получилась снаружи), и сплошного участка размером 100*11.6 мм. Такое кривое число было выбрано из расчёта получить 30 линий по 0.4 мм вместе с рамкой, посчитать полное время печати и поделить на длину всех линий.

Cura почему-то решила как-то по-своему разделить ширину детали на ширину линии, и вышло не так, как планировалось. (В дальнейшем при печати вообще всё пошло не так, слайсер зачем-то добавил холостых перемещений, и на полное время слоя я забил).

Некоторое время было не до печати, поэтому заготовка лежала на SD-карте и терпеливо ждала. Вчера наконец-то выпало свободное время, и я взялся за печать.

Некоторое время было не до печати, поэтому заготовка лежала на SD-карте и терпеливо ждала. Вчера наконец-то выпало свободное время, и я взялся за печать.

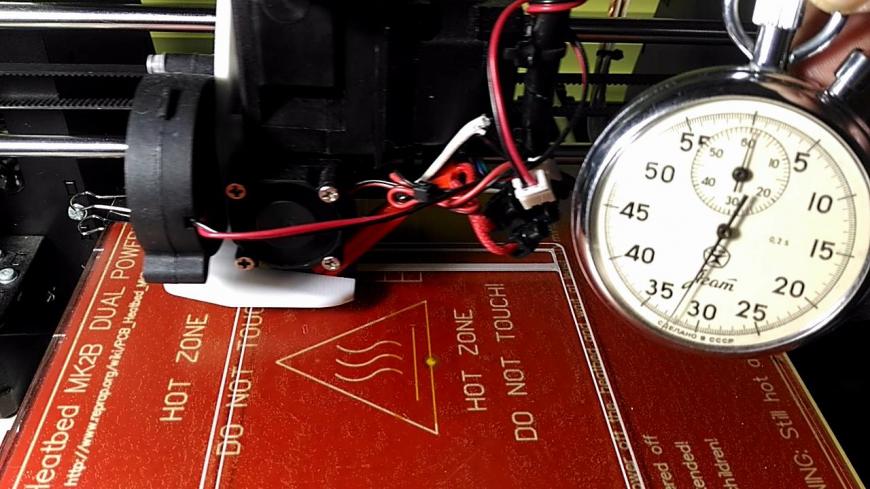

Первый слой печатался на скорости 50 мм/с, что легко можно проверить. Каждая длинная линия (100мм) печатается примерно 2 секунды. Для проверки можно засечь время, за которое принтер печатает 10 линий сплошного участка, затем поделить полную длину на полученное время. 10*100мм/21.3с≈47мм/с.Второй слой печатался с заявленной скоростью 100мм/с, 10 линий за 12:30с. Печатает явно быстрее, чем первый слой. Проверяю: 10*100мм/12.3с≈81мм/с. Ну, почти.Перед третьим слоем увеличиваю скорость до 200%. По идее должно получиться 200 мм/с, но удвоения скорости как-то не заметно. 10 линий по 100 мм печаталось ровно 10 секунд. Реальная скорость 10*100мм/10с=100мм/с !!!.Перед четвёртым слоем поднимаю скорость до 300%. Визуально увеличения скорости вообще не видно. На этот раз 10 линий печаталось… (барабанная дробь) – 10 секунд! Да как так-то?!Получается, что дальше можно поднимать скорость хоть до 750%, но на выходе так и останутся реальные 100 мм/с.Всё это можно посмотреть своими глазками на видео. Специально совал в кадр секундомер, чтобы можно было убедиться, что скорость видео в процессе редактирования не изменялась. Предупреждаю сразу, снимал с рук, поэтому, если кого-то в процессе просмотра укачает и стошнит – виноваты сами. Маркеры времени указывал по началу кадра в редакторе. Кому охота – можете пересчитать по секундомеру.Подводя итог, делаю простой вывод: максимальная скорость печати ограничена ускорением, выставленным в прошивке, и временем, за которое принтер печатает непрерывный линейный участок. У меня в прошивке стоит ускорение по XY 3000мм/с2, потому как голова тяжёлая, и я не сторонник издевательства над техникой. Можно пытаться выставить ускорения в 10000 мм/с2 и получить пропуски при каждой смене направления и прыгающий принтер. Можно задирать скорость в слайсере, плясать с бубном и приносить в жертву девственниц, но физику с математикой не обманешь. Кстати, качество на максимальных скоростях получилось не фонтан. Налицо вылеты за периметр на углах и явная необходимость настраивать Linear Advance. Наверняка на более сложной и более высокой модели будут видны прочие артефакты. Всякие некритичные к качеству поделки обычно печатаю на скорости 100-120 мм/с по слайсеру, что превращается в фактические 80-100 мм/с. Когда нужно красиво – печатаю на 30-50 мм/с.В общем, не надо заниматься писькометрией. Надо настроить принтер с учётом его физических возможностей и правильно выбирать параметры печати с учётом желаемого качества.

Доклад окончил, спасибо за внимание.

Еще больше интересных статей

Ложемент под набор для установки заклёпок. Проектирование и результат.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как превратить любую 3D-фигурку в заглушку для забора

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Записываю этот опыт скорее как заметку для себя, чтобы не забыть...

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Евегий Иваныч, из-за таких как...

Не нашел ничего о 3Д-печатиНу....

Не нашел ничего о 3Д-печати......

Смысл кинематики в том, что по...

При включении нагрева сопла на...

Перепрошил Марлин 2.0 - получи...

Попытался прошить Кубику после...