3D принтер своими руками. Ч2.

Сразу хочу попросить прощения у людей, которые ждали продолжения эпопеи (если таковы имеются), в комментариях в конце сентября я писал что нашел направляющие и через пару недель будет следующий пост... Как же я ошибался...

Итак. Переделку своего принтера я начал с осей Y и Z. Если Вы помните - нижняя направляющая была сварена из двух обрезков и обработана напильником. Естественно это никуда не годится. Начал искать направляющие 12.3 мм - нету нигде. Нашел только длинные 12 мм. Пришлось брать эти и пилить. Ставить разные направляющие тоже не дело, поэтому вместе с нижней меняем и верхнюю. Попутно решил заменить 8 мм шпильки на нормальные трапецеидальные винты, благо стоят они не так дорого, чтобы на них экономить. Вместе с винтами заказал подогрев для стола, термисторы, концевики и новые муфты на ось Z (старые были криво рассверлены, из-за чего винт немного вилял).

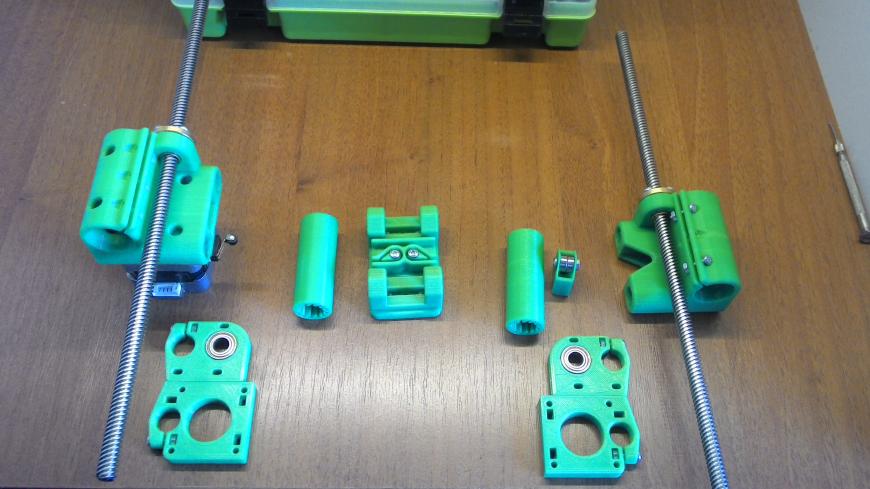

Пока шли детали я сидел и чертил модели деталей в SolidWorks 2015. Двигатель оси X, в отличии от Anet A8, например, я развернул на 180 градусов и закрепил на лицевой стороне левой каретки, таким образом у меня двигатель не торчит слева как у Anet A8. Деньги на нормальные линейные подшипники я 'зажал', поэтому пришлось опять выкручиваться - взял, отчертил и распечатал из пластика (естественно по размерам LM12LUU, на всякий случай, может поменяю когда (но это не точно :) ) ). Так же сделал удобный натяжитель ремня (пружина от прищепки - тот еще костыль, в момент 'срыва' каретки с места она растягивается и демпфирует, искажая геометрию). С кареткой оси X тоже не все гладко, сначала хотел делать на подшипниках LM12UU, но она у меня вышла такая монстровидная, что я решил отказаться от такой идеи. Вместо этого сделал так: каретка огибает направляющую, а специальная прижимная колодка зажимает ее, таким образом получается 3 пятна контакта, одно из которых прижимается регулировочными винтами избавляя от люфтов.

Для того, чтобы пластиковый подшипник ходил легко, но при этом не болтался - нужно провести с ним

1. Пытаемся натянуть его на направляющую, если это делается с большим усилием, берем и поливаем на его лепестки (область контакта с направляющей) горячей водой из под крана (тут главное без фанатизма) - теперь он должен очень легко зайти на направляющую.

2. Поливаем на лепестки (см. вверху) горячей водой из под крана (даже если Вы это уже делали в п.1)...

3. ...и сразу же под холодную воду.

4. Если все еще туго ходит - мало держали под водой, повторите п.2-3.

После таких манипуляций подшипник ходит достаточно легко, а если еще и машинным маслом смазать... (силиконовой смазки нету, поэтому не скажу точно, что будет с ней).

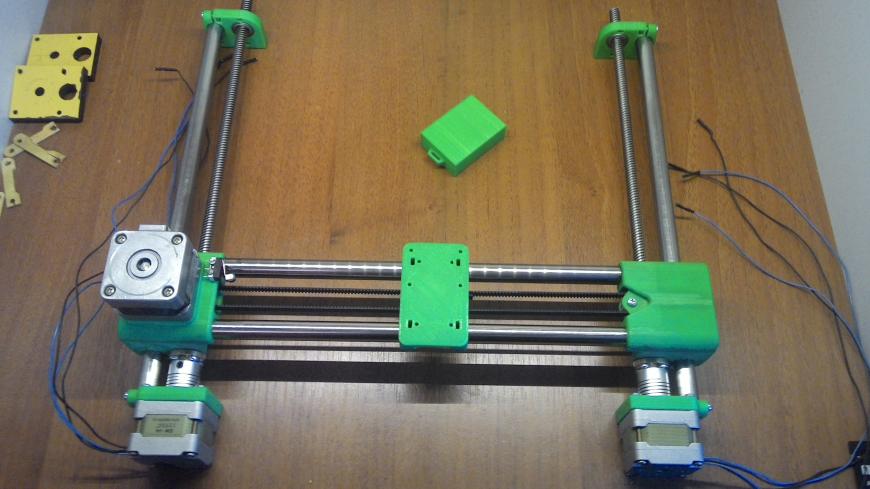

Собираем наши детали в кучу, получаем это: А дальше, Вы не поверите - я установил все это на принтер :)И сразу о косяках:

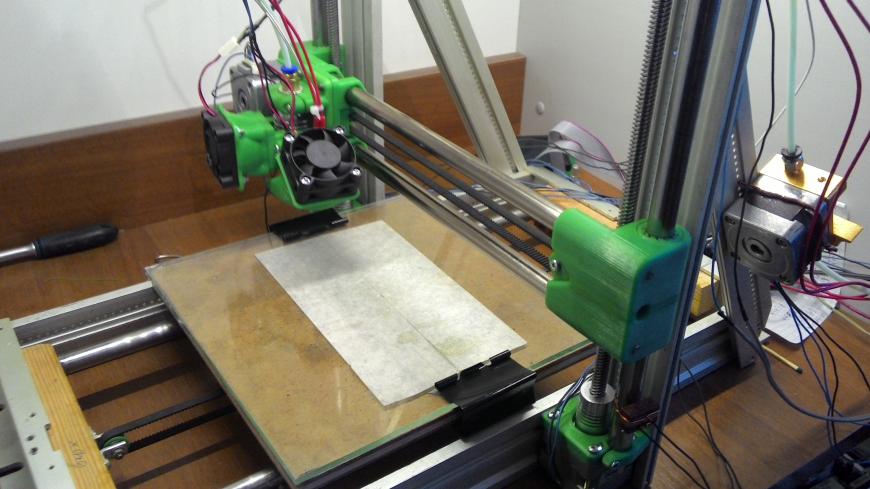

1. Так как я установил двигатель оси X с лицевой стороны - мой старый обдув уже не подходит - левый вентилятор упирается в двигатель. Придется переделать потом.

2. Так как подшипники оси Z я напечатал из пластика, а они у меня зажимаются 3 винтами (см. фото вверху) - вылезла еще одна беда, если сильно зажать винты - 'подшипники' выгибаются и зажимают направляющую, поэтому силу затягивания этих винтов нужно контролировать...

3. Не предусмотрел регулировку высоты сопла в нулевом положении (заметил только когда дошло дело до концевиков), но я думаю это исправимо.

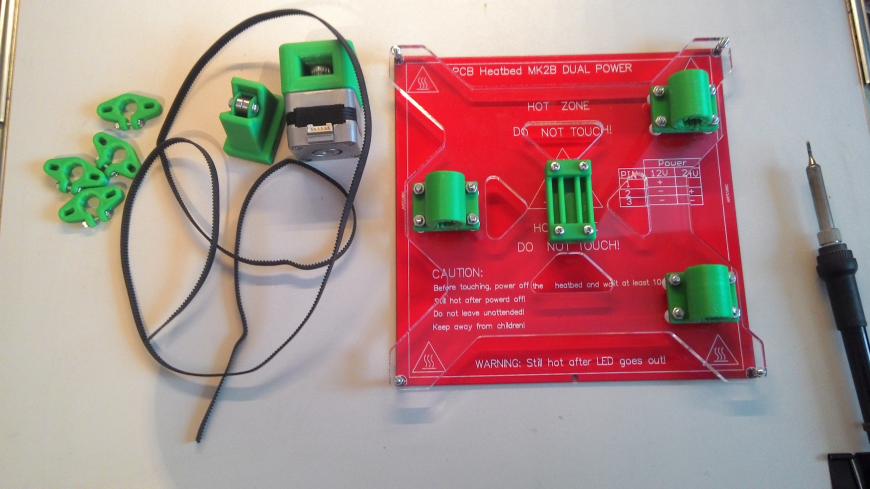

Дальше я взялся за ось Y. Опять же, сначала начертил все детали и отпечатал их, раму для подогрева пришлось заказать на лазерной резке из 8 мм прозрачного акрила.Как Вы видите, я опять проявил свое жмотство во всей своей красе - подшипники SC12UU тоже из пластика :) Как и на оси X - сделал удобный натяжитель ремня. На обратную сторону панели подогрева я наклеил 2 слоя пробковой подложки (используется при укладке полов), клеил на момент марафон (да, обувной :) Ибо нормального клея не нашел - взял что было), термистор укладываем в центр панели, под пробку (предварительно вырезав в первом слое пространство для него и проводов), провода для термистора взял МГТФ. Провода для нагревателя взял 2.5 мм. кв., аудиофильский какой-то (та еще гадость, жилы из 'рисового сплава', омедненные снаружи). Для управления нагревателем взял реле OMRON G5LB-1-25 12VDC (выдранное из 'мозгов' стиральной машины INDESIT, ARISTON и пр.). Для охлаждения платы от БП АТХ (досталась она мне в таком виде) накинул наверх вентилятор.

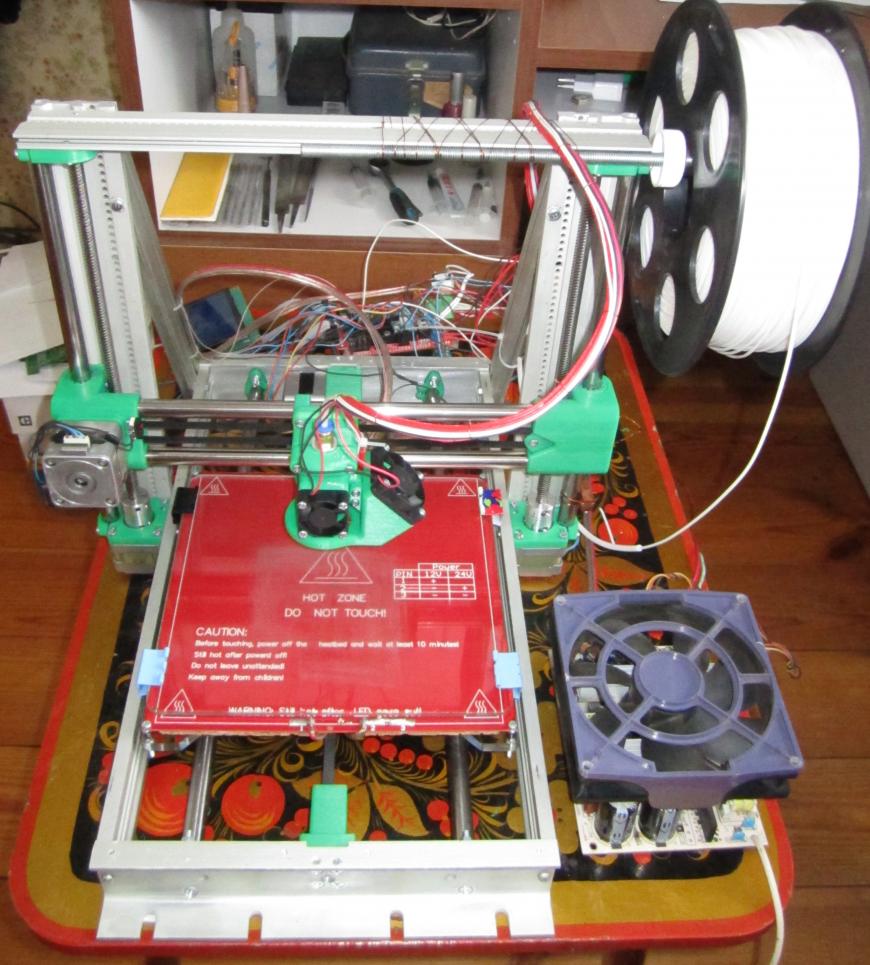

Т.к. мой прошлый обдув уже не подходил для моего принтера (да и не нравилось, что он закреплен стяжкой на радиаторе хотэнда и свободно крутится на нем), было решено переделать его, чертим, проверяем в сборке или не мешает ничего, печатаем, ставим.Ну и сам принтер (барабанная дробь): Вот он, красавец :) Из обрезка строительной шпильки, пробок от пластиковых бутылок и оставшихся подшипников (которые я ставил на винты оси Z) сколхозил на скорую руку подставку для филамента (потом переделаю конечно :) ).

Ну и сравним качество печати до и после переделки (зеленая сова - до; белая после. Высота слоя 0.1 мм):

Спереди и на ушах пластик чутка подтек - оно и понятно, при таких-то размерах. Возможно из-за того, что плоскость сопла слишком большого диаметра (под 2 мм где-то, возможно она разогревает пластик и он плывет, когда-нибудь поменяю сопло или попробую это сточить).

А вот со спины - все идеально, слои ровные, мне нравится :)Из планов на будущее:

1. Сделать нормальные концевики на ось Y и Z.

2. Распечатать корпус для RAMPS и дисплея.

3. Уложить все провода аккуратно, чтобы не болталось ничего.

4. Сделать аккуратный корпус для блока питания (решил что лучше всего - будет сделать отдельный корпус для него, ибо места на принтере, чтобы он не торчал нигде и не мешал - я не нашел).

5. Заменить драйвера A4988 на TMC2100.

Да много еще чего можно модифицировать, мыло бы время, деньги и желание.

Ну а на этом я пожалуй откланяюсь, ухожу, но не прощаюсь :) Если есть какие-то вопросы - пишите, постараюсь ответить.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

вопрос в надежности механизма....

Мне на всех площадках пишут, ч...

в томском политехе решили прис...

Доброго времени. Печатал ранее...

Доброго времени суток, решил п...

всем доброго времени суток, со...

Здравствуйте можете пожалуйста...