Универсальные Директ экструдеры на 3d принтеры от KingRoon

В этот раз на обзоре две маленькие коробочки предназначенные для 3д принтеров. По названию уже понятно, это два разных директ экструдера от компании KingRoon для Ender-подобных принтеров. По описанию они разрабатывались для установки болт-в-болт без переделок и печатанья деталей разных, посмотрим.)

В целом эти два хотэнда технически похожи, но немного отличаются. Начнем по порядку, с первого.

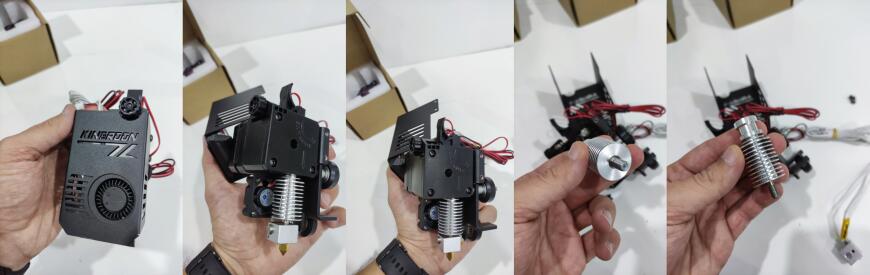

Эта модель в лоте называлась TypeA. Он как и второй идет полностью комплектный, с площадкой для установки, колесами, термистором, нагревателем, вентилятором радиатора и обдувом печатаемой детали. И все закрыто декоративным кожухом из алюминия. В комплекте даже есть провод-переходник для двигателя, чтоб можно было просто снять родной мотор и в разьем родного провода подключить новый.

Разбираем и видим, внутри типичный Titan экструдер+ хотэнд E3dV6 (естественно клон, но неплохой). Обдув детали выполнен вентилятором 4010 и напечатаное на принтере направленное сопло.

Термобарьер в хотэнд установлен с тефлоном внутри до самого сопла. Это классическое решение для низкотемпературных пластиков (как собственно в Ender3 и установлено с завода). Если печатать PLA, PETG то это лучшее решение. Сейчас существует масса вариаций в виде титана, биметалла, но с ними могу случаться пробки с такими пластиками. С тефлоном таких проблем не будет.

Подобными комбинациями я раньше печатал, должно легко справляться с Pla, Petg, Sbs, Flex и ABS и др. Редукторный Титан позволяет использовать тонкий мотор, а следовательно облегчение печатной головки.

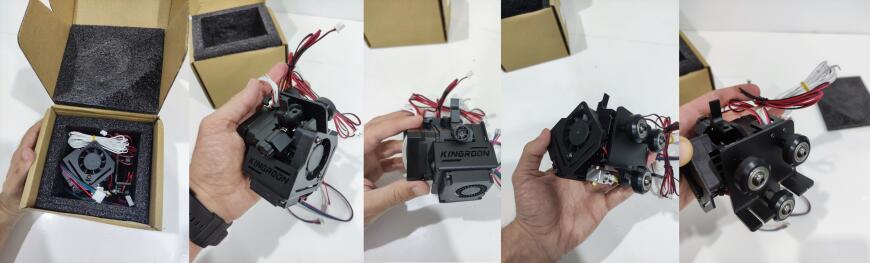

Перейдем к второму, TypeB. Так же все в сборе, так же декоративно закрыто. Все сделано аккуратно. Но главное что внутри.

А в этом варианте типичный Titan Aero. На фото я приложил к подобному хотэнду от TriangleLab. Визуально из отличий — Кингруновский черный, в остальном все тоже самое. Качество изготовления — нормальное. Оно и не плохое, и не качество оригинального E3d, оно нормальное. Нареканий нет. Тут так же термобарьер с тефлоном до сопла. Единственное Трианглаб использует более распространенные термобарьеры V6.

В целом оба хотэнда сделаны довольно качественно, оба должны печатать абсолютно одинаково и должны устанавливаться вообще без переделок на дрыгостолы, у которых голова перемещается на «колесах». Это мы и проверим.

Ender3 у меня нет, чтоб поставить туда. Но есть старенький дрыгостол, который давно ждал ремонта. На него я и брал эти хотэнды, буду пробовать ставить.

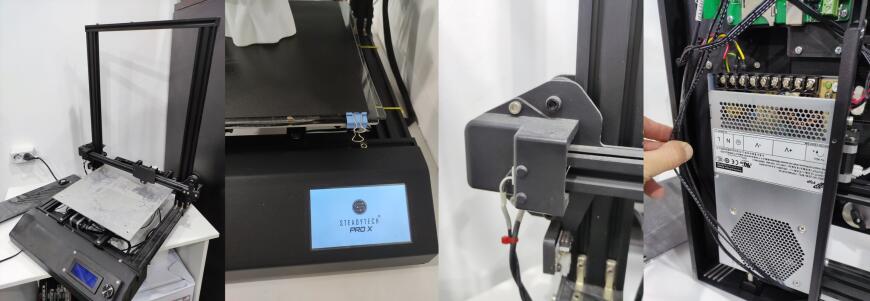

К слову о дрыгостоле. Мне он достался как то давно бартером, я его ранее уже видел. Только тогда он работал еще, мне он достался уже не рабочим. Принтер назывался SteadyTech ProX. Модель оооочень нераспространена в России, ее можно встретить чаще на западе. Европа, США например. Но когда я его «щупал» еще рабочим, он мне показался очень знакомым. Например кожух концевика оси Х, эта чистая Aquila от Voxelab (он же FlashForge). А при включении он пел песенку такую же как мой старенький FlashForge Inventor, да и меню было практически 1к1. А вся электроника промаркирована, и начинается на типичные FF…

Предполагаю FlashForge делала принтеры для этой компании, и просто маркировала их брендом. Но это предположения.

Самое главное что мы имеем каретку типичную для Ender подобных принтеров. И рама вполне жесткая для таких принтеров, FF постарались.

Собственно нужно сначала его починить. История такая. На хотэнде провода были «на соплях» и в какой то момент деталь оторвалась от стола, намоталась на хотэнд, закоротило провода и выпалило плату. Процессор и транзистор (предполагаю на нагрев). Плюс еще родной хотэнд был уже устаревший (MK10), и желания с ним возиться не было никакого. Я решил оставить механику, только перебрав ее, а электронику поставить всю новую.

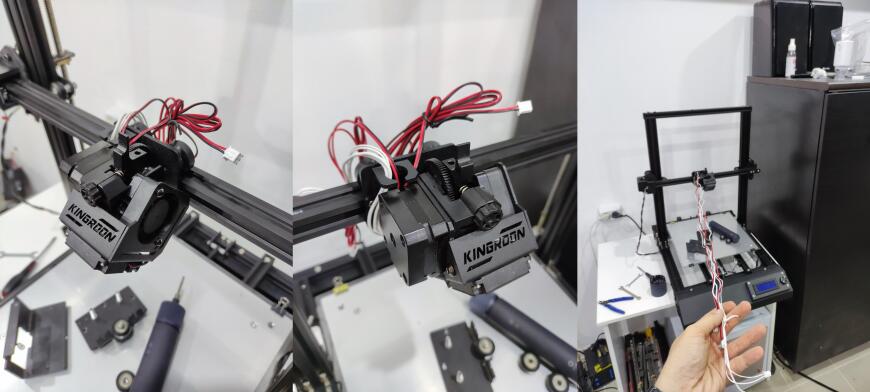

Плату я не захотел покупать новую, полазив по запасам запчастей я нашел новый комплект платы и экрана с Ender4. Посчитав разьемы все, понял что их будет с головой и все смогу подключить. Для экрана напечатал крышку и прикрутил на место родного. К плате все подключил. Блок питания родной установлен качественный низкопрофильный на 24в 350W, его оставлю. Сконфигурировал Marlin под этот принтер и залил в плату.

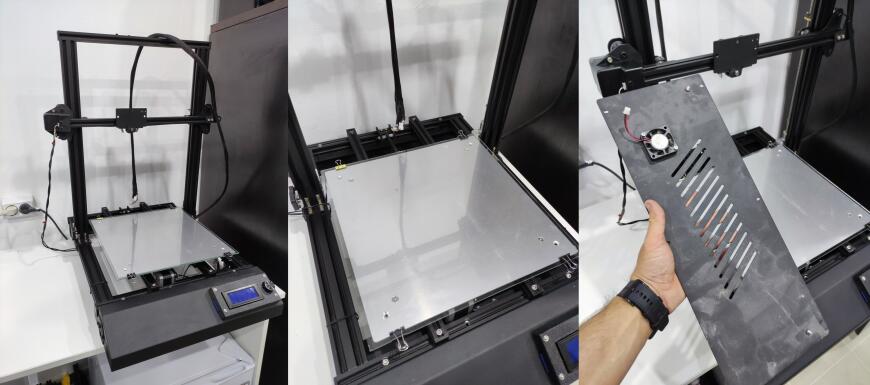

На столе когда-то были остатки магнита, думаю когда-то стоял Pei лист. Я все оттер и положил обычное стекло (какое было в запасах) и закрепил скобами. На нижней крышке поставил вентилятор на обдув платы и драйверов и все собрал на место. Теперь можно и поставить хотэнд.

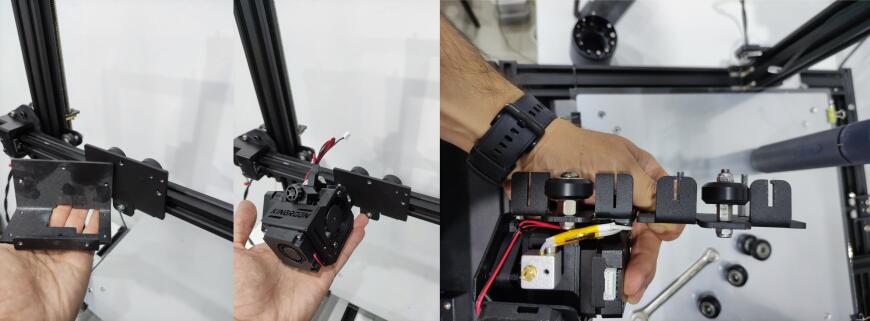

Родная площадка по всем креплениям полностью совпадает с новым хотэндом. Даже пазы для установки ремня сделаны глубже, чтоб было больше вариаций для установки на разные принтеры. Поэтому я просто снял остатки родного хотэнда, и установил новый. Я решил поставить Титан Аэро. Мне он всегда нравился больше в работе. Как минимум расстояние от шестерни подачи до сопла короче и охлаждается он лучше. Хотя последнее не столь критично для термобарьера с тефлоном до сопла. На них даже с плохим обдувом проблемы встречаются крайне редко.

Провода к слову очень длинные. Я думаю на Ender3 он встанет отлично и провода будут с запасом. У меня немного другая история, высота печати доходит до 40см, а стол 33*33см. Поэтому мне проводов не хватило немного, и я их удлинил. Но на стандартный принтер с полем 23*23*25 думаю все установится с запасом.

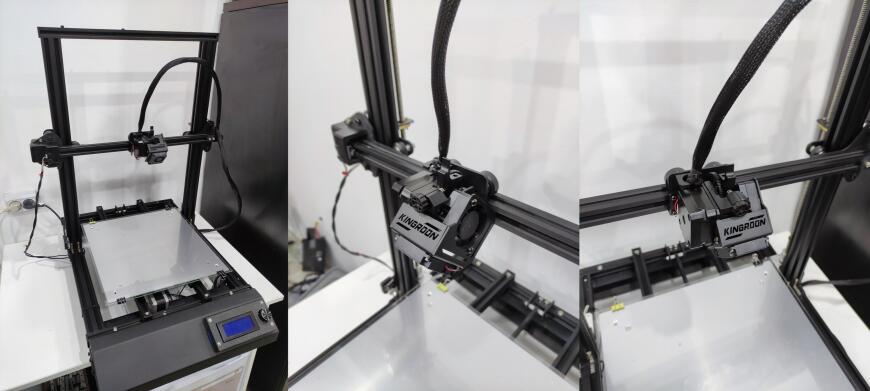

Чтож, принтер собран, все установлено. Хотэнд выглядит аккуратно, ничего лишнего.

Но теперь нужно попечатать. Изначально я откалибровал в прошивке шаги хотэнда, и под каждый пластик подобрал корректировку потока, температуры печати.

Первым я запустил на печать PETG. Сопло 0.4, высота слоя 0.3мм (если не ошибаюсь). Скорость перемещения 140, скорость печати 60. Но ускорения на принтере я поставил раза в два больше стандартных Эндеровских, так как слишком медленно. Все же принтер большой и печатать на нем медленно очень долго.

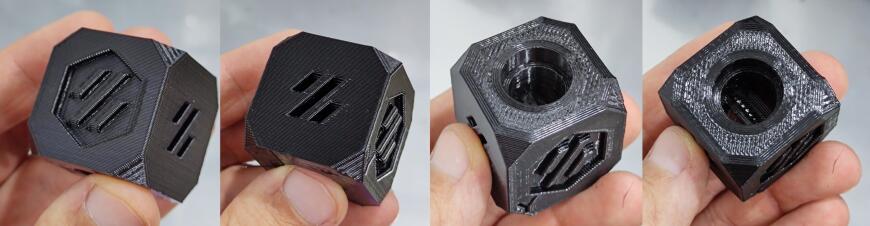

Это Вороновский тестовый куб. В целом для данного принтерах на тех параметрах — все вполне достойно. Даже мостик снизу без поддержек напечатался вполне хорошо. Нависания так же получились хорошо.

Следующим я решил попробовать TPU от Esan. Мне было интересно как хотэнд справится с мягкими пластиками. Но никаких сюрпризов не случилось. Все отпечаталось с первого раза. И качество печати вполне достойное для мягких материалов.

Abs я не стал тестировать на принтере, так как для него нужна закрытая камера. А вот что не печатал, так это PLA. С одной стороны он прост в печати, липнет легко, камера не нужна. Но ему требуется хороший обдув для печати. Мне интересно было как справится обдув хотэнда с ним. Обычного PLA у меня не было, но у меня был дерево, Wood от Eryeone.

Сопло так же 0.4, высота слоя 0.2. Принтер с ним тоже справился хорошо. Обдув вполне достаточен оказался и для PLA. Есть небольшой «звон» на деталях, но это уже не проблемы хотэнда, это проблемы механики принтера. Это уже совсем другая история.

Что могу сказать по итогу.

Хотэнд действительно устанавливается болт-в-болт на дрыгостолы, как и было обещано в описании товара.

Качество изготовления и материалов на твердую четверочку. Это конечно не топовые решения в виде оригинальных E3d, даже не ТриангЛаб которые делают качественные вещи, и даже не BIQU H2 от Бигтритеч. Да это не Dual gear типа BMG. Это старый, проверенный Титан Экструдер, на которых я очень долго печатал на своих «боевых» принтерах и нареканий к ним у меня не было. Довольно всеядны, и жуют проблемные материалы у которых плавает в минус диаметр.

Но и цена. За ~2т.р получаем вполне достойный комплект директ-экструдера, который купил и поставил. В многих других вариантах нужно или найти готовые 3д модели для переделки, напечатать, докупить чего-нибудь (болтов например) и все собрать, установить. Либо все замерять и моделировать по месту и печатать.

Я думаю эти хотэнды отлично подойдут тем у кого «руки крюки». Кто не уверен в своих силах и знаниях по переделкам или не хочет тратить на это время. Возьмем типичного печатника, который купил принтер, чтоб печатать на нем какие-то свои хоббийные детали и не хочет вникать глубоко в устройства принтера, но хочет повысить качество печати. И печатать тем же флексом к примеру.

Для тех у кого бюджет больше, есть желание поковыряться в принтере, выжать из принтера максимум что возможно — есть более дорогие решения, и более качественные. Например лезть в нейлоны и другие высокотемпературные пластики.

Для остальных — мне вполне понравился комплект. Еще от себя добавлю чем мне понравились они. Я частенько ремонтирую сторонние принтеры, иногда переделываю на директ. Как правило берется дорогой хотэнд, моделирую под принтер крепления и обдувы, устанавливаю. Получается в итоге отлично, но бьет по кошельку клиенту, так как времязатраты включаются в прайс. В этом варианте будет достаточно просто снять хотэнд, установить новый и поправить прошивку. Теперь появилось универсальное решение, которое можно предложить за меньшую цену «под ключ».

Еще больше интересных статей

Snapmaker U1. Самый доступный toolchanger

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда-то давно ( уже и не вспомню дату) я в новостной...

Обзор 3D принтера Bambu Lab H2C

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

FlyingBear Ghost 5 для бытовых нужд. Опыт, лайфхаки, инструменты и полезные ресурсы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну, в общем да. Настроить ярко...

Всё там можно, если надо. Орга...

Главное первым объявить, что с...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...

В слайсере они есть, при печат...