Директ экструдер Biqu H2 V2.0 на 3d принтер Sapphire Plus\Pro

Итак, это логическое продолжение статьи про Sapphire Plus который я обозревал ранее. Принтер мне понравился, я увидел в нем хороший потенциал после доработок. Самое главное это поставить директ экструдер. И если на других принтерах это не очень большая проблема, то тут были сложности.

Самая главная проблема из-за того как сделана балка и расположение родного хотенда. То есть под балкой. Простой мод — поставить тот же родной БМГ сверху, соединить куском тефлоновой трубки с хотэндом (допустим поставить E3d V6). Но так мы получаем псевдодирект, так как длина этой трубки получается все равно большая. Поставить нормальный хотэнд перед или сзади скобы — мы теряем в поле печати, так как сопло сдвигается на некоторую величину в сторону. Но когда я наткнулся на него, я покрутил в голове и решил что он должен отлично встать и заказал.

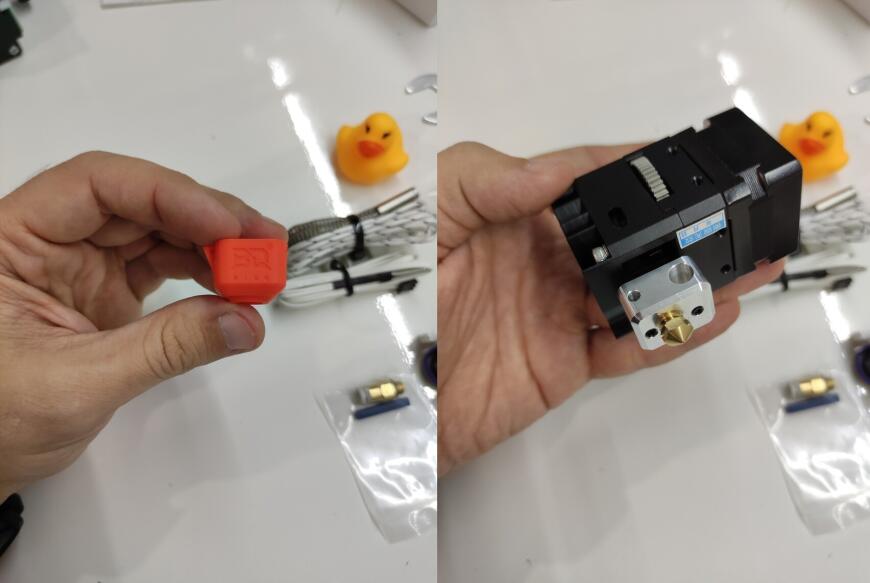

Первое «Вау» это была упаковка. Это не просто картонная упаковка с кучей запчастей, BigTreeTech заморочились и показали некую «премиальность» решения. Сразу понимаешь что они гордятся своим продуктом.

Сам хотэнд в сборе лежит в «бархате», все остальное в отдельной коробочке внутри. В комплекте идет вентилятор обдува радиатора, нагреватель, термистор, провод для подключения мотора, крепе, фитинг, ключи для удержания блока и откручивания сопла и конечно же уточка.

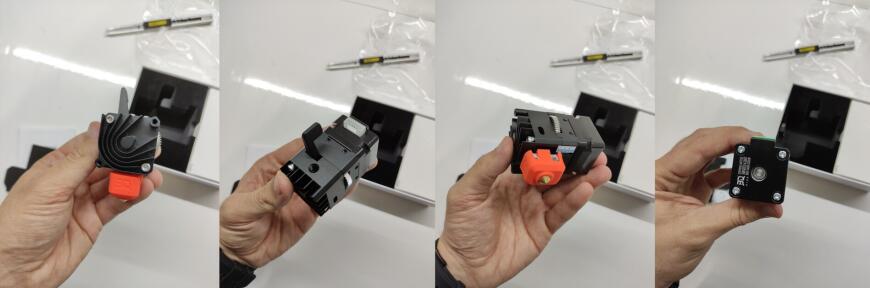

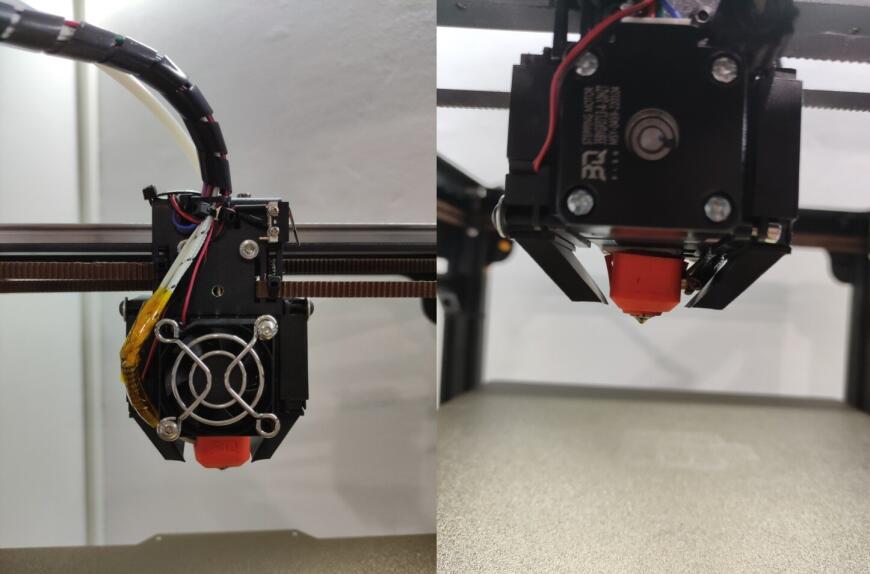

Второе «Вау» это был его размер. Я ожидал конечно что он маленький. Но я не ожидал, что он настолько маленький. Прямо таки игрушечный. Качество изготовления просто шикарное.

Хороший, плотный качественный силиконовый «носок». Нагревательный кубик по описанию производителя — никелированый медный. Термобарьер биметалл (титан+медь).

Качество изготовления всех шестерен на 5+. Внутри все еще шикарнее чем снаружи. Стоит он не мало, но ты прекрасно понимаешь за что заплатил эти деньги.

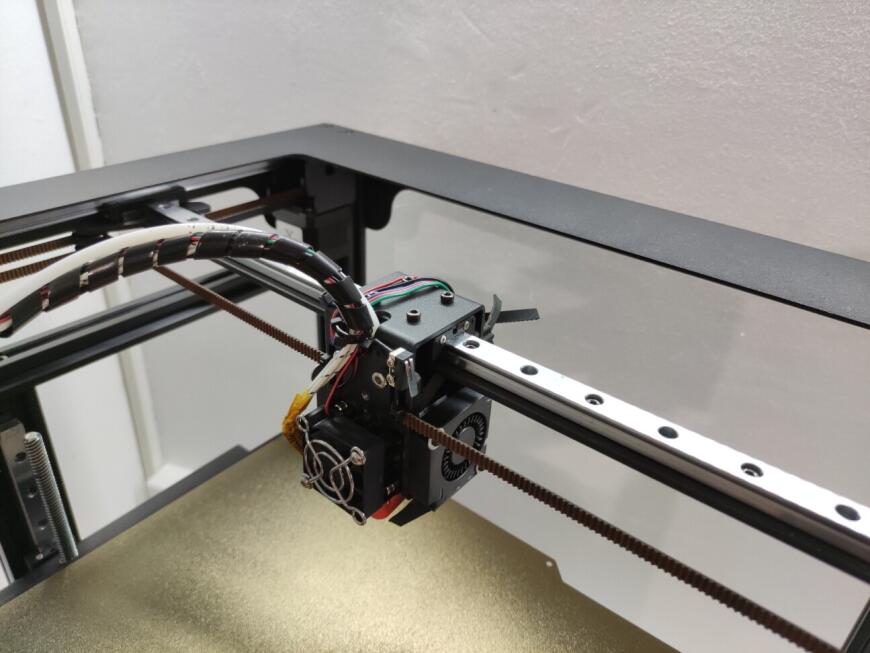

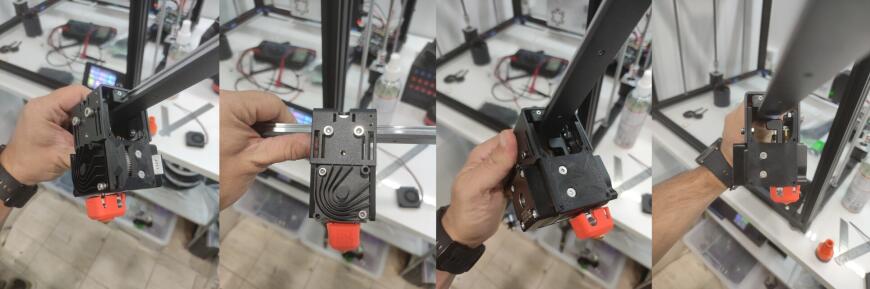

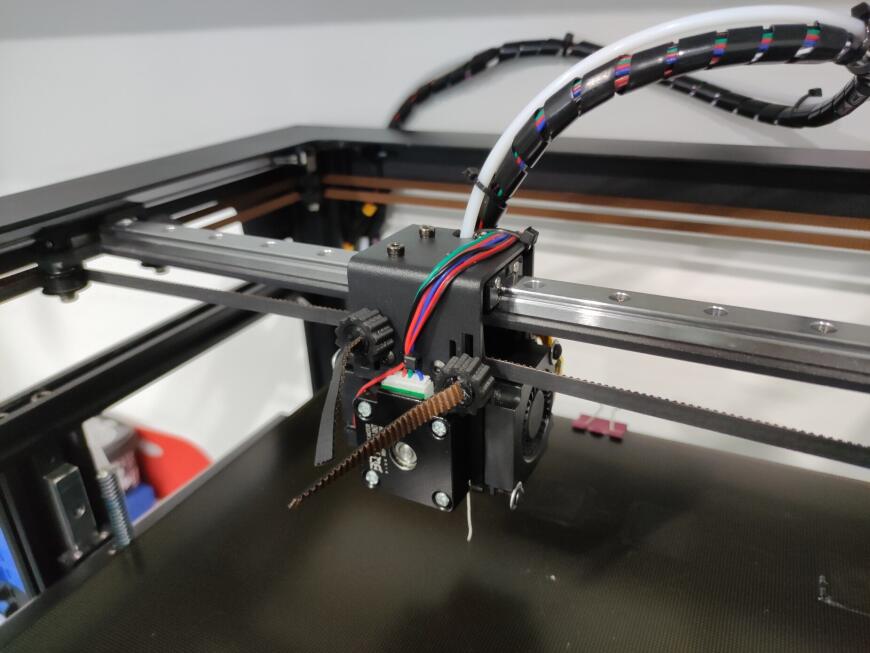

Я долго крутил его в руках вместе с балкой, кареткой. Примерял, снимал. Думал как его закрепить максимально жестко и удобно для дальнейшей эксплуатации. В итоге остановился на таком виде. Сопло находится ровно там же где и родное, а значит поле печати сохранили полностью. «Лапка» находится удобно, пальцем долезть и нажать на нее очень удобно. Хотя как оказалось в процессе ее можно и не нажимать. Подвел пластик, на принтере нажал затянуть пластик, и он его захватывает и протягивает без каких-то проблем).

Весь проект я выложил на Thingiverse в свободное скачивание, кто захочет установить — там максимально подробно описал процесс установки в картинках и нужный крепеж.

Дольше всего я пытался придумать удобный натяжитель ремня. Пробовал разные варианты, но все было или неудобно или усложняло конструкцию. В итоге мне подсказали воспользоваться вот таким простым натяжителем, он оказался самым удобным.

И вот так компактно и аккуратно он выглядит на принтере (вид с обратной стороны).

«Сопла» для обдува получились вот таким образом. Посмотрим, может в дальнейшем их изменю, если не понравится. Пока кажется все вполне нормально.

И конечно же заказал стальную пластину с Pei покрытием с магнитной подложкой. Обычно ее клеят прям на столик, но тут есть нюансы. Столик, особенно такой большой, будет в любом случае немного кривой, и Pei повторит все изгибы. А я не фанат автоуровней, поэтому нужно добиться максимально ровного стола. Я взял родное стекло, оно сразу идет с наклейкой по всей площади, приклеил стекло, и на него уже приклеил магнит. Да, теплопотери станут больше. Да, будет греться чуть дольше. Но так мы получаем максимально ровную поверхность.

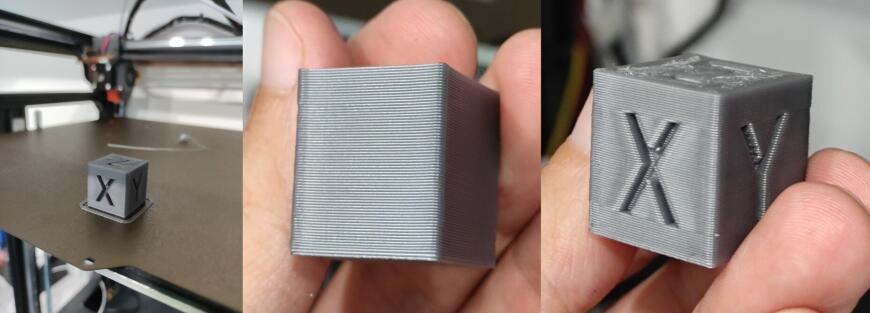

Поставил пластик PETG от Стримпласт и начал тестировать печать. На маленькой скорости (~60) все было чудесно, но я решил надо поднимать скорости. На скорости печати 100 (перемещение 200) случилась «пробка» и кубик не допечатался. Я пробовал разные настройки, менял ретракт и тд но пробка оставалась. Тут я немного сначала расстроился. Решил добавить такой кусочек теплоизоляции между кубиком и самим экструдером, чтоб жар от кубика не шел наверх и меньше прогревал. Пробка все равно оставалась.

А потом я просто поставил кубики в ряд и увидел что пробка случается на одном и том же месте. И это навело на мысль. На роторе мотора поставил метку и сидел смотрел как кубик печатается. И в тот момент когда образовалась пробка — оказалось что это не пробка, а просто мотор остановился. Причина оказалась банальной — драйвер не выдержал этих скоростей и вырубился. На экструдере (как и на всех осях) установлен драйвер 2225, он же 2208. В идеале поставить 2209, но их у меня не было, поэтому поставил старый добрый 4988. И все заработало. И на удивление звуков лишних не прибавилось сильно. Но заказал 2209, жду.

Кубик получился, и вполне достойный (сопло 0.5, высота слоя 0.2).

Затем поставил сопло 0.3 и отпечатал пачку маленьких кубиков, заодно проверить ретракт. Для меня резутат показался вполне отличный. Даже учитывая что Петг любит «волосить», тут этого нет. Из деффектов — есть небольшой звон на деталях и немного сказывается ось Z. Это уже вопросы к механике принтера, над ней сейчас работаю. Сам экструдер работает очень отлично.

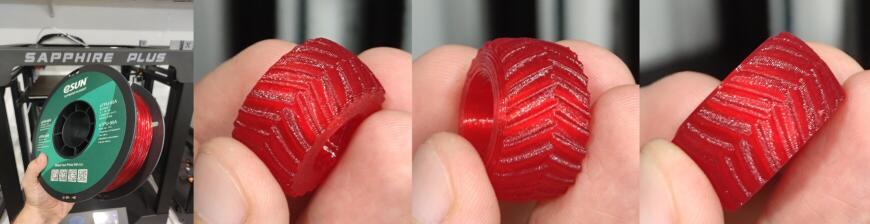

Далее работать с «твердыми» пластиками стало скучно, так как понятно что экструдер с ними будет работать отлично. Взял TPU от Есан, он довольно жесткий, решил на нем потестировать.

Тут уже вернул сопло 0.5, высота слоя 0.2, скорость печати 70, перемещения 200. Экструдер справился с ним отлично, никаких проблем не возникло, даже учитывая довольно большую скорость для флекса.

Но почему бы не взять помягче. Это уже TPU от ФДпласт, он очень мягкий. И так же на тех же параметрах он отпечатался отлично и без проблем. Это в сравнении с тем, как напечатал тоже колесо на Voxelab Aquila S2 на их штатном директе. Но с отличием в том, что Aquila напечатала его на скорости 30-40. Разница существенная как в качестве, так и в скорости.

И напоследок нужно было напечатать такую деталь, сделал ее на этом принтере. Материал ABS+ от Стримпласт, печать в термокамере. Сопло 0,5, высота слоя 0,2, скорость печати 100, перемещения 200, обдув 50% (Абс+ от стримпласта можно немного обдувать, он не трескается и получается крепким).

По итогу — данный экструдер это наверно лучшее решение для принтеров Sapphire Plus\Pro. Он очень компактен, легкий, аккуратный. Ставится элементарно. Качество изготовления и материалы — шикарные. В печати одни плюсы. Он мне настолько понравился, что я заказал себе еще Biqu H2 500 на второй принтер. Технически вроде бы тоже самое, немного изменен, но об этом возможно позже, когда он прийдет и его потестирую.

Еще больше интересных статей

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инновации для науки и производства: 3D принтеры BJ-TECH

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В мире аддитивных технологий, где скорость инн...

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

ну станки думаю Росатом для се...

унитаз ?

Очень интересно и красиво полу...

Привет всем! В промывочном "ве...

Добрый день.Настроил станок, о...

привет.помогите разобраться по...

Здравствуйте! Подскажите, пожа...