3D-принтер на рельсах Core-XY 'RPD Z-Belt'

что означает 'ось Z на ремне'.

Полностью готовый вариант к самостоятельной сборке.

Ссылки на предыдущие версии

1.x 2.x 3.xЧто нового в версии Z-Belt:

Ничего, кроме того, что ось Z теперь приводится при помощи ремня. Более точное позиционирование по оси.

Дисплей теперь с другого бока, там же и передняя стенка, боковые стенки глухие, только отверстия для переноски.

На передней стенке акриловая дверца. Подвал закрывается акриловой защитной крышкой.

- Область печати как и в предыдущей версии 200х300х200.

- Бесшумный. На осях X и Y применены тихие драйверы TMC2100.

Дисплей MKS Mini 12864, такой же как и в v3.0, с более удобным расположением картридера, язык интерфейса русский.

Корпус также выполнен из шлифованной фанеры 6мм, а элементы для крепления рельсов выполнены из фанеры толщиной 8мм. Обратите на это внимание при заказе лазерной резки.

Рельсы MGN9, расположены 'на потолке', так они меньше подвержены попаданию на них пыли.

Конструкция универсальна и для H-Bot и для Core-XY.

Кинематика H-Bot/CoreXY на рельсах позволяет печатать на достаточно быстрой скорости, в отличии от кинематики 'дрыгостола'.

Оптимальная скорость печати принтера 'Z-Belt' - 120мм/сек.

Набросал я внешний вид в Solidworks, и вот такой получился красавец:Вид с других сторонСсылки:

Общая папка Z-Belt

https://yadi.sk/d/E7Xm8YrC3QT2bJ

Чертежи для лазерной резки фанерного корпуса в DXF

https://yadi.sk/d/PkgS5UMM3QEXMm Комплектующие

https://yadi.sk/d/vpGKIgFS3QEXMy Печатные детали STL

https://yadi.sk/d/tw3NwHxO3QEXch Прошивка Marlin 1.1.4

https://yadi.sk/d/-mBw1AzD3QEXMqСборка принтера.

Корпус:

Размещаем рельсы с каретками на верхнем основании, и на балке, прикручиваем неплотно винтами от руки, собирая балку с боковыми печатными деталями прикручиваем ролики с подшипниками винтами М5.

Собираем балку. Прикручиваем собранную балку к боковым рельсам и неплотно стягиваем.

Выравниваем балку перпендикулярно боковым рельсам, стягиваем.

В принципе если сдвинуть балку до упора, то предполагается, что она как раз перпендикулярна.

Двигая портал туда сюда, постепенно затягиваем винты крепления рельсов и кареток. Проверяем легкость хода кареток и еще раз перпендикулярность осей X и Y. Прикручиваем обводные ролики винтами М5.

Прикручиваем к пластиковой каретке концевики X-max X-min с напаянными с запасом проводами, прикручиваем эту пластиковую каретку к каретке рельсы на балке винтами М3, прикручиваем собранный термобарьер с датчиком и вентилятором. Провода все нужно обязательно отмаркировать.

Все провода собираем в жгут и оборачиваем обмоткой.

Кинематика CoreXY:

вид сверху вид снизу вид спереди Собираем корпус

Сначала к нижнему основанию прикручиваем перегородку подвала, смотрим ниже на фото по отверстиям, в какую сторону должно быть повернуто это основание: Нижнее основание и собранное верхнее основание соединяем с задней и передней стенками, вставляем гайки и стягиваем винтами М3х16. Ставим перегородки колодцев и прикручиваем их.

Пока колодцы слева и справа открыты, устанавливаем шаговые моторы. Приклеиваем ленты светодиодные с напаянными с запасом проводами. Устанавливаем концевики оси Z. Укладываем провода. Не забываем маркировать.

Укладываем и подвязываем провода. На задней стенке есть отверстия под стяжки.

После того как все провода уложены, ставим левую и правую стенки, вставляем гайки и стягиваем винтами М3х16.

Стол:

Прикрутить слегка линейные подшипники Далее собираем остальные детали, все стыки фанеры желательно проклеивать.

Расзенковать отверстия под винты М5х25 впотай в задней детали. Прикрутить ролики с фланцевыми подшипниками:

[IMG ID=134908 WIDTH=736 HEIGHT=551]Ставим остальные детали, стягиваем винты у линейных подшипниковДалее соединяем остальные детали: Устанавливаем стол внутрь корпуса принтера, вставляем валы через верхнее основание/линейный подшипник/нижнее основание и закрепляем валы зажимами сверху и снизу.

Проверяем легкость хода стола.

Устанавливаем ролик и ШД оси Z, натягиваем ремень по схеме:Устанавливаем нагревательную пластину на пружинах винтами. Её рекомендуется крепить в трех точках, а не в четырех, иначе при регулировке её будет выгибать 'пропеллером' вместе со стеклом.

Не забываем маркировать провода.

Монтируем дисплей, плату управления, вентиляторы, блок питания.

Подключаем по схеме.

Установка контроллера MKS Mini 12864:

сначала снаружи прикрутить декоративную панельку винтами 3х16 впотай, потом изнутри прикрутить плату контроллера:

[IMG ID=134916 WIDTH=644 HEIGHT=473]

[IMG ID=134940 WIDTH=723 HEIGHT=500]

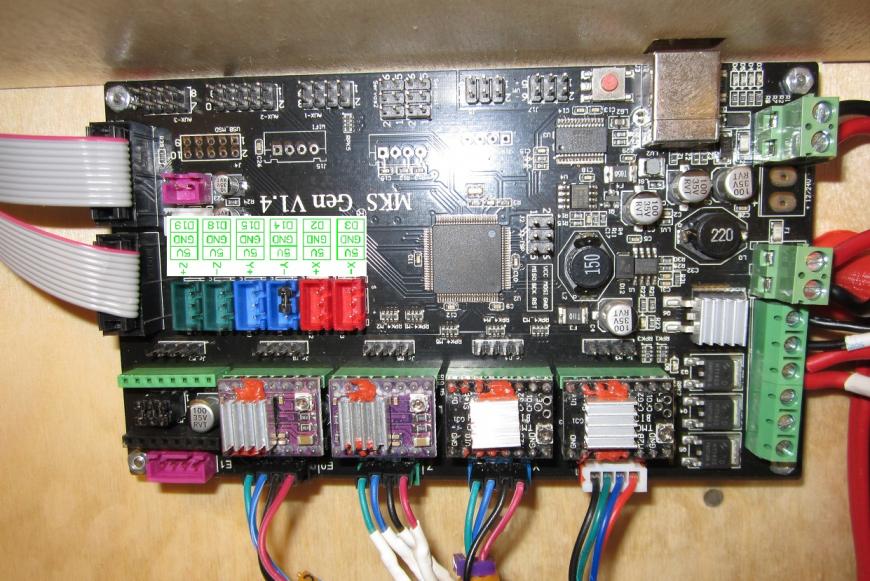

Размещение электроники внизу, мозг ставим на втулки 10мм.:

[IMG ID=134917 WIDTH=708 HEIGHT=453]

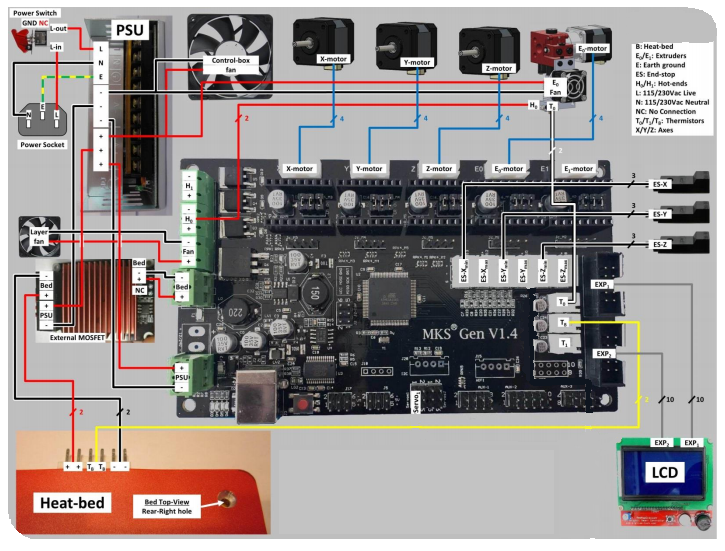

Классическая схема подключения MKS Gen V1.4: Расположение драйверов:Я у себя на аналогичном принтере RPD3 подключал стол напрямую к разъему платы, без внешнего мосфета.

На плате стоит хороший транзюк 40200ATD, греет стол 200х300, и при этом сам транзюк холодный.

Вентиляторы корпуса и вентилятор обдува термобарьера подключаем к понижалке DC-DC и выставляем на нем 8…9в. Вентилятор обдува детали подключаем к плате MKS Gen V1.4 по схеме.

Проверяем свободный ход каретки, портала, экструдера. Проверить щелкают (срабатывают) ли концевики в конце движения.

Натягиваем ремень кинематики X,Y по схеме в зависимости от выбранной кинематики H-bot или CoreXY.

Заливаем прошивку.

Настроенная прошивка marlin для данного принтера по ссылке выше.

После сборки и заливки прошивки нужно будет обязательно проверить/отрегулировать ток на драйверах.

От себя скажу, что для DRV8825 (Z, E) напряжение на подстроечнике драйвера должно быть 0,85в, на TMC2100 (X, Y) должно быть 1,1в. Меньше нельзя, будут пропуски шагов. Больше нельзя, будет греться.

TMC2100 при этом греется максимум до +75, что в пределах нормы.

После этого нужно будет проверить правильность подключения концевиков и моторов, подрубив принтер к pronterface, понажимать шаг 1мм по осям X, Y, Z. Если по оси Z стол идет в другую сторону, инвертировать направление в прошивке или развернуть штекер мотора.

Если по осям X,Y направление движения в другую сторону, значит моторы перепутаны местами. Поменять местами штекеры на плате управления.

После также нужно проверить срабатывание и верное присвоение концевиков, нажимаем концевик и вводим команду М119 в pronterface, смотрим его состояние. Таким образом проверяем все остальные концевики.

После, проверяем движение HomeX, Y, Home Z, кнопками движения домой в pronterface. Перед нажатием Home Z, надо обязательно проверить, чтобы сопло не упиралось в стекло стола после срабатывания концевика.

После того как отхомите ось Z, настройте зазор сопло/стол на толщину бумаги.

Проверить нагрев сопла и стола на заданную температуру.

Ставим нижнюю крышку, вешаем дверку.

Если есть вопросы, пишите, обязательно отвечу.

Enjoy!

Еще больше интересных статей

Как превратить любую 3D-фигурку в заглушку для забора

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Записываю этот опыт скорее как заметку для себя, чтобы не забыть...

Управление любым пультом через Алису (физическое нажатие кнопки)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Это если клиенты не нужны

Ну да, 80+, но руками и не над...

Ну PETG тоже гнётся, но очень....

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...