Создание шасси радиоуправляемого вертолета.

Представляю Вашему вниманию краткий отчет о работе над печатными шасси для радиоуправляемой модели вертолета.

Последние несколько лет я занимаюсь захватывающим хобби - радиоуправляемыми авиамоделями. В основном это модели спортивных вертолетов и самолетов. Выглядят эти 'игрушки' примерно вот так:Автор фото: Игорь Куличик.

Для тех, кто вдруг заинтересуется – информации в интернете очень много, в том числе и на русскоязычных ресурсах. Собственно, 3d принтер собирался как хороший помощник в ремонте и конструировании таких аппаратов.

Одна из первых интересных задач, с которой я столкнулся – разработка модели посадочных шасси вертолета.

Деталь очень ответственная - испытывает постоянные ударные нагрузки при посадках. При жесткой посадке и разрушении (сломать, как известно, можно все) ломаться должна одна из двух шасси, вторая должна удержать лопасти от контакта с землей. Внешний вид шасси так же очень важен.Итак, задача была сформулирована:

1. Уникальный дизайн под заказчика.

2. Прочность на ударные нагрузки не ниже серийного образца.

3. Ограничение по весу – 50 гр. на деталь

Проблематика:

Печатные детали обладают меньшей механической прочностью, чем литые. Конструкцией, настройками печати, выбором материала необходимо нивелировать эти недостатки и приблизиться к прочности оригинала не сильно проиграв ему в весе. Ну и конечно, выиграть во внешнем виде.

Метод испытания:

К сожалению, лаборатории под рукой нет, испытания приняли достаточно простые – создан весовой макет вертолета (5600гр) с креплениями для шасси. Прочность шасси проверяется путем свободного падения макета на пол с разных высот. Понятно, что падение падению рознь, но в целом все экземпляры находились в примерно равных условиях.

Оригинальные шасси (хорошо видны на предыдущей картинке Trex 700E) были сломаны при падении с высоты 80см. Эта цифра принята за идеал.Модель:

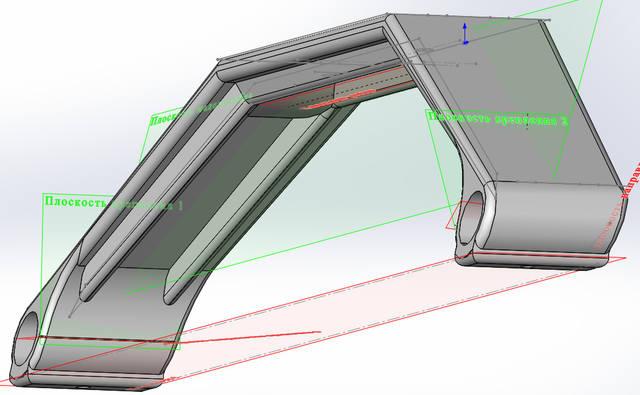

Для начала в среде SolidWorks была создана 3д модель, рассчитанная на статическую нагрузку 120кг (материал - АБС). Практика показала, что статическая нагрузка с ударной имеет мало общего, ориентироваться на эту цифру смысла нет.Использованные Материалы:

Первое с чего начал эксперимент – выбор материала.

В наличии было: ABS, PLA, Watson (SBS) (все - BestFilament), Nylon, Flex Medium, PetG (все - PrintProduct).

Шасси достаточно большие, 200*45мм. Тонкие стенки дают проблемы с искажением геометрии и отрывами от стола некоторых материалов. С Nylon пришлось повозится, но результат был получен.

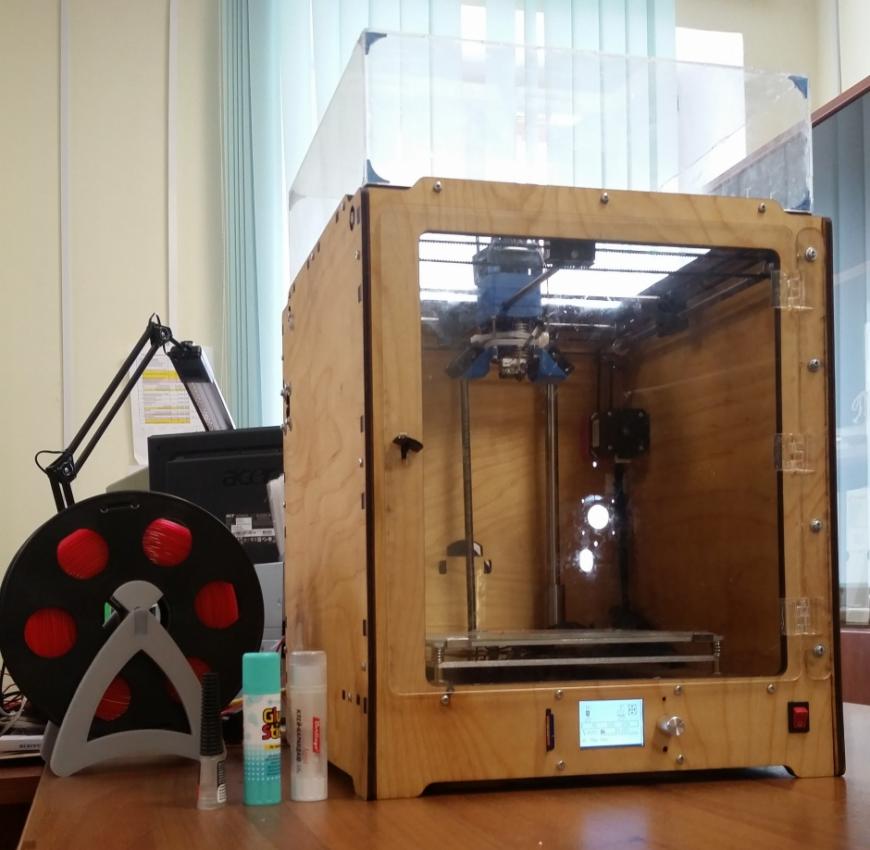

Принтер и настройки:

Печать тестовых экземпляров велась на настройках: скорость ~120мм/с, слой 0,2мм., сопло 0,4мм.

Принтер самосборный – Ultimaker Plastmaska edition (пользуясь случаем, передаю привет и огромное спасибо Ване за консультации). При печати шасси укладывались набок, большой проблемой стали ребра – их форма должна позволять печатать объект без поддержек. Вертолеты это не только умопомрачительные трюки, но и шикарный внешний вид.

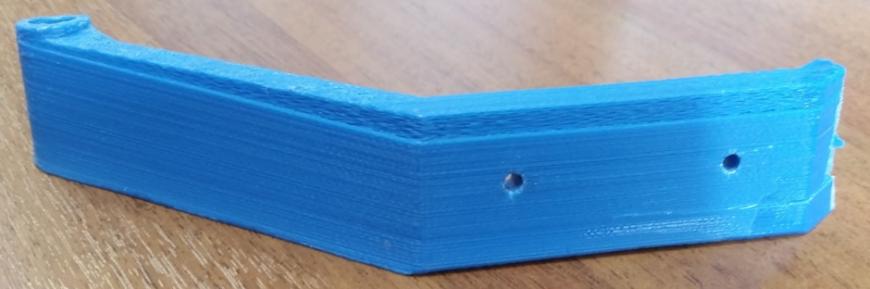

Получились такие вот распечатки: Практически все тестовые образцы отличались тем или иным браком, в ходе печати оттачивались:

· форма ребер (под разные материалы углы нависания получались разными)

· скорости и температуры под разные материалы

· конструкция принтера

· опыт печатника – самый главный компонент, пожалуй.

К сожалению, работа изначала не планировалась к демонстрации, далеко не все образцы отфотографированы.Виды брака, полученного мной и решения:

Брак нижней поверхности ребра. Опыт показал что угол 55* пропечатывается удовлетворительно. Для PETG максимальный угол около 50*из-за небольшого загибания нависающих краев вверх при печати. Возможно, в дальнейшем это можно было бы решить обдувом. Брак – сдвиг слоя. Происходил из-за внезапного вываливания валов из кареток. Решился вопрос пластиковой картой и парой стяжек.Брак – люфт головы. После печати Nylon температура в камере достигла своего максимума, АБС в конструкции головы поплыл. Временно решено парой стяжек.Брак – пропуск слоя. Китайский титан отказался работать с SBS пластиком, срывая его шестерней и останавливая подачу. Временно поменял шестерню на оригинальную. Вовремя заметил срыв подачи, но испытания такого образца не проводились из-за очевидного конструкционного недостатка. Фото, к сожалению, не осталось, образец утилизирован.

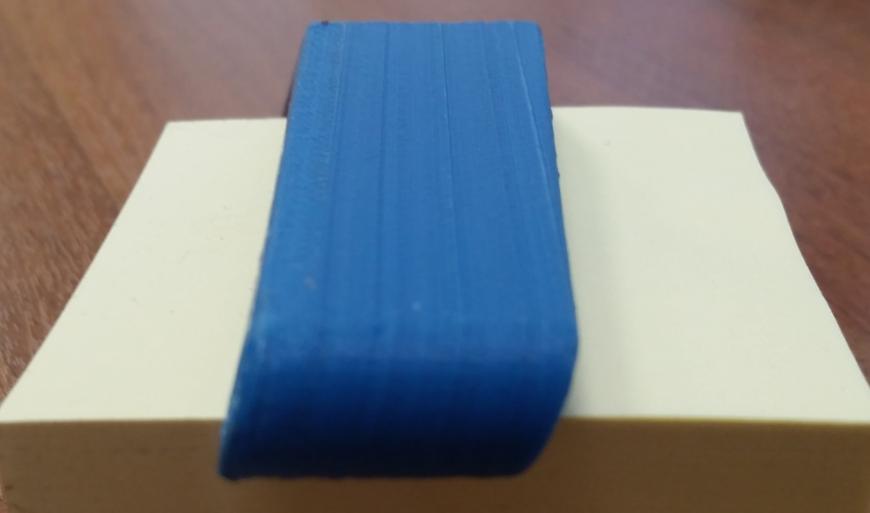

Брак – неравномерная усадка. Тонкая стенка шасси расположена под углом к нормали, имеет изменяющуюся толщину в виде ребер. Термоусадка создает эффект вогнутой плоскости вместо прямой линии. Для решения вопроса принтер был оборудован закрывающейся передней дверцей и верхним колпаком. Результаты:

Результатом считаю высоту, при падении с которой произошло разрушение образца. Разрушаемым узлом буду называть переход шасси от горизонта к стоякам. Именно в этом месте происходит разрушение всех образцов.PLA, PetG – 40 см.

PLA как и ожидалось распечатался без каких-либо осложнений. Запустил печать – получил результат с первой попытки. Очень понравился такой подход.

С PetG были проблемы с углами навесания, описанные в разделе про брак.

В руках распечатанные модели гнулись неохотно. Общие ощущения от обоих материалов были примерно одинаковы. Не уверен, что сломал бы их руками.

На испытаниях я ожидал того, что PLA расколется сразу. Но PetG… Могли быть ошибки в настройках печати, но на сломе разрушаемого узла видно - слои спеклись практически до монолита. Я был крайне неприятно удивлен. Если у кого-то есть комментарии на этот счет – пишите.ABS, SBS – 60 см

Проблемы при печати (с учетом закрытой камеры) в целом отсутствуют, но есть усадка, приводящая к искажению модели по оси Z, описанная в разделе брака. У ABS эффект более заметен, у SBS менее. Деформация возникает не регулярно, но даже в закрытой камере.

ABS показал ожидаемо средний результат. В руках модель гнулась сильнее чем PLA и PetG. По ощущениям, я бы сломал ее, если бы захотел. При падении с 50 см стали появляться белесые полоски на ребрах выше и ниже разрушаемого узла – показатель появления разрывов и деформаций материала. Следующий бросок ожидаемо фатален. На сколах видно, что материал неоднороден, сцепление нитей одного слоя между собой слабее прочности самой нити. Сцепление слоев – полная печаль. И это как раз момент для возможной работы.

Удивительно хороший результат для SBS. К этому материалу, зачастую, относятся исключительно как к декоративному. Но меньший модуль упругости позволяет гнуться опорам шасси, поглощая часть энергии удара, что снижает нагрузку на разрушаемый узел. Приятный внешний вид -дополнительный плюс.Nylon – 80 см.

Когда я распечатал модель из нейлона – ликованию моему не было предела. Во первых, успешной стала только четвертая попытка. Модель очень сложная для нейлона. Ее изгибало, гнуло, отрывало от стола, но метод был найден. Модель внушала жуткое уважение – я не мог даже чуть-чуть согнуть ее руками, не то что сломать.

Раскололась при падении с высоты 80 см – это ожидаемый лидер. Срез говорит нам о том, что началось разрушение с раскола по слоям, и только потом разрыв поперек. Возможно, добавив температуру экструзии для улучшения межслойной адгезии, результат можно значительно улучшить.Flex Medium - вне категорий

Очень приятный материал. Распечатался легко, в руках приятно гнется. Не зря разработчики назвали его Titi Flex. Беда только в том, что вес вертолета даже при мягкой посадке он не удержит и прогнется до земли. Но сломать его ударом о землю невозможно – факт.Выводы:

Эксперимент, не закончен, поэтому выводы промежуточные.

Nylon сравним с оригинальной литой деталью. Он дорог и сложен в печати.

Хотя что такое дорог для модели ценой в 200 тысяч?

В любом случае, экспериментировать в дальнейшем буду с ABS и SBS, как с золотой серединой. Возможно, удастся дотянуть их до схожего результата и применить полученный опыт к нейлону.

Планируемые пути увеличения прочности:

· Уменьшение слоя и увеличение температуры до максимально возможной.

· Заполнением. Есть мнение, что расположение заполнения не под 90° может значительно увеличить прочность разрушаемого узла. Сейчас на разрыв работает, фактически, только 50% заполнения. На сколах хорошо видны не работающие синие полосы.

· Работа с самой моделью. Для ABS можно задать области деформации на стойках, которые будут как у SBS гнуться и поглощать энергию удара. Белые полосы покажут – шасси пора менять.

· Постобработка. Конечно, ацетон увеличит прочность ABS, но оплавленный внешний вид – не то, что хочет заказчик.

В заключение, фото моего вертолета на шасси из SBS и небольшое видео от топ пилота.

Хотя это, конечно, надо видеть вживую!

Еще больше интересных статей

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Приспособление для облегчения процедуры приклеивания шин к дискам р/у автомоделей.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

6Вт = 4,5*4,5/3,4.Это по какой...

Всё, понял. Удачи в эксперимен...

Являюсь владельцем данной плат...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...

На картинке видно что слой нем...

Господа, товарищи, братья, обл...