Апгрейд экструдера

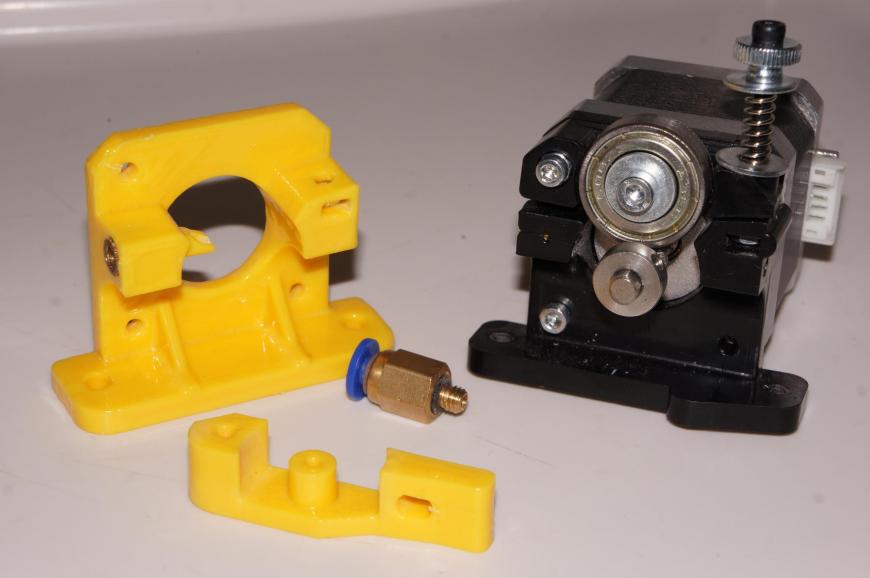

Модель можно скачать тут: https://www.thingiverse.com/thing:2534362. Это практически копия оригинального экструдера, с некоторыми усилениями, более удобным рычажком прижима и трубкой для уменьшения зазора между шестерней экструдера и выходным отверстием, прямым путем филамента от начала до конца (заправлять удобнее). Я не стал делать трубку впритык к шестерне, чтобы иметь определенные гарантии прижима верхнего подшипника. Но вы всегда это можете поменять используя имеющийся исходник FreeCAD.Хочу вас предостеречь от печати экструдера PETG и уж понятно тем более PLA. Движок все таки греется, а у меня с закрытой камерой и подавно. Так что пластик может поплыть, потерять геометрию, даже если незначительно, прижим может ослабиться, а вы весь мозг будете ломать, почему у вас вдруг начались проблемы с выдавливанием пластика. Так что только ABS или даже может что-то еще более термостойкое. Особенно это актуально, если будете поднимать ток на экструдере - он греться будет больше. Я на всякий случай хорошенько макнул в дихлорметане - для прочности. Выглядит теперь почти как литой. Металлическую втулку с резбой для фиттинга придется выковырять, и вплавить в новый. Благо есть одна запасная (с аналогичного кронштейна для мотора оси Y), с случае желания возврата на оригинал.

Конечно не только SBS был целью таких апгрейдов. В целом хотелось повысить надежность и уверенность подачи прутка. А проблемы разные были. То щелкает, то грызет пруток, то засоряется хотенд и не выдавливает практически. Понятно дело, что одним экструдером тут не обойтись и проблемы надо решать более комплексно. И определенный комплекс мер был проведен.

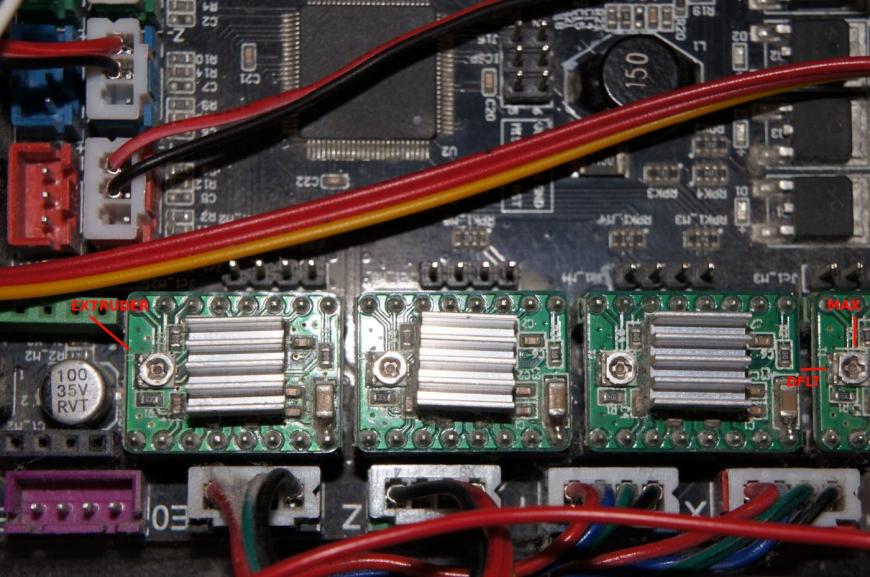

Для начала о токе. Производителем по умолчанию на всех движках выставлен небольшой ток, около 0,7-0,8А. В принципе для движков по XY достаточно. Но для экструдера считаю надо побольше. Я поставил около 1,2А:MAX - это максимальный ток для этих движков, 1,5A

DFLT - выставленное производителем по умолчанию

EXTRUDER - то что я поставил для экструдера

На картинку я бы сильно не полагался и в вашем случае замерил бы все тестером. Для нас формула выглядит так:

Vref = Current Limit * 8 * 0,100 = Current Limit / 1,25

Подробности настройки тут, у друзей. Также еще поставил вентилятор на мотор экструдера, чтобы нагретая подающая шестерня не размягчала пластик.

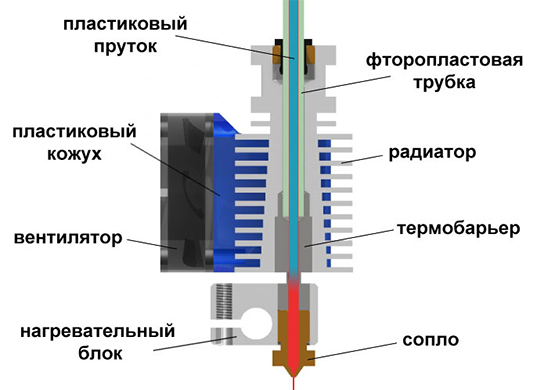

Еще один, момент, для которого важен подобный апгрейд экструдера, это исключения люфтов/болтанки филамента от упругости. Свободные полости это как раз те области, где он может подпружинивать больше чем обычно. А значит это запоздалая реакция на выдавливание, дополнительные дефекты печати. Еще также это необходимо для например вот таких апгрейдов. Хотя пока я сам пробуя программный директ пока отключил его, ибо пробовал еще до всех апгрейдов. Также полости для подпружинивания возникают еще и в хотенде V5. На самом деле он от V6 отличается не только более коротким радиатором и другим блоком. В V5 есть неприятная полость, в которой пруток может болтаться, может даже загнуться заблокировав хотенд.

Я честно говоря не совсем увидел соответствие между тем китайским хотендом, что стоит в FLSUN Cube, и чертежами разреза на оффициальном сайте, поэтому просто покажу фото:Как вы видите, между дыркой в фиттинге, откуда выходит пруток и дыркой для филамента в радиаторе в конусном сужении от резьбы получается нехилый такой зазор. Для избавления от зазора просто замените фиттинг с синей кнопкой на фиттинг с черной, где трубка PTFE проходит насквозь, или просто просверлите отверстие в имеющемся - но будьте осторожны, не снесите зубья обхвата трубки.В V6 это устроенно лучше, и там трубка PTFE входит прямо в термобарьер уменьшая количество стыков:Я конечно хотел поэкспериментировать больше с V5, но проблемы с выдавливанием нет нет, но появлялись. Может виной тому эти самые мои эксперименты, но с другой стороны, с самого начала у меня с ним не заладилось. Возможно причиной последних трудностей была экспериментальная шайба PTFE между соплом и термобарьером, но я несколько устал и хотелось двигаться дальше и уже печатать то, что мне нужно. Потому все махнул на V6 с Volcano.

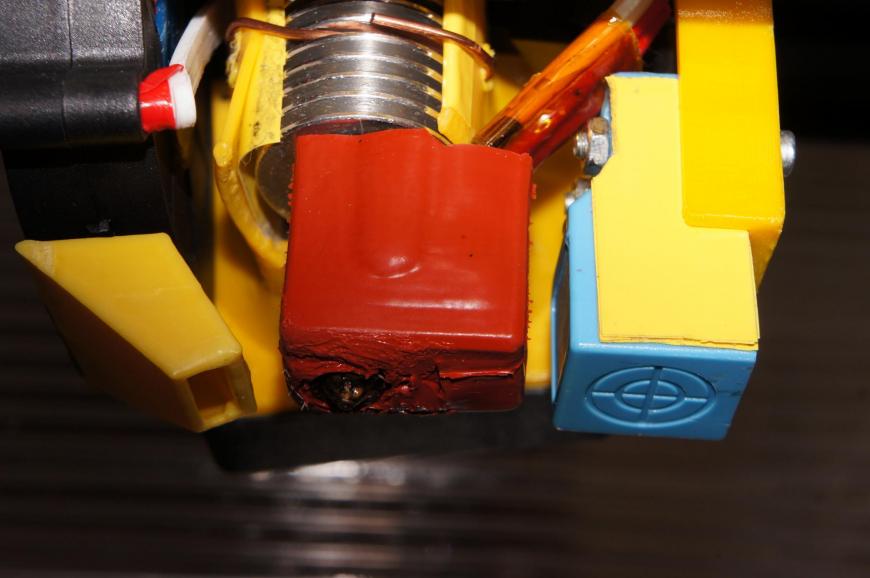

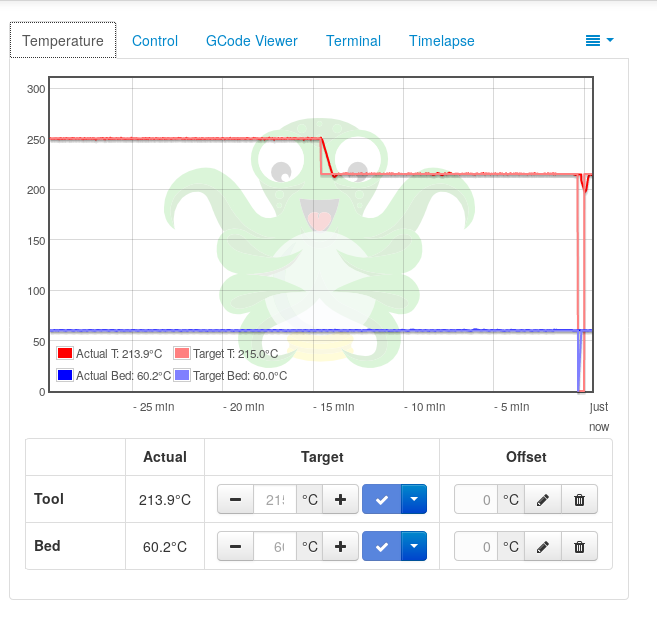

Сначала я попробовал титановый термобарьер. С PLA все же были проблемы, так что я решил вернутся к тефлоновой трубке. Но выбрал сквозной вариант, т.к. в случае расплава трубки надо будет опять все разбирать, что мне лениво, сквозная гораздо удобнее. Спустя какое то время сделал шубку из выскотемпературного силикона, отлил используя модель https://www.thingiverse.com/thing:2201219 . Модель немного кривовата, т.к. сопло находится немного с другого края, но это не критично. Я подрихтовал ее немного. В итоге получилось вот так:Температура с такой шубкой очень стабильна:Сохнет силикон жутко долго, я ждал наверное трое суток если не больше. Шубка конечно при нагревании воняет прилично и до сих пор весь запах еще не прошел, хотя я продержал на 250 градусах несколько часов с вытяжкой. Надо будет попробовать двухкомпонентный силикон. Я использовал вот такой:

[IMG]http://www.autoopt.ru/product_pictures/big/265/081231.jpg[/IMG]

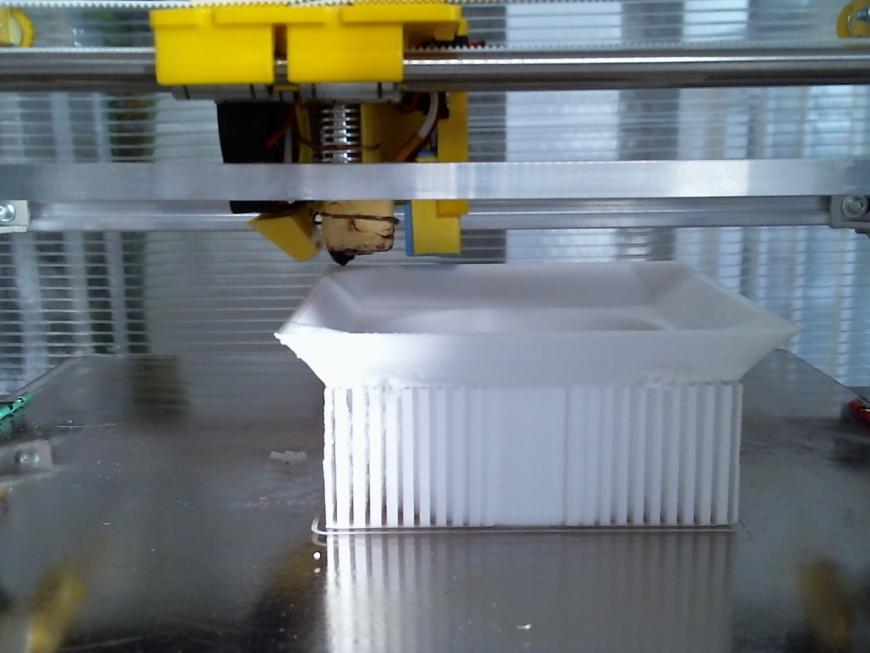

Как итог всех этих доработок, у меня пока ни разу не возникло ни одной проблемы выдавливания пластика. Я забыл про них как страшный сон. Заправил пруток и печатаю. Экструдер не стучит никогда, только на первом слое, когда давление накапливается слишком избыточное, какое то небольшое количество чуток буксует, что можно решить большим прижимом, но думаю и этого достаточно, ибо незачем насиловать хотенд (а то у некоторых выламывает даже резьбу :)), когда пластику просто физически некогда деваться. Ну и SBS конечно же я напечатал без проблем (здесь шубка еще из PTFE ленты):Без проблем так же выдавливается с Flow 200% (раньше с этим были проблемы), больше пока не пробывал.

Еще больше интересных статей

Квазимодо дует... и выдувает мозг.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Последнее обновление кас...

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...