Мой самодельный H-bot.

Относительно недавно построил свой первый принтер и хочу поделиться с вами результатами моих творческих изысканий.

Внесу свои пять копеек в общее дело развития портала, а заодно поучаствую в конкурсе 'Мой 3D-принтер', в номинации '3D-принтер собранный своими руками', коль скоро таковой объявлен.

Собственно говоря, мне был более интересен сам процесс постройки принтера, чем применение его в быту. Короче говоря, я сейчас толком и не знаю, куда его применить - зарабатываю я в другой области. Разве что еще один принтер сваять уже с его помощью. Наперед скажу, что весь процесс - это борьба между жабой, пониманием необходимого минимума и желанием сделать с запасом. Кроме того, конструкция должна была быть максимально простой, ибо принтера для печати сложных форм у меня не было, а у имеющегося настольного фрезера есть свои ограничения. Но обо всем по порядку.

Когда я решал, с какой именно кинематикой принтер строить, то за плечами уже был построенный домашний фрезер с ЧПУ, а потому я что называется на своей шкуре прочувствовал, что такое недостаток жесткости. Да, мой фрезерок далек от идеала, но алюминий пилит хоть и неспешно, но вполне успешно. Однако, сейчас бы я его так уже не делал...

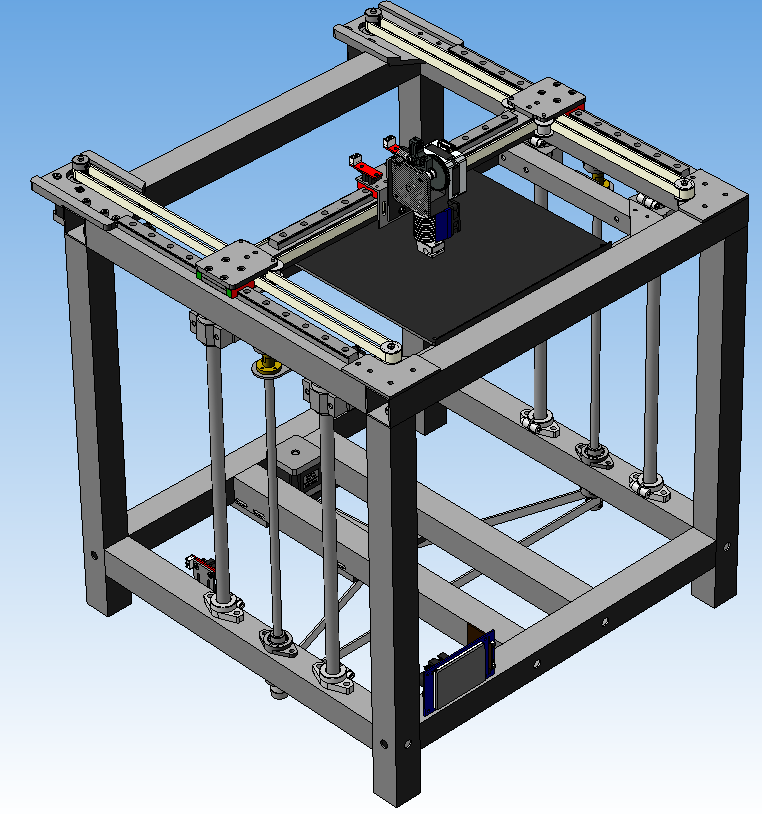

И вот, имея этот опыт, я решил, что во-первых это будет H-бот с его жесткой рамой-кубиком, а во-вторых связываться с тонкими круглыми валами я не стану, а потому изначально решил, что будут использоваться профильные рельсы. Остановился на MGN12 как наиболее доступных для покупки. Играть в лотерею с алиэкспресс я не стал, ибо MGN12 даже китайского ноунейма стоят совсем не 5 копеек, и сделал заказ на http://999cnc.ru/ (не реклама!). Причина выбора магазина проста - владелец магазина позволил мне ВЫБРАТЬ то, что меня устроит. Благо ехать мне было до него не особо далеко - 70км. И таки да, я выбрал. Пару кареток я попросил заменить. Ну просто мне не понравилось, как они катаются. Заменили без вопросов. Конечно, это все тот же Китай, который с HIWIN и рядом не стоял, но их удалось привести в рабочее состояние без особых замочек (разобрать-промыть-смазать... ну, вы знаете...). Валерию, владельцу магазина, если вдруг он это прочтет, большое спасибо за подход к клиенту. В общем пожали с продавцом руки и я поехал созидать... :)

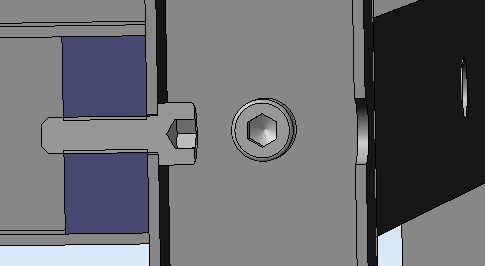

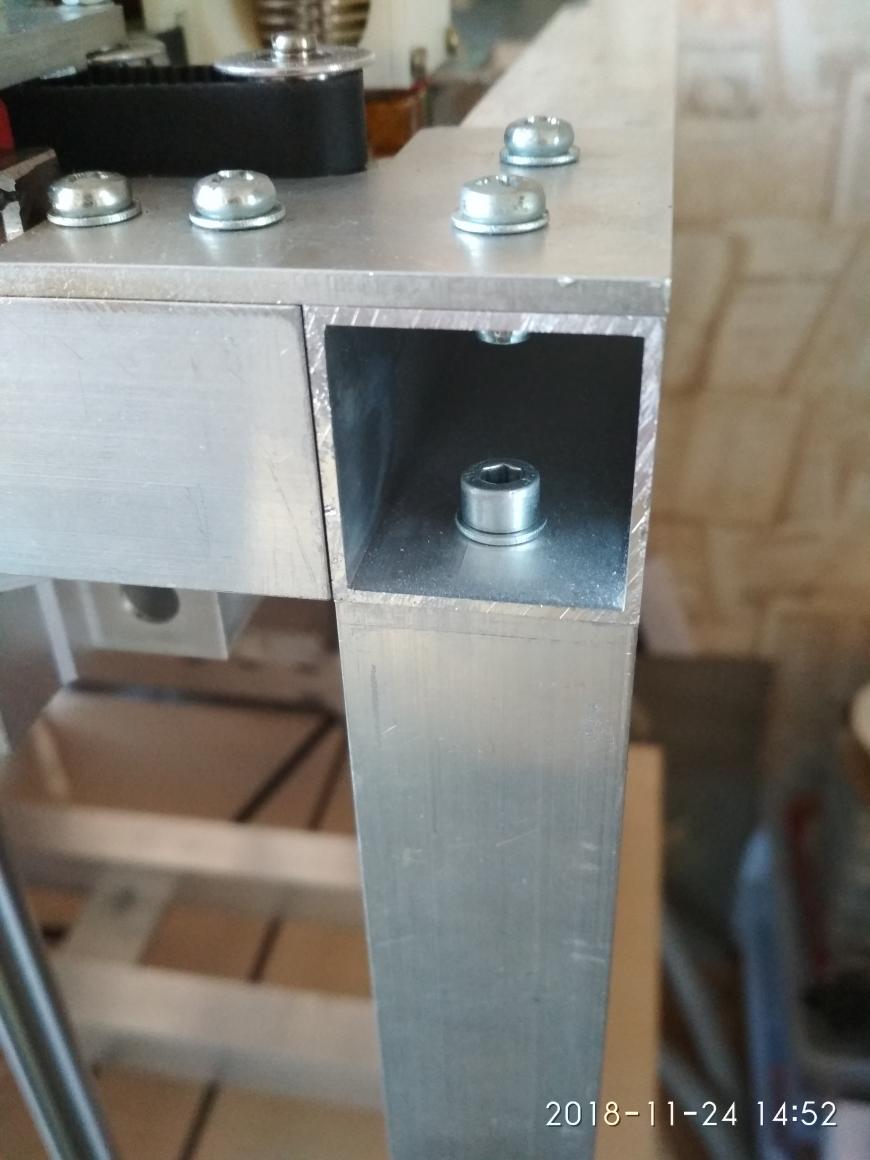

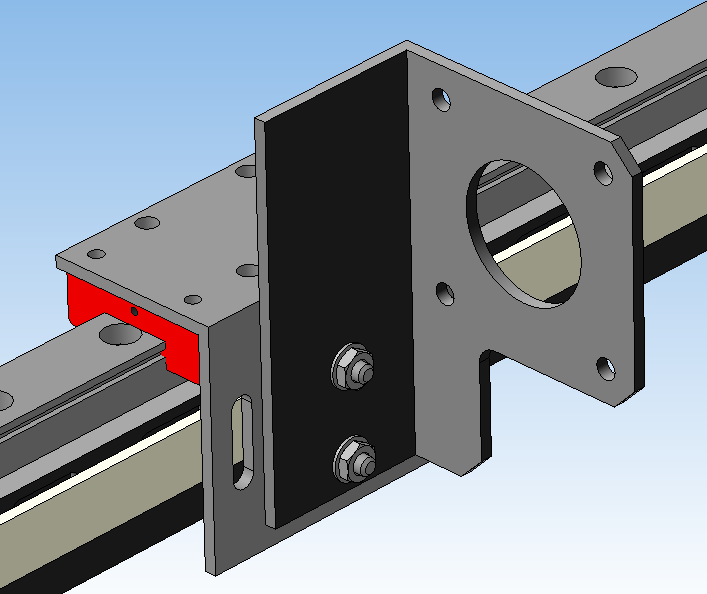

Вторым вопросом был материал рамы. Фанерки там всякие отмел сразу, ибо делать пожароопасный агрегат из древесины не хочется - на улице пожить я завсегда успею, если что... Опять же вопросы зависимости геометрии от влажности. Поэтому был выбран алюминиевый профиль, как более пожаробезопасный и легкий в обработке. Ну и далее я стал морщить мозг на тему профиля. Путей было два: 1.станочный профиль типа Соберизавод 2.профильная труба из Леруа-Мерлен. Станочный профиль универсален, детали на нем можно крепить в любом месте, передвигая по пазам, но дорого (сам профиль + крепежные элементы специфические). Профильная труба дешевле раза в три, но ее надо обрабатывать в нужных местах. В итоге, прикинув, что обрабатывать есть чем (фрезер же не зря стоит пыль собирает...:) ), а денег лишних как всегда нет, я остановился на квадратной трубе из Леруа. Труба 30х30х1,5 для рамы и 20х20х1,5 для стола и балки. Ну и как следствие этого выбора, пришлось думать, как эти трубы соединять в каркас. Причем соединять так, чтобы за габариты ничего не торчало. Для чего это надо? А для того, чтобы на каркас можно было без проблем навесить панели, превращающие его в термокамеру. Ну или просто устраняющие сквозняк, ведь для многих пластиков это важно. Заодно и жесткость корпуса возрастет. Двигатели и электронику решил вынести на заднюю панель, чтобы избежать их нагрева в варианте камеры. По итогу размышлений решил запрессовать в торцы труб алюминиевые бобышки с резьбой М5 и стянуть трубы между собой винтами. В принципе получилось достаточно прочно. Самым муторным было сделать бобышки так, чтобы они плотно вошли в трубы, но при этом их не деформировали. Но немного терпения и все получилось. Вот так это выглядит в модели и живьем (узлы изображены разные, но смысл одинаковый):Следующий вопрос - стол. Хочу с подогревом. Большинство принтеров использует консольный стол на двух направляйках и винтом между ними. Блин, ну вот хоть убейте, не люблю я консольные закрепления... Понимаю, что нагрузка невелика, не станок же все-таки, и должно хватить... Было бы плохо - народ бы так не делал... Но вот не нравится и все тут. Не жесткие они. Потом, наверное, попробую так сделать, но не в этот раз. А потому было решено сделать стол на 4-х направляющих с двумя винтами подъема стола. Встал вопрос, чем направлять... Я решил, что рельсы вещь хорошая, но дорогая, а потому ставить их на стол, который двигается мало и небыстро большого смысла нет. В итоге применил цилиндрические валы Ф12мм. и линейные подшипники серии SCV12UU.

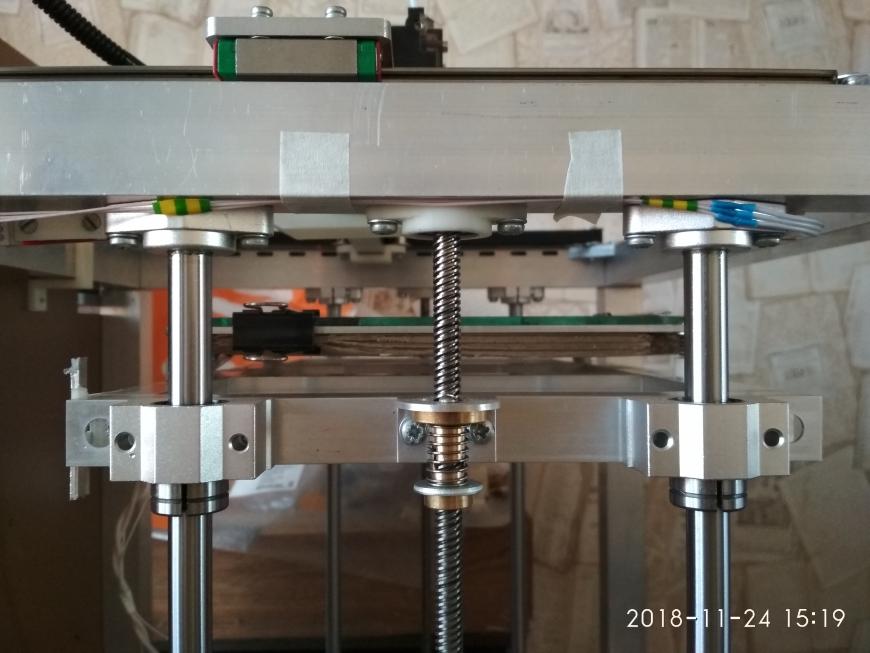

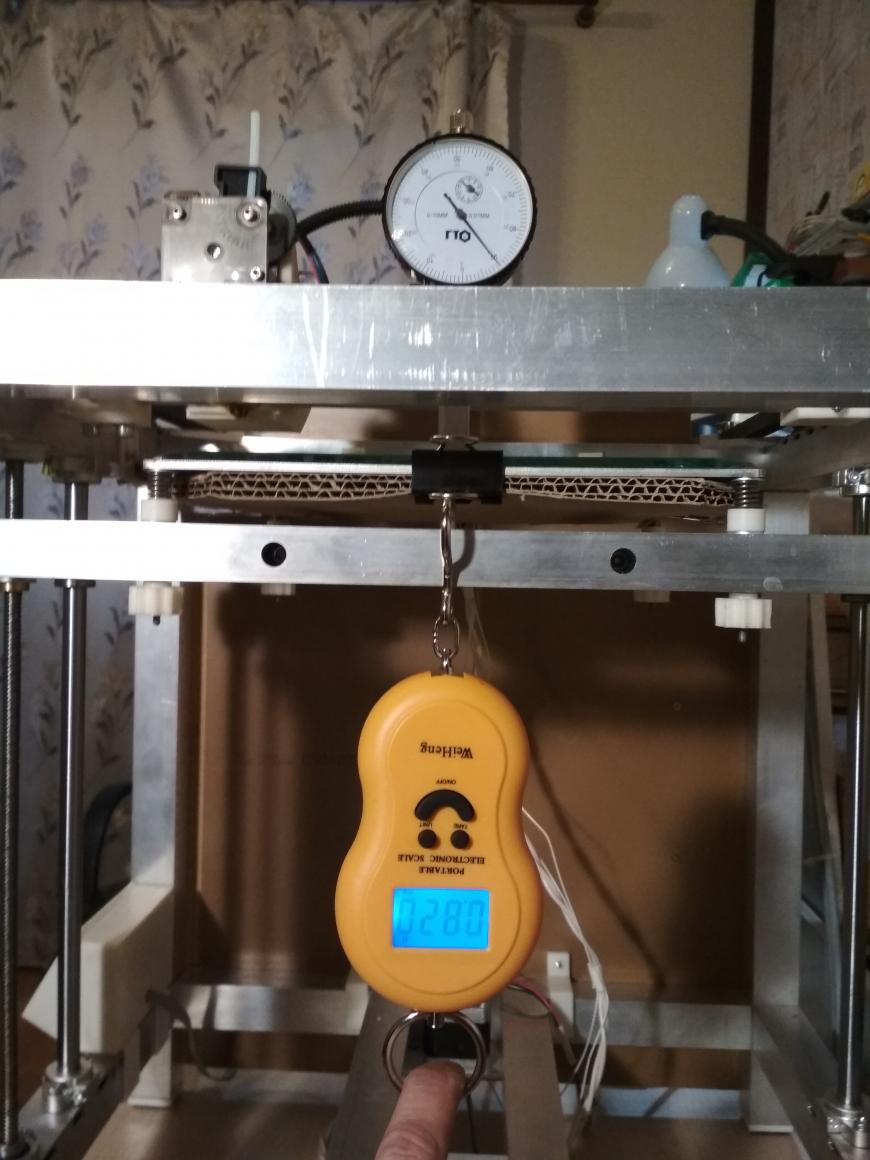

По-хорошему, надо бы ставить удлиненные типа SCS12LUU, но я решил, что раз стол не консольный, то дополнительная опора на вал не потребуется и можно обойтись одинарным размером. Однако, мой опыт подсказывал, что засада будет в другом. В погрешностях изготовления валов и подшипников, ведь это же дешевый Китай... Так что, как не выбирал я в магазине, а проблемки оставались - одни подшипники на валах болтаются, а другие подзакусывают. Да и износ в перспективе никто не отменял. А потому, еще будучи в магазине, я загнал зеленую в дальний угол своей души и купил дополнительно разрезные подшипники серии LM12UUAJ, чтобы иметь возможность регулировки зазора/натяга. Сразу скажу - не зря купил... На фото они установлены в корпуса вместо штатных подшипников. Подшипники подбирал по валам — чтобы люфт был минимален. Перетасовал их между собой и подобрал пары с минимальными люфтами, поэтому дополнительно сжимать обоймы не пришлось. По итогам замеров получился общий люфт стола при попытке наклонить его за передний край порядка 0,04мм. И немного тест жесткости конструкции. Чтобы прогнуть стол (наклонить его давлением на переднюю кромку) относительно сопла на 0,1 мм требуется приложить усилие порядка 820гр. (на фото безмен вверх ногами, там не 280. :) )Я думаю, что для принтера жесткость достаточная.В качестве утеплителя стола временно прилеплен картон, в вообще я планировал положить туда слой каменной ваты и придавить ее снизу к столу алюминиевым листом. Должно получиться достаточно пожаробезопасно.

Далее, надо было решать вопрос с приводом ходовых винтов этого самого стола. Поскольку их два, то и вариантов тут тоже типа два: 1. Один винт - один мотор (привет прюшам и анетам) 2. Привод обоих винтов от одного мотора.

У первого варианта, на мой взгляд, плюс только один - конструктивная простота механики. В остальном, опять же ИМХО, имеем следующие проблемы:

- шаговики должны работать синхронно, поэтому надо мудрить с подключением, ибо крутить две оси синхронно существующий софт не умеет, поэтому их надо паралелить электрически на один драйвер, что приводит к излишней нагрузке на него. Возможно, в этом я не прав, поправьте.

- при включении (подаче тока удержания) ротор шаговика занимает ближайшее устойчивое состояние, а это значит, что при включении принтера винты могут провернуться либо на разный угол, либо вообще в разные стороны. В итоге получим перекос стола. Небольшой совсем, но со временем накопится.

- тупо по неосторожности, когда принтер выключен, можно провернуть один винт руками и юстировка будет убита напрочь. Не знаю как у вас, а у меня есть любопытные носы, постоянно желающие что-то покрутить. :)

- один шаговик сильно дороже, чем один ремень.

Второй вариант зеркально противоположен первому - он сложнее с изготовлении, но зато лишен выше перечисленных недостатков. По здравому размышлению был выбран второй вариант, как обеспечивающий наибольшую стабильность работы.

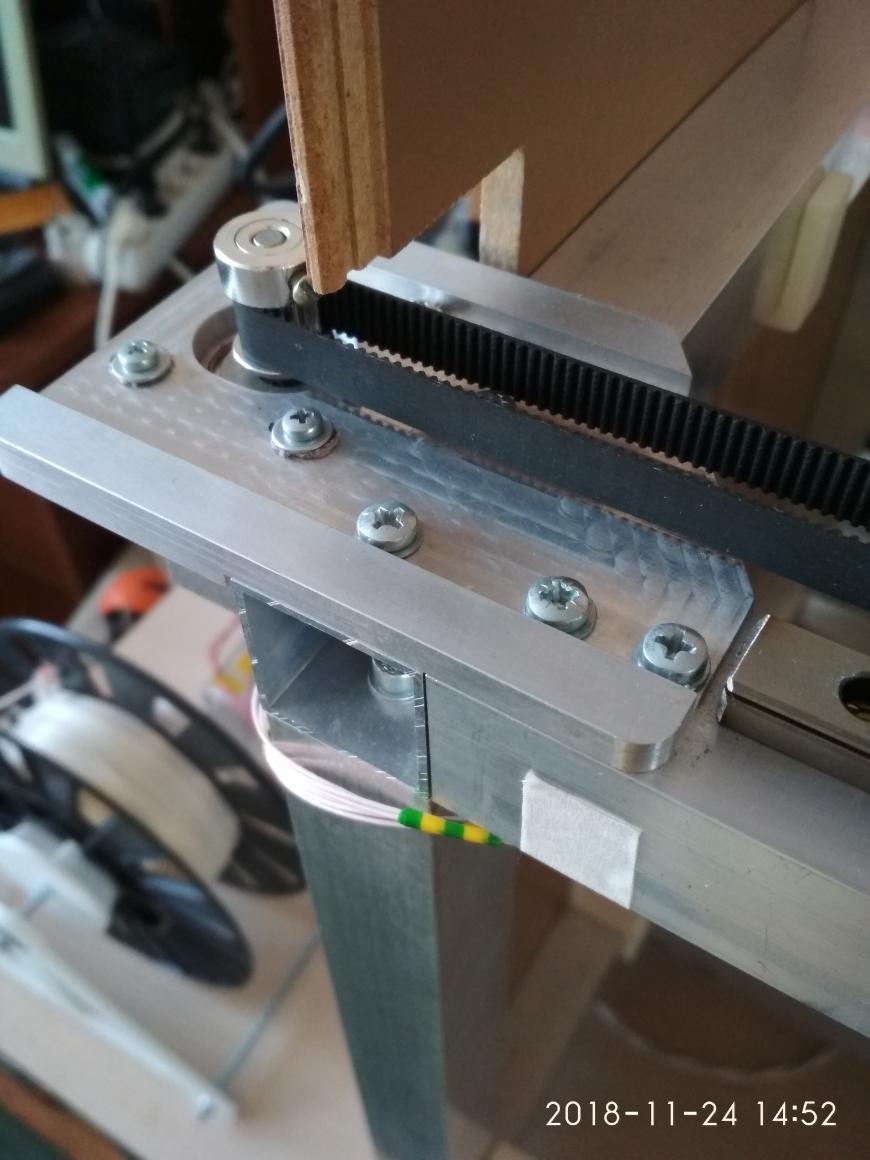

Выглядит это все примерно так: Справа и слева находятся зубчатые шкивы винтов, просто в кадр они не попали. Натяжные ролики закреплены консольно. Пластина, на которой они стоят, достаточно толстая, оси роликов вкручены в нее глубоко и затянуты от души, поэтому жесткости хватает. Натяжение ремня делается смещением пластины с роликами вдоль балки.

Хорошо, с кинематикой стола определился. Теперь возникает вопрос с ходовыми винтами. Винты я решил поставить обычные для большинства принтеров - четырехзаходная трапеция Ф8мм с шагом 8мм./об. У меня были поползновения в сторону ШВП 1204, но я решил, что это лишнее. Не те нагрузки, да у цена не очень гуманная местами... В общем тут жаба одержала верх. В итоге я получил с али довольно ровные, симпатичные винты с подпружиненными гайками типа анти-люфт. Я много читал про эти гайки, что стол под своим весом выбирает люфты, что это лишняя трата денег... Теоретически согласен, но моя практика подсказывает, что не помешает. Хуже точно быть не должно.

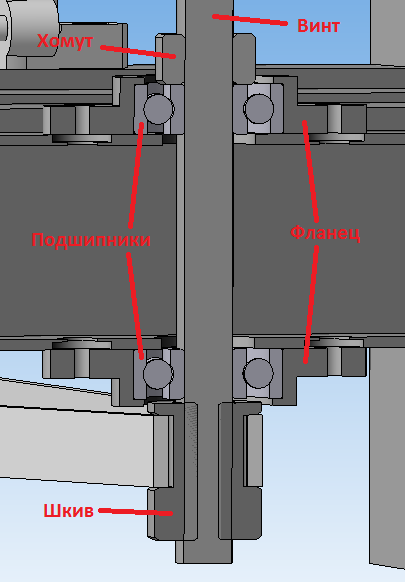

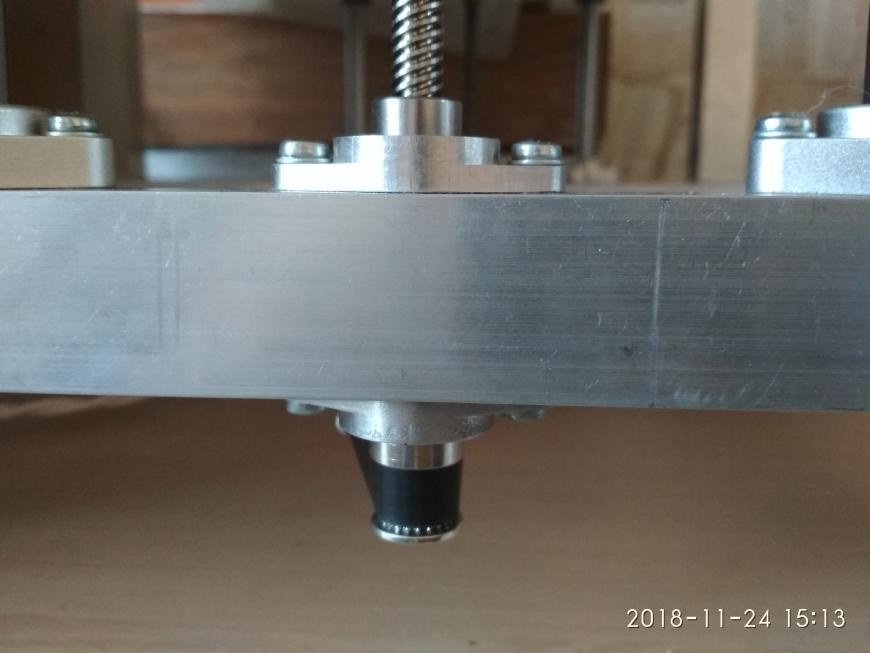

Так вот винты. Такие симпатичные, блестящие, тоненькие и гнущиеся, как кусок сырой проволоки... :( А потому возник вопрос, как их закрепить, чтобы натяжением ремня эту прелесть не выгибало в дугу, особенно когда гайка вверху? Немного подумав, решил, что двойная опора снизу вполне решит вопрос - подшипники установлены сверху и снизу балки, а внутренние обоймы подшипников стянуты между хомутом (сверху) и зубчатым шкивом (снизу), что позволяет убрать осевой люфт подшипников.Верхняя, плавающая, опора винтов тоже была заложена в конструкцию, но с ней я особо не торопился, памятуя о том, что это может стать причиной воблинга. Да и потом я изготавливал на фрезере только те детали, без которых принтер работать не будет и второй причиной отложить верхние опоры было желание напечатать фланцы подшипников уже на принтере, что и было осуществлено:В качестве нагревательного элемента выбрал у китайцев стол MKS МК3-220 на 12/24В на алюминиевой пластине толщиной 3мм. Изначально мне было не понятно, какой блок питания потребуется, поэтому взял комбинированный стол, который можно подключить на 12В или 24В. Грелку на 220В ставить не хотелось, потому как не безопасно - можно получить 220В на корпусе в случае пробоя. Хотя заземление и имеется, но как-то ссыкотно... Ну а дальше габариты принтера строились уже вокруг габаритов стола, определяющих размер рабочей зоны. Вертикальный размер рабочей зоны определился длиной винтов. Я хотел получить высоту не менее 200мм, поэтому ближайшим подходящим размером оказались винты длиной 400мм. В итоге конструктивно сложилась высота печати в 280мм. Меня это вполне устроило.

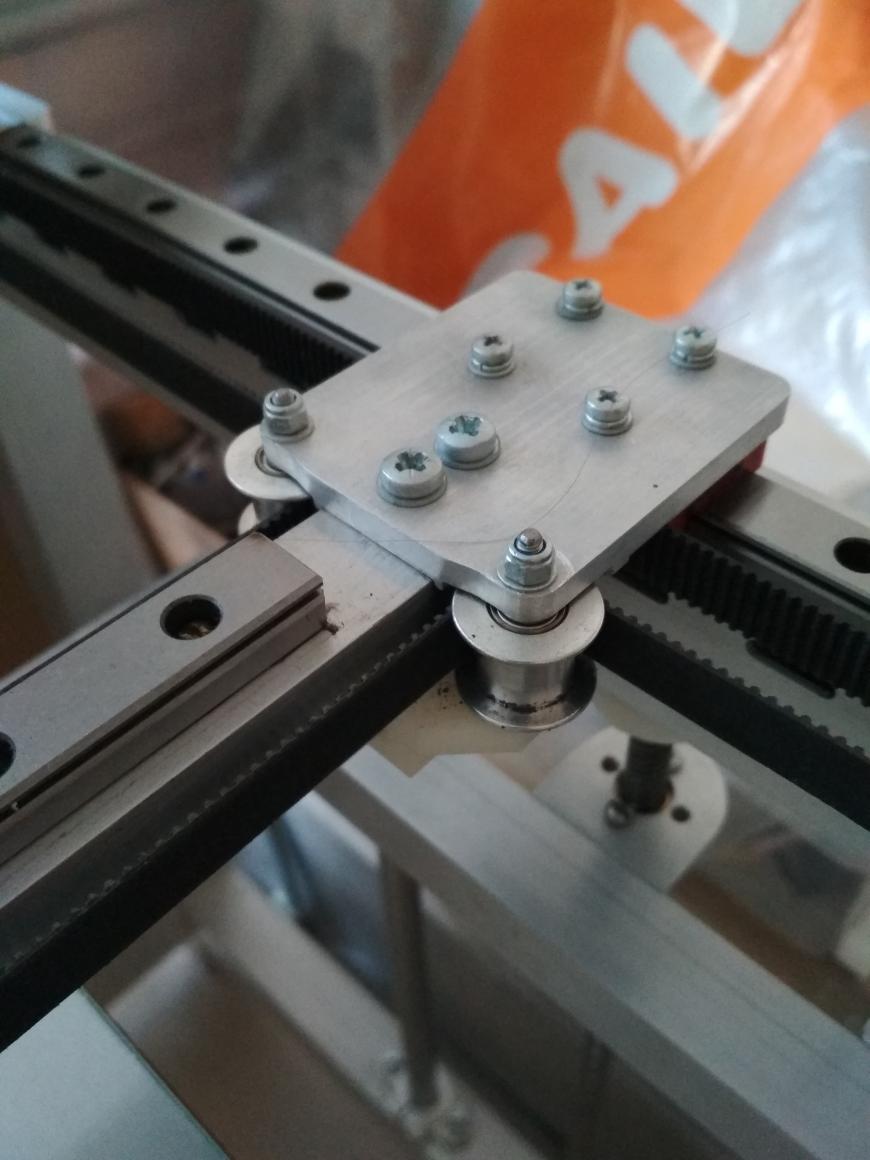

Следующий вопрос — балка, по которой бегает каретка головы. Я рассматривал два варианта: сделать ее из уголка или, как и стол, из трубы. Поскольку конструкция с претензией на высокие скорости печати, да и сама кинематика Н-бот требует жесткости, то я выбрал трубу, поскольку по законам сопромата замкнутый профиль имеет значительно большую жесткость, чем не замкнутый при одинаковом поперечном сечении. Следовательно, при одном и том же весе труба будет жестче, чем уголок. Особенно на кручение. Собственно вся рама принтера собрана из труб именно по этой причине. Кронштейны кареток балки были сделаны из алюминия на фрезере и вся конструкция собрана.Обводные ролики изначально крепились консольно, но из-за небольшой толщины кронштейна в месте крепления жесткость получилась небольшой и оси роликов отгибались натяжением ремня. Поэтому потом, на уже собранном принтере, были напечатаны дополнительные детали (на фото деталь под роликом, белого цвета), удерживающие оси роликов с другого конца, устраняя консольность.

Натяжение ремня осуществляется смещением моторов назад:Кронштейны моторов также изготовлены с применением домашнего ЧПУ. Бортики по краям вдоль — ребра жесткости. Для закручивания винтов в стенку трубы использованы резьбовые заклепки, поскольку резать резьбу М4 в алюминии толщиной 1,5мм дело бесполезное.

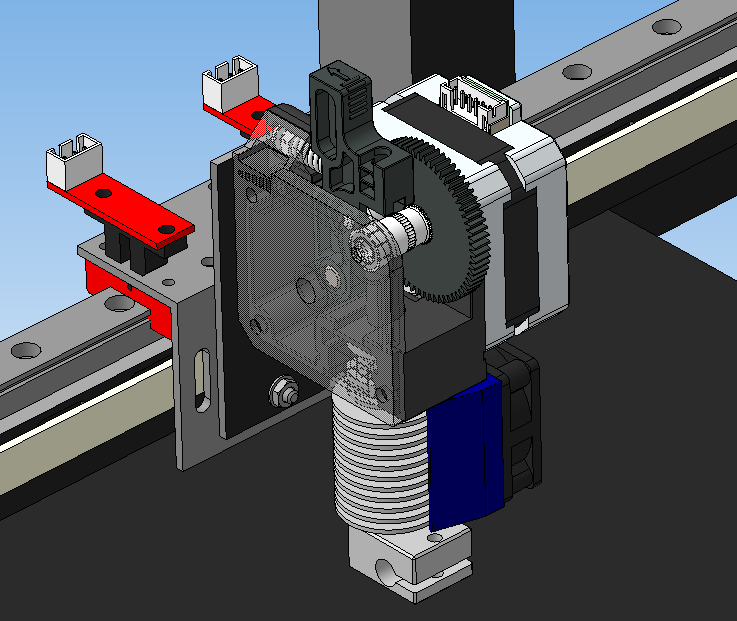

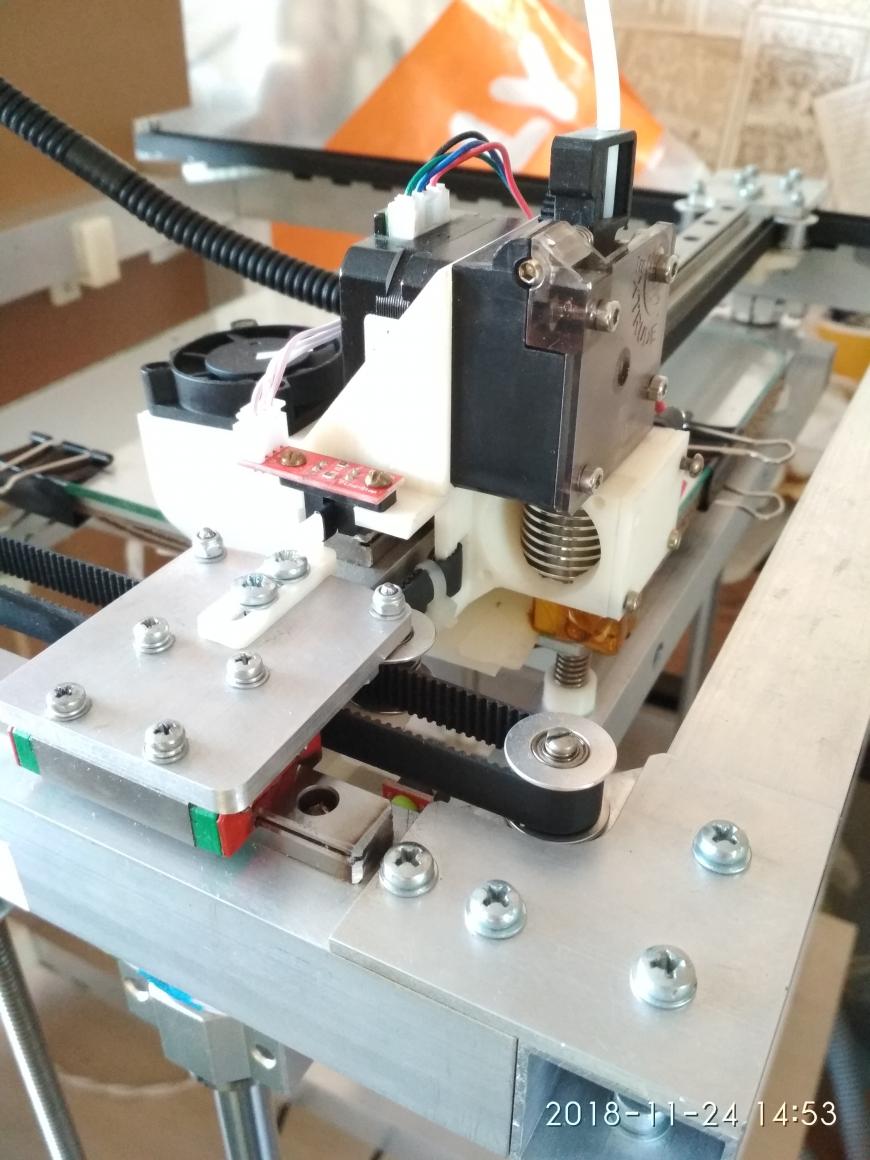

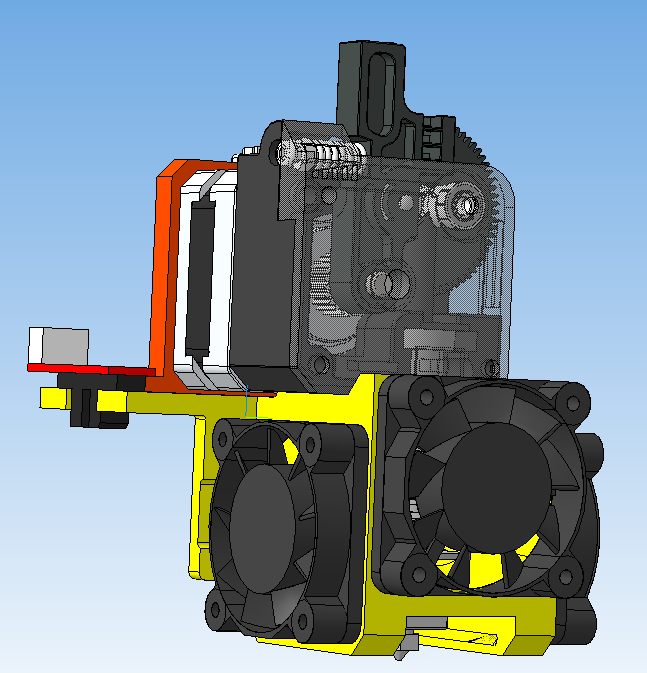

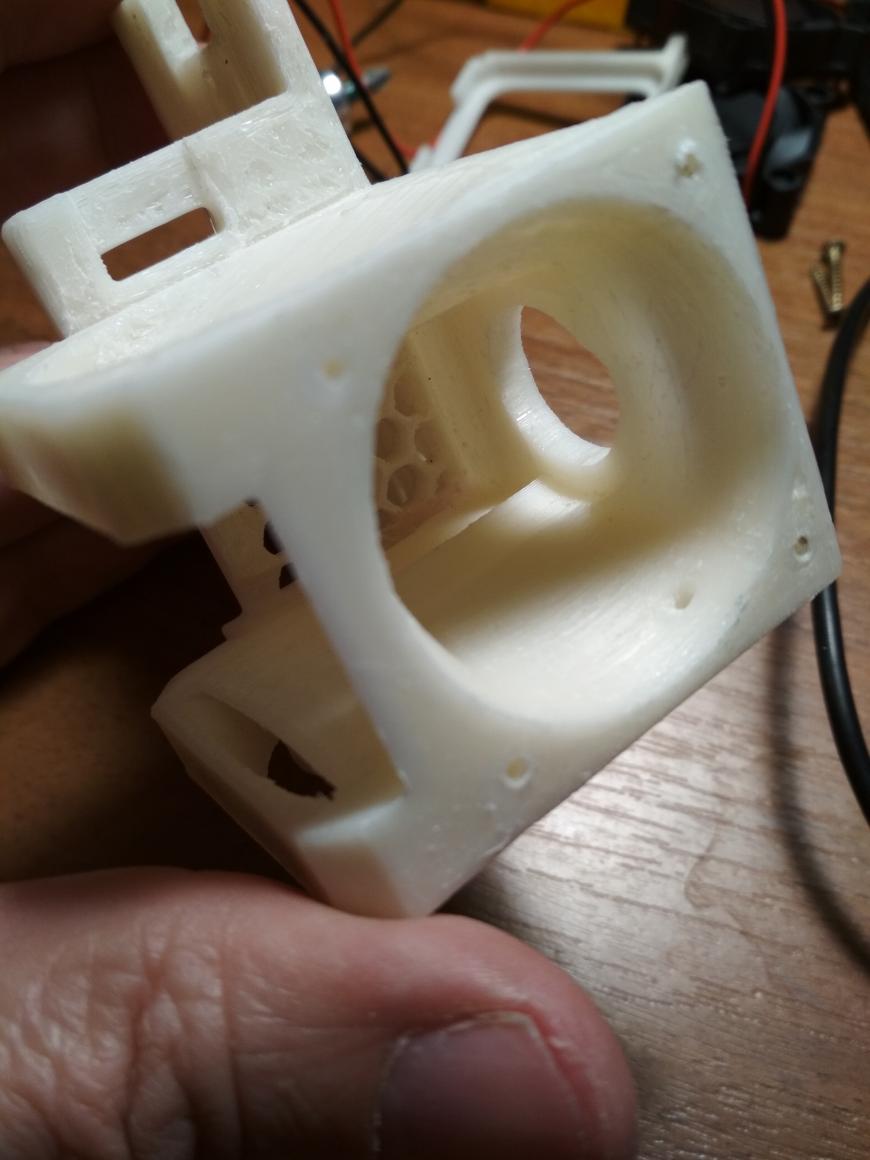

Идем дальше. Экструдер. Долго курил 3DTooday на предмет плюсов и минусов директа и боудена. В итоге внутренний перфекционист настоял, что нужен директ. Потому, что меньше проблем c ретрактом, потому, что можно печатать флексами... Определился. Теперь опять вопрос - какой тип фидера выбрать? Долго думал, в итоге, в очередной раз отпинав жабу, остановился на Titan'e. Правда, вариант Aero зеленая не подписала и был куплен клон E3D V6. Почему именно Титан? Потому, что вся эта конструкция должна висеть на каретке и, по возможности, минимально ее тормозить на поворотах силами своей инерции. Титан редукторный, а значит на него можно поставить маленький легкий мотор. Да и сам редуктор пластиковый и легкий. На том мы с жабой и порешили... Сама каретка была сделана из алюминиевых уголков при помощи фрезера. С изготовлением обдува было как-то не совсем понятно, поэтому я решил, что обдув сделаю позже с помощью самого принтера, когда разберусь с процессом подробнее. Вес каретки в сборе получился около 280гр.Позже, в процессе работы, эта конструкция из уголков показала себя несостоятельной из-за очень низкой жесткости и была заменена на печатный вариант. Нежесткость заключалась в том, что радиатор крепится к корпусу редуктора только за верхний конец и, не смотря на относительно плотную посадку, сопло имеет возможность перемещаться. Собственно сам радиатор, нагревательный блок на нем и вентилятор с кронштейном закреплены консольно и при больших ускорениях или задевании соплом за предыдущий слой вся эта конструкция имеет свойство болтаться. Процесс печати похож на изображенный на гифке ниже справа:Вариантов у меня получилось два: 1.Заменить на Aero (тот, что слева) 2. Закрепить радиатор по длине. Первый вариант явно сильно дороже, да и конструктивно он значительно короче и в моем конструктиве сопло может просто не достать до стола. В результате я придумал некую конструкцию, которая фиксирует радиатор целиком, не давая ему болтаться.Обдув на ней получился неудачно, поэтому и ее я решил переделать. За образец был взят вариант головы Fribot, но модель отрисована полностью с нуля под мой конструктив и на оригинал похожа только внешне... Тем не менее, спасибо 3dmaniack за то, что задал моим мыслям правильное (я надеюсь) направление.Электронику также решил не брать впритык, к тому же много встречал жалоб на перегрев мосфетов на популярных в народе RAMPS 1.4 . Потому остановился на 32-битной Arduino Due, а тут еще как раз появилась на свет RURAMPS4D... Вот этот бутерброд и был заказан + дисплей MKS TFT2.4 Дисплей выбирал по принципу чтоб красиво и удобно - крутилки как-то не впечатлили... Оно действительно удобно, только вот подтормаживает иногда при печати с встроенного кардридера. Насколько я понял, это косяк конкретно этих дисплеев от MKS. Я пробовал и шлейф экранировать, и питание с отдельного источника подавать... Не помогает. Осталось еще попробовать заменить штатный плоский шлейф на экранированную витую пару с большей помехозащищенностью. Не могу сказать, что он тормозит прям так ужасно. Нет. Так, изредка. Но неприятно. Если попадает на внешний периметр, то получаются прыщи от вытекшего из сопла пластика. При печати с ноута через кабель USB тормозов нет. Если и витая пара не вывезет, то заменю на LCD12864. Хочется иметь слот SD карты на борту, чтоб не зависеть от наличия ноута рядом.

Приводные ремни были выбраны шириной 10мм, т.к балка с директом получилась относительно тяжелая и я опасался, что обычных ремней 6мм будет маловато по жесткости.

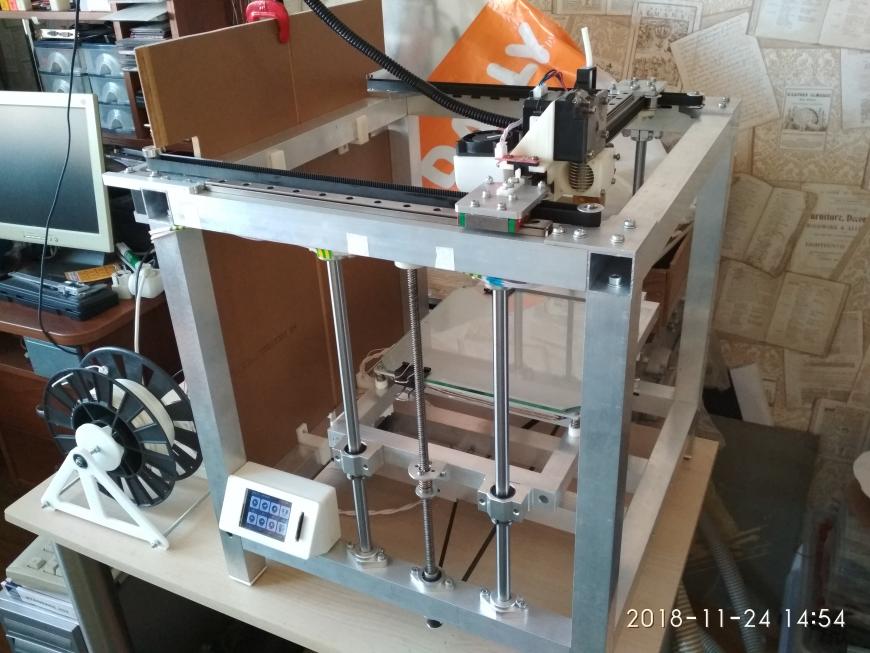

В итоге получилась вот такая конструкция:Кое-какие детали для нее были распечатаны на нем же.

Коробка с экраном и кардридером расположена сбоку просто потому, что принтер стоит на столе боком и управлять им в таком положении проще. Да и шлейф коротковат. Блок легко снимается и крепится в любое место рамы, где он способен поместиться. Когда соберу все окончательно, перенесу его вперед.

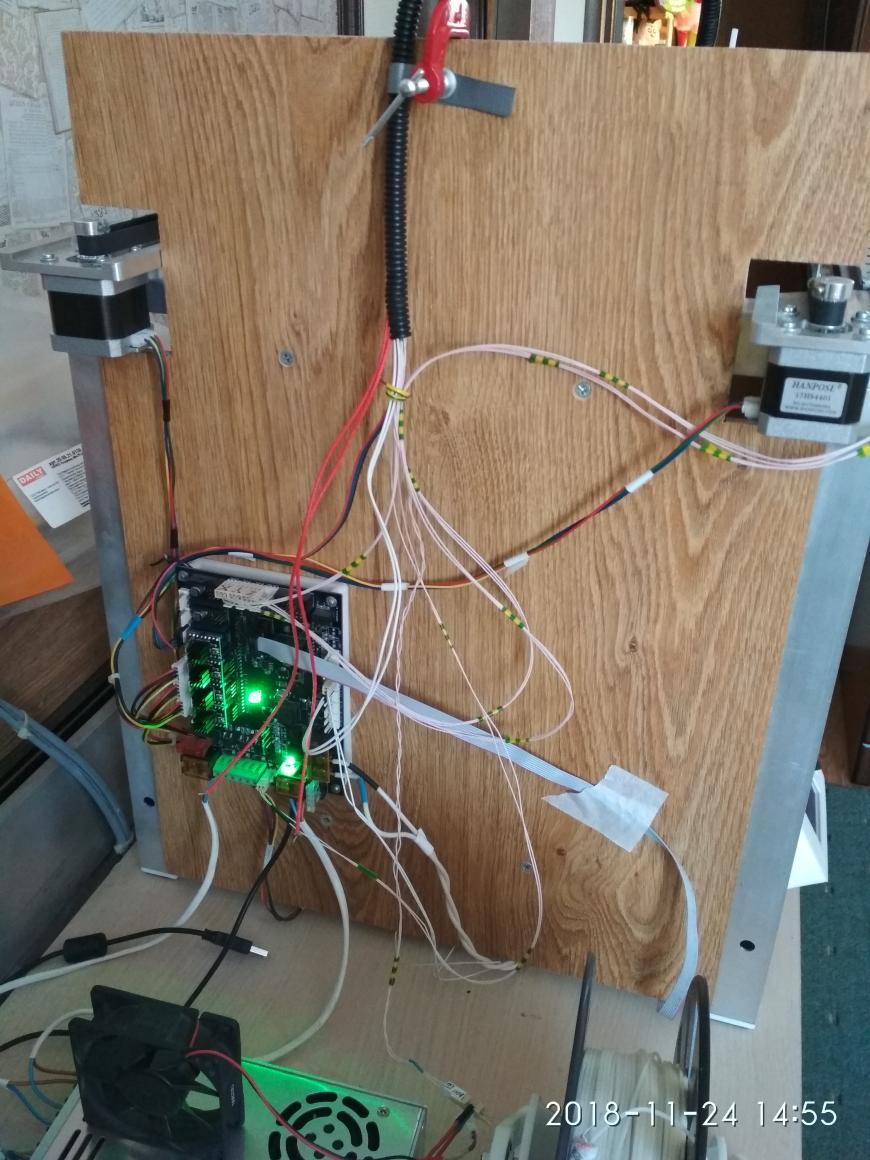

Задняя стенка сделана из ламината — первого, что попалось дома под руку. Единственное ее назначение на данный момент — крепление блока электроники, чтобы он по столу не валялся, а то так и коротнуть не долго чего нибудь... Какой-либо кабель-менеджмент тут пока отсутствует как класс, вся электрика в беспорядке... Я работаю над этим и скоро спрячу все это в симпатичные коробочки в вентиляторами, гофры и прочие кабель-каналы. Но пока так....Ну и в финале этого поста немного фото тестов печати на разных режимах. В основном меня интересовала максимальная величина jerk, которую можно применить без существенной потери качества. Для экспериментов был выбран тестовый кубик, а чтобы меньше влияли всякие усадки, попробовал печатать его в режиме вазы.

Материал ABS Greg. Температура 80/240, сопло 0,4 слой 0,2. Скорость 80 и 100мм/с , jerk ставил 60 и 30 мм/сНа фото видно, что при величине jerk 60 мм/с хорошо заметен звон вдоль оси Х (на стороне куба Y) . При значении 30ммс он заметен значительно меньше, а при 10 мм/с звона почти нет. В тоже время вдоль оси Y (сторона куба Х) звона почти нет на всех значениях jerk. Это объясняется тем, что при движении вдоль оси Y силы инерции головы при ускорениях направлены поперек балки и жесткость при этом обеспечивается в основном плотностью посадки каретки головы на рельс и жесткостью самой балки (вот он и пригодился, замкнутый трубчатый профиль). Если люфтов в каретке нет, то и звона почти нет. А при ускорении вдоль оси Х силы инерции направлены вдоль балки (по движению каретки) и компенсируются только за счет ремня, который имеет значительно меньшую жесткость, чем балка. Причем, в отличии от схемы CoreXY, ремень только один. (вот вам еще плюсик в копилку CoreXY) . Исходя из этого я сделал вывод, что не зря взял ремень шириной 10мм. На 6мм ремне показатели были бы хуже.

В общем, если я захочу получить еще более высокие скорости при таком же качестве, то надо будет радикально снижать вес головы — переходить на боуден, а так же переделать принтер на схему CoreXY. Но меня на данный момент больше привлекает всеядность директа, а для периодических домашних поделок и этой скорости достаточно. Хотя, конструкция Титана такова, что переделка его в боуден займет минимум времени — все необходимое для этого есть.

Ну и вот групповое фото результатов экспериментов.:)Шкатулка для мелочевки. PLA Greg, скорость 60мм/с, температура 30/210, сопло 0,4 слой 0,2 :Пробный вариант новой головы под вентиляторы 40*40. ABS Greg натуральный. Скорость 60мм/с, температура 80/240, сопло 0,4 слой 0,2 :Итого, краткое резюме по проделанной работе. Принтером я в принципе доволен, особенно если учесть, что это мой первый в этой жизни подобный аппарат. Что не очень нравится, так это его размеры - 450*450*480мм. при размере рабочей области 220*220мм. В ширину его ужимать уже почти некуда, а вот в глубину лишнее место получилось - можно на заднюю стенку внутри катушку с пластиком повесить. В общем над компоновкой есть куда подумать.

В целом каркас получился, как мне кажется, вполне годный. Жесткости труб 30*30*1,5 для этих задач вполне достаточно, а если обшить его, например, листами алюминия или тонкой оцинковки на заклепках, то жесткость возрастет в разы. А заодно и закрытый объем получится.

В остальном, мне еще предстоит много изучать всякого разного в 3D печати, так что если где увидите косяки в качестве печати (а их там много), то это от отсутствия опыта... :)

Вот такие вот дела...

Всем удачи!

Еще больше интересных статей

Сушилка на 4 катушки своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Охлаждение мотора директа

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Не понял, что за треугольники,...

А в основном так все и делают!

А если не хочешь расти и разви...

Вот такие «лесенки» появляются...

Отслайсил модель в Cura закину...

Нужна помощь по SKR PRO. Все д...

Ребят, помогите разобраться. С...