Применение 3D-печати полимером PEEK в автомобилестроении

До сих пор основными материалами считались металлы, так как они обладают необходимой комбинацией перечисленных качеств. В то же время, металлические компоненты страдают от избыточного веса. Понижение массы позволяет добиваться повышенной экономии топлива и, как следствие, снижения выбросов углекислого газа. В последнее время этот момент учитывается все чаще.

PEEK замещает металлы

Все это становится возможным при использовании высокоэффективного полимера PEEK (полиэфирэфиркетона). Благодаря полукристаллической структуре PEEK может эксплуатироваться при температурах, заметно превышающих температуру стеклования в 143°C, что делает этот материал идеальным выбором для автомобильного сектора, где части трансмиссий и двигателей большую часть времени работают при температурах свыше 150°C. Детали из PEEK соответствуют требованиям благодаря температуре плавления в 343°C и эксплуатационному порогу в 260°C. Помимо механической стойкости, PEEK еще и химически инертен. Это важное свойство для деталей трансмиссии и других узлов, находящихся в прямом контакте с маслами или топливом. Благодаря замене металлов на PEEK можно добиться снижения массы отдельных частей на 70%, что позволяет сокращать расход топлива на 1-2%. Кроме того, темпы износа деталей из PEEK на 25-75% ниже, чем у металлических аналогов, к тому же детали более устойчивы к износу при недостатке смазки. Наконец, замена металлов на PEEK снижает уровень производимых шумов.

3D -печатные детали из PEEK

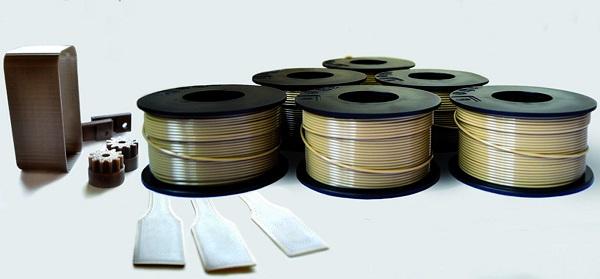

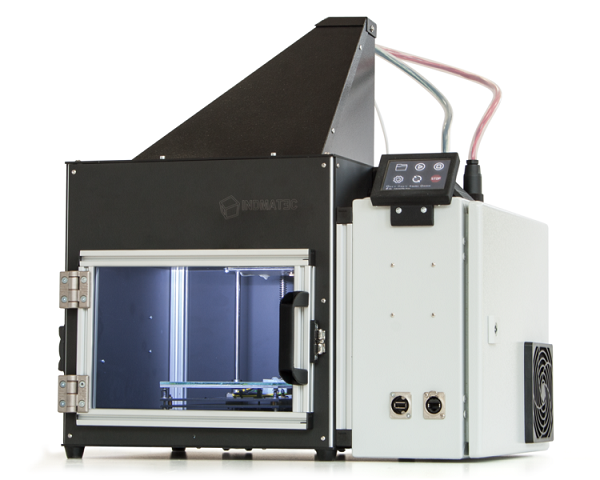

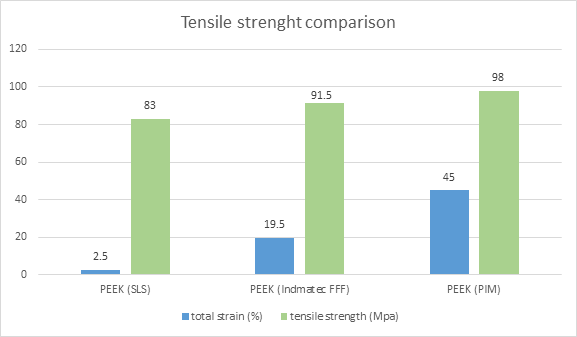

Самым эффективным методом производства деталей из PEEK является 3D-печать, позволяющая создавать компоненты сложной геометрической формы, непосильной для традиционных производственных методов. Еще более важна экономия расходных материалов. Например, в технологии 3D-печати FFF (Fused Filament Fabrication) используется пластиковый пруток или «филамент», подвергающийся плавке и послойному нанесению. В ходе процесса используется только тот материал, из которого будет состоять готовое изделие. В сравнении с ЧПУ-фрезерованием, где до 90% исходного материала превращается в стружку, 3D-печать позволяет значительно снижать расходы на сырье. Хотя FFF-печать малопригодна для массового производства, этот метод значительно облегчает разработку и прототипирование готовых изделий. Тем не менее, возможность изготовления индивидуальных компонентов и мелкосерийных партий сохраняется. На иллюстрациях ниже представлены две 3D-печатные детали (коническая шестерня и уплотнительные кольца) из PEEK, пригодные для установки в трансмиссию. Обе детали были напечатаны на 3D-принтере Indmatec HPP 155. Главным преимуществом шестерней из PEEK можно считать высокую устойчивость к механическому напряжению. Кольца же устойчивы к воздействию горюче-смазочных материалов, что повышает их живучесть. Решающим критерием в аддитивном производстве функциональных автомобильных компонентов остается их прочность сравнительно с деталями, изготовленными обычными методами. На иллюстрации ниже представлен сравнительный анализ характеристик деталей, изготовленных из PEEK методом селективного лазерного спекания (SLS), методом послойной экструзионной печати (FFF) на 3D-принтерах Indmatec и методом литья под давлением из полимерного порошка (PIM). Примечательно, что в отношении предела прочности готовых изделий FFF-печать показывает результаты, сравнимые с литьем. Сравнительное тестирование на прочность проводилось в горизонтальной плоскости (X/Y), так как слоистость печатных деталей неизбежно приводит к снижению прочности на разрыв по оси Z примерно на 30%. Помимо возможности изготовления деталей сложной геометрической формы, 3D-принтеры способны создавать компоненты с облегченной конструкцией, как показывает пример на следующей иллюстрации. Литье не позволяет производить такие конструкции. Благодаря сотовой структуре прочность остается на уровне печатных деталей с полным наполнением, но масса изделия и расход материалов значительно снижаются. 3D-печать в комбинации с такими высокоэффективными полимерами как PEEK может стать альтернативой производству металлических деталей в автомобильной промышленности и обеспечить повышенную эффективность автомобилей вкупе с упрощением реализации идей в готовых товарах.

Оригинальная статья и фотоматериалы предоставлены 3Dtoday компанией Indmatec GmbH

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Компания F2 Innovations выпустит оборудование для автоматизированной выкладки композитов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Предприятие Росатома впервые в РФ разработало нормативные документы для 3D-печати деталей реакторного оборудования

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Оптика на FDM 3D-принтере – как это делается

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

в статье речь шла о хейтерстве...

Тут он точно не грозит. )

а поводки и напряжения от пере...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...