Тест печати ПЛА от Стримпласт на высокой скорости 100 мм/сек

В этот раз мы ограничились печатью небольшой вазы в спиральном режиме в одну стенку на скорости 100 мм/сек, это заняло 1,5 часа. Высота вазы составила 145 мм. Ее вес получился 36 граммов.

Результат можно увидеть на фото.Печать первого слояРезультат печати

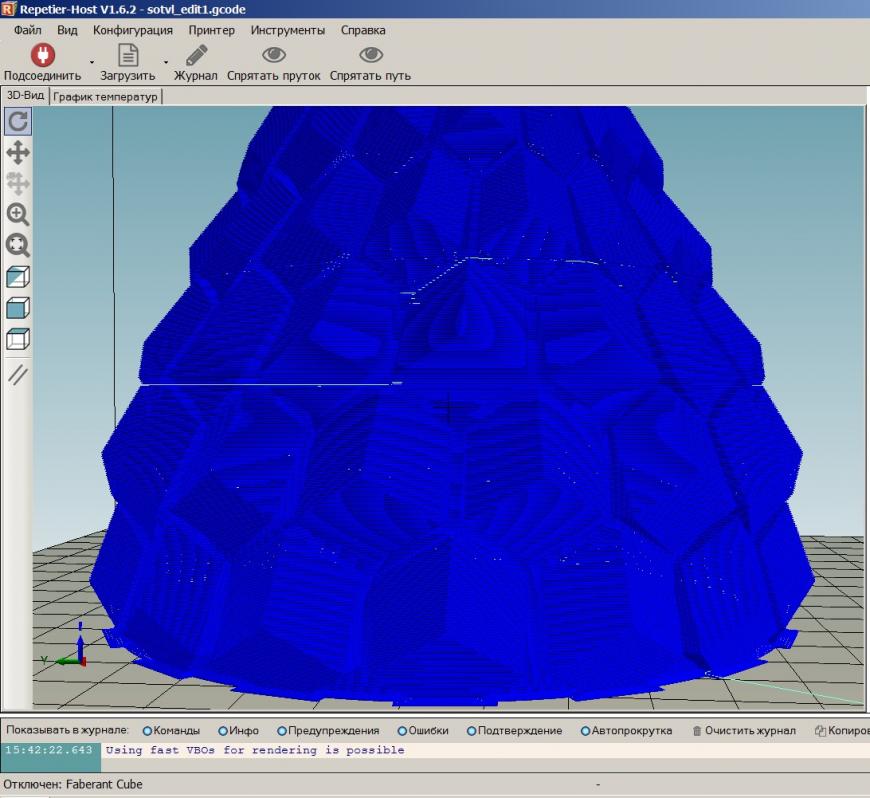

На фото видно 2 артефакта - полосы чуть ниже середины вазы. Оказалось, что причиной стал не качественно сгенерированный слайсером Cura спиральный код. Если посмотреть на визуализацию кода, то видно два разрыва, и принтер конечно так это и напечатал.

А почему получились маленькие отверстия над нижними ромбами, предлагаем додуматься читателям.Вывод такой: ПЛА от Стримпласт качественно печатает периметры на высокой скорости.

Для правильного результата нужно всегда проверять визуализацию кода на заметные артефакты.

Модель для печати:

https://www.thingiverse.com/thing:2376777 Слайсер - Cura.

Скорость печати периметра - 100 мм/сек.

Режим печати - спиральный (одна стенка).

Диаметр сопла - 0.5 мм.

Толщина стенки - 0.5 мм.

Высота слоя - 0.3 мм.

Обдув детали на 100%

Открытые дверки камеры 3D-принтера.

Т стола - 60С (стекло протертое влажной тканью после клеящего карандаша).

Т сопла - 230С.

ПЛА Стримпласт серебристо-серый.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Сводка отечественных производителей расходных материалов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Да не экспериментальный и жест...

Сурово. Так понял, что это экс...

Предлагаю провести эксперимент...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...