Особенности "Шнековой" FGF печати. Часть 2.

В этой публикации показываются проблемы, возникающие при попытках нарезать модель более-менее стандартными способами. И об особенностях печати деталей под углом. Осторожно, много текста и мало иллюстраций, без этого никак.

Часть 4. Подготовка модели и Слайсинг

Существует множество слайсеров для нарезки моделей под печать, но как говорится есть нюанс: они проектировались под печать прутками и оптимизированы под небольшие ширины линий (0,2-0,8).

Поэтому при попытках нарезать большую модель, под сопла больших диаметров мы имеем ряд проблем:

1. Зона печати. У большинства популярных слайсеров ограничена максимальная зона печати, например, Orca дает только до 2*2 метра и то, потом он просто не запускается и вылетает с ошибкой профиля, Prusa дает 1,2*1,2 метра. К слайсерам без ограничений относятся Simplify3d и Cura. *Возможно есть и еще, но я пока не в курсе про них.

2. Ретракт. У шнека есть одна специфическая особенность, это, по сути, мясорубка, уплотняющая гранулы, а не мотор подающий пруток, поэтому нельзя сделать ретракт, только отключить подачу. Но под действием силы тяжести, разогретая до полужидкого состояния масса (в нашем случае 2,5кг внутри шнека) сама начнет вытекать и после перемещения в месте начала линии есть высокий шанс получить разрыв, в связи с задержкой между началом вращения + отсутствующим объемом, который вытек при перемещении, что дает паузу в выдавливании пластика из сопла.

3. Траектория печати должна содержать минимум перемещений, никаких ретрактов и если без них никак, то удержание сопла внутри детали с максимальной скоростью перемещения. Наличие внутри каких-либо дополнительных линий не вредит детали (если конечно это не должна быть прозрачная конструкция). Так как большинство изделий печатается для промышленности, то нет разницы как оно там внешне после печати, так как будет снят припуск на ЧПУ.

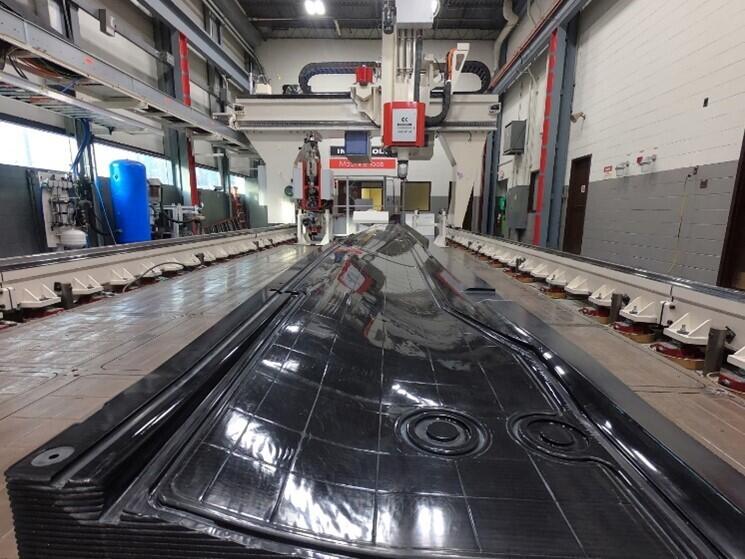

Деталь на станке с высотой слоя 3мм и частично снятым черновым припуском.

4. Углы и скругления. Если мы возьмём деталь и начнём нарезать её при большом диаметре сопла, то увидим, что слайсер срезает углы на внутренних слоях, что приводит к полостям на детали, это особенно критично, если печатается оснастка под фрезеровку, где после снятия припуска есть шанс попасть на эту пустоту.

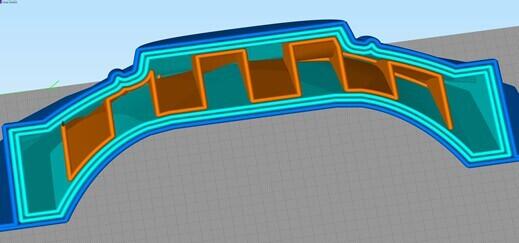

Ширина линии 1 мм, линий 3, заполнение 20%, тип заполнения сетка.

Ширина линии 12 мм, линий 3, заполнение 20%, тип заполнения сетка.

Пустоты на детали из-за неоптимизированной траектории, при ширине линии в 12мм.

5. Заполнение. В идеале траектория заполнения рисуется вручную в виде волн, это обеспечивает максимальную прочность, при минимально расходе материала, а также исключает наплывы из-за резкого изменения траектории. Так же в связи с большими объемами выдавливаемого пластика и его низкой теплопроводностью, выдавленная линия очень долго остывает, поэтому если под ней нет опорных структур, то она очень сильно провисает (сантиметров так до 5). Если заполнение имеет пересечения, то в тех местах будут образовываться большие наплывы как на изображении ниже.

Тестовая деталь с шириной линии 12мм в 2 стенки и с тип заполнения сетка.

6. Дно и Крышка. Как и писал про заполнение, пластик очень долго остывает, поэтому необходимо много поддерживающих структур перед печатью крышки (и дна, если оно не лежит на столе), иначе сплошные слои детали просядут в низ, и прощай геометрия, да и все припуски. Данная проблема легко решается печатью под углом (об этом ниже).

Просевшие слои крышки из-за недостаточного количества опорных структур снизу. В результате этого верхние слои лежат в виде «колбаски», а не плоские как на стенках.

7. Юбка. В связи с большими объёмами выдавливаемого материала и размерами печатаемых изделий, при остывании возникают большие напряжения, отрывающие деталь во время печати от стола. Прогреть деталь весом 150+кг крайне трудно, если конечно не поместить её в огромную печь (размером с гараж для авто), поэтому самым оптимальным вариантом является прикручивание деталей к поверхности стола, это самый экономичный и одновременно эффективный способ фиксации, реально используемый на производствах.

Постепенное прикручивание детали к столу через отфрезеровываемую юбку

Часть 5. Горизонтальная печать, где сопло смотрит вниз

Тут начинается самое веселье и очень много геморроя, так, как и писал выше, что под FGF почти нет софта, а тот, который есть, находится ещё в начале своего пути и имеет крайне скудный функционал. В большинстве случаев, для качественной печати ВСЕ траектории надо рисовать ручками в программах для ЧПУ (Siemens NX, Спруткам, Компас 3Д, PowerMill и т.д.), а не жать на кнопку «нарезать».

В нашем конкретном случае, есть 2 стула варианта как печать:

- Через слайсер для FDM.

1.Нарезаем в стандартных слайсерах скидываем полученный gcode, на стойку шнека, работающего на кастомном Клиппере (залочен производителем шнека и доступа к файловой системе и большинству параметров не имеем).

2. И вроде бы все хорошо, бери и печатай, но точкой начала координат при печати является последнее местоположение робота на момент старта печати. Обратной связи с роботом стойка не имеет, в случае ошибки Клиппера, остановки робота или ещё чего, просто так возобновить печать нельзя. Стойка просто не в курсе, где робот был изначально и где он сейчас, так как она работает в относительных координатах, а не в абсолютных (мировых).

3. Вместо оси Е, в которой слайсер управляет подачей прутка и может в любой момент изменять подачу, шнек использует команды по управлению оборотами сервомотора. По типу «SET_SERVO_RPM RPM=600». Естественно обычные слайсеры в такое не умеют, поэтому скорость печати должна быть единой для всех перемещений кроме холостых, их желательно делать максимально возможными.

- Через ПО на стойке ЧПУ/робота.

1. Тут все резко сложнее, но стабильнее и предсказуемо. Из плюсов робот/ЧПУ всегда знают, где они и кто они (у робота, к примеру, есть несколько систем координат: мировая, инструментальная, базовая и шарнирная), можно продолжить печать с кадра, на котором остановился в любой момент времени, остановить печать и переместить/повернуть систему координат, если что-то не устраивает, в общем, полный контроль над процессами перемещения шнека. Так же, по идеи есть возможность (при наличии специалистов и понимания как надо) нормально совместить шнековый узел со стойкой робота/ЧПУ, чтобы робот получил полный контроль над печатью (а не как у нас 2 отдельных устройства).

2. Из минусов крайне скудный выбор ПО, который позволяет нарезать и выводить код через постпроцессор под станок/робот. Да, для вывода управляющей программы (УП) нужен постпроцессор, специальная программа или модуль конвертор, которая преобразует все перемещения с учётом особенностей его кинематики и различных команд, которые отличаются в зависимости от производителя ЧПУ/робота.

Из отечественных основным ПО в данном случае является СПРУТКАМ РОБОТ, позволяющих генерировать траектории и вывод УП для печати через стойку робота. Так же есть доп. опция (за денежку естественно) конвертации gcode из обычного слайсера в траектории для робота, что несколько упрощает нарезку. Текущий СПРУТКАМ 17 при нарезке под печать, не может генерировать заполнения внутри деталей (нет функционала, но обещают в следующей версии добавить), только контура. Решением является рисование заполнения внутри детали самому.

Часть 6. Печать под углом

Ну и собственно печать под углом, неважно каким, но по стандарту обычно это 45 градусов. Если мы хотим печатать через стандартный слайсер, то нам надо нарезанный gcode «исказить», пропустив его через постпроцессор, и далее уже печатаем одним из вариантов выше.

В нашем случае есть пост процессор, под simplify3d, под другой слайсер надо его переделывать. Спруткам позволяет выполнить нарезку под любым наклоном, поворачиваем инструментальную систему координат и готово.

Далее возникает резонный вопрос, а зачем собственно печатать под углом, и так же все нормально?!

Разница между соплом 0,4мм и соплом 10мм, это как макро и микро в некотором роде:

1. Выдавливаемого материала многократно больше, поэтому слой остывает до более-менее твердого состояния не за секунды, а десятки минут, сама же деталь остается горячей более часа в большой аудитории.

2. Из-за длительного времени остывания становится невозможна печать навесов и мостов, заполнений по типу героидных, так как материал будет очень сильно свисать и растягиваться.

3. Обдув так же крайне нежелателен, большой объем материала дает большую усадку (да и для петга тоже), например, выдавливается слой сечением 14*3мм, если его остудить, то застынет верхний слой в виде тонкой корки, а внутри он все так же будет жидкий. Постепенно остывая материал внутри даст усадку и отстанет от внешней корки, будут полости. Есть зарубежные статьи, например Ссылка. Там показано, что на межслоевую прочность большое влияние оказывает температура предыдущего слоя, потому как выдавленный материал тратит часть энергии на прогрев предыдущего слоя и спекания с ним.

4. Нужно подбирать скорость печати/объем выдавленного материала/температуры на шнеке под время слоя. Если печатать слишком быстро, то деталь начнет оплывать и провисать от перегрева. Если печатать медленно, то будет слишком плохая адгезия из-за остывшего слоя. Желательно держать такое соотношение, чтобы в момент выдавливания, предыдущий слой под соплом был слегка мягкий (можно было продавить его немного острым предметом).

5. Что же касается температур то тут все веселее, у нашего шнека 4 зоны, в каждой зоне желательна своя температура, начальные данные даст производитель гранул, там как раз 3-4 температуры для каждой зоны. Например, для АБС один из производителей рекомендует 190/200/210/220 и до 250 на конце, так гранулы будут постепенно трамбоваться и превращаться в расплав ближе к концу шнека. Но есть проблема с перегревом пластика, если неправильно выставить температуру. Данная проблема была нами получена на PETG/ABS-GF/PA-GF, вне зависимости от времени сушки (сушили гранулы неделю при 70 градусах в бункере).

Например, для петг указана температура на выходе 205 градусов, на данной температуре материал без пузырей и почти прозрачный, если начать греть выше, то появятся пузыри, а на температурах выше 230 материал на выходе будет увеличиваться раза в 3 как монтажная пена, при остывании резко сжиматься и опадать. То же самое и с другими протестированными материалами. Есть вероятность, что гранулы расплавляются до момента утрамбовки шнеком, поэтому пустоты с воздухом между ними и остаются в выдавливаемом расплаве.

6. Заполнение желательно рисовать самому, если нарезка через спец. программы для робота/ЧПУ или для слайсеров выбирать заполнения по типу «triangular», но с одной линией, получая зигзаг.

К основным преимуществам печати под углом можно отнести:

- Возможность постепенного выращивания длинных деталей.

При наличии линейной оси у робота и или конвейерной ленты вместо стола, есть возможность печати очень длинных изделий. По сути, ограничением длины будет выступать помещение, в котором происходит печать.

7и метровая форма для выкладки углепластика методом вакуумной инфузии

- Для длинных деталей меньшее сечение слоя, значит меньшие напряжения внутри материала. Есть реальные проблемы при печати больших изделий, их просто рвет во время печати. Поэтому большинство фотографий и видео где печатают не скамейки и лавки, а силовые детали и формы под композиты, печатаются под 45 или 90 градусов.

- Печать верха и нависаний без каких-либо поддерживаемых структур и заполнений. Благодаря наклону печатаемой головы стала возможным печать нависаний, выступов и мостов без каких либо поддерживаемых структур снизу.

Печать под 90 градусов "на весу" (на самом деле на кирпичах)

Вроде как проект какого то моста, тут вообще опора только в самом начале + инфракрасный излучатель.

- Для печати деталей под фрезеровку печать под наклоном позволяет получать сглаженный контур, максимально приближенный к нужной геометрии, без ступенек, которые будут при стандартном методе печати. Альтернативой является печать деталей стоя, но не все детали можно так печатать, особенно когда они несколько метров длиной.

Форма ДО. Верхняя часть предназначена под выкладку на неё углетканей и должна быть максимально близкой по геометрии (с учётом припуска естественно).

Форма ПОСЛЕ фрезеровки и нанесения порозаполнителя и разделительного покрытия (вот и блестит)

- Возможность быстрого прогрева прошлого слоя при возобновлении печати из-за её остановки. Не всегда есть возможность печатать 24/7 или из-за сбоя оборудования печать остановилась. При продолжении печати по холодному слою, новый горячий слой не в состоянии прогреть предыдущий, вследствие чего в том месте, скорее всего деталь лопнет (как было у нас), придётся её фрезеровать и заливать.

Ещё прогрев необходим и самой печатаемой детали, как замена термокамеры. При остывании пластик ужимается, поэтому надо как можно дольше удерживать деталь горячей для более равномерной её усадки. Это очень важный фактор при печати изделий из ABS и PA.

Для этого используют инфракрасные лампы, не те хилые, что берут дом греть, а «промышленные», спсобные прогревать вблизи выше 200 градусов. Обычно такие используют для сушки ЛКП в автомастерских, но цена за 1 излучатель мощностью порядка 1 кВт начинается от 12-13 тысяч. Ну и к ним нужна система с обратной связью, мы же не хотим расплавить нашу деталь.

Так же оставлю пару слов про «прочность» напечатанных изделий на шнеке, в связи с вопросами «Это же ABS, он же не спекается на моем эндере за 10 тыщ., вот PETG это дааа, он хорош».

Межслоевая прочность это собственно прочность между 2 слоями (неожиданно, правда?), то насколько они между собой сцепились. Чем меньше слоёв (тем меньше слоёв), тем выше прочность изделия, чем больше линий и они шире, то тоже выше прочность. На домашнем принтере стандартный слой высотой 0,2 мм и шириной 0,4 мм, доходящий обычно до 0,3-0,4 и 0,6-0,8 соответственно. Для печати изделий как на фото и в нашем случае, используются слои высотой 2-4 мм и шириной 12 (у нас )- 30 мм (на фото у них). Соответственно там кратно больше площади слоя, да и сами слои на порядок выше.

Ссылка на видео. Бью молотком по АБС детали без регистрации и СМС.П.С. Надеюсь хоть в этот раз тут будут теги к статье.

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Надеюсь, и после испытаний пер...

Не совсем понял связь силумина...

не, судя по всему все выходит,...

Добрый день. По инструкции обн...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...