Введение в 3D печать, Часть 2: Настройка принтера, слайсеры, подготовка модели

Вторая часть статьи 'Введение в 3D печать', предыдущая находится по ссылке:

Введение в 3D печать, Часть 1

3. Переходим к практике

3.1. Распаковка и первичная настройка

Посылка пришла где-то через месяц, забираем, распаковываем.

В коробке сам принтер со снятыми для транспортировки экструдерами с соплами 0.4 мм, две бобины пластика, небольшая упаковка с запасными болтиками, гаечками и ключами для работы с ними, а также 4-гигабайтная флешка с тестовыми объектами. На нагреваемой платформе наклеена каптон-лента и наклейка на англо-китайском языке, поясняющая, что не надо ее убирать.

Первой мыслью после сборки был бы запуск печати с прилагающейся флешки, но ее разъем я обнаружил лишь поздно вечером, потому печать велась через компьютер.

Первым делом я попробовал провести калибровку нагревательного стола (часто называют нагреваемой кроватью, здесь нет полностью устаканенного перевода – даже я в статье допускаю использование обоих вариантов) посредством регулировочных винтов, но об этом ниже. Затем подключил к компьютеру и начал разбираться с софтом.

3.2. Первая печать

Базовая «штатная» программа для печати – Repetier Host по сегодняшним меркам косматой версии, которая без дополнительных бубнов видит принтер и позволяет нажать кнопочку «Печать» на без раздумья подгруженной из интернета тестовой модели, представляющей собой элементарный кубик 2х2х1 см.

При нажатии Печать, программа короткое время о чем-то думает, «мигая индикаторами», после чего принтер оживает и… начинается прогрев. Оказывается, нельзя просто послать что-то на печать. Мало того, что, как вы знаете, печать сама по себе очень медленная, но и перед каждой печатью надо ждать около 7-10 минут, пока нагреваемая кровать достигнет температуры 107 градусов. В это время принтер только жужжит вентиляторами, не производя полезной работы. При нагреве также прогреваются сами экструдеры, но им требуется значительно меньше времени – самым медленным верблюдом оказывается кровать.

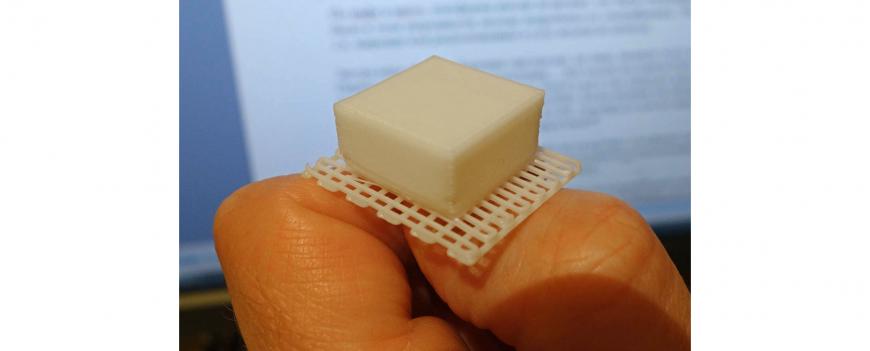

Наконец пошел процесс печати. Вначале принтер рисует на «кровати» решетку, называемую рафтом, и только после этого постепенно пропечатывает на ней исходный кубик размером 2х2х1 см. Принтер играет мелодию о завершении печати, уводит в начальное положение каретку, продолжая жужжать охлаждающими БП и двигатели вентиляторами.

В этом месте я снова «свалюсь» из описания процесса непосредственного освоения принтера обратно в теорию.

Рафт представляет из себя обычно двойную редкую решетку из нитей пластика, которая выстраивается на подложке перед печатью уже на ней самой модели. Он позволяет частично компенсировать температурные нагрузки и неровность «стола», но сильно портит нижнюю часть модели: вместо ровной и гладкой нижней поверхности вы получаете набор неважно склеенных пластиковых ниток.

Кстати, тот самый кубик:

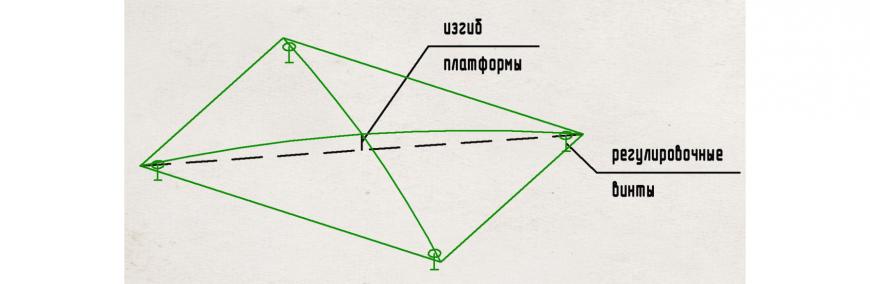

Сама нагреваемая кровать устанавливается с помощью нескольких (обычно четырех) подпружиненных регулировочных винтов, которые позволяют произвести калибровку ее уровня – чтобы все четыре ее угла имели одинаковый зазор между полностью опущенным экструдером и самой поверхностью кровати. Но как вы не крутите их и не калибруйте, сама нагревательная поверхность часто кривая, а потому в лучшем случае вы отрегулируете углы, центр же почти наверняка будет вогнут или скорее выгнут. Я не могу поручиться, что это общая тенденция, а не мой конкретный случай, но скорее всего платформа будет лишь относительно ровной, а центральная точка, находящаяся на максимальном удалении от регулировочных винтов, окажется и самой выбивающейся из общей поверхности.

Это приводит к тому, что или в центре экструдер будет скрести по поверхности стола, или же, если вы отрегулируете центр, ближе к краям будет иметь слишком большой зазор, а потому контакт пластика со столом будет посредственным, приводя к деламинации (отклеиванию) краев модели. Потому для выравнивания часто на нагревательный стол кладут сверху стекло. Это еще больше увеличивает время нагрева, но уменьшает проблемы печати, связанные с неровностью поверхности печати. Скажу, что калибровку платформы лучше проводить полностью прогретой, т.к. при этом зазоры будут соответствовать реальным печатным… да, короткими подкрутками винтов с попыткой при этом не обжечь пальцы ))

Встречался также отзыв, где рекомендовалось греть платформу подольше перед печатью, чтобы увеличить равномерность ее прогрева и таким образом уменьшить ее изгиб, но влияние этого лично не проверял.

3.3. Слайсеры

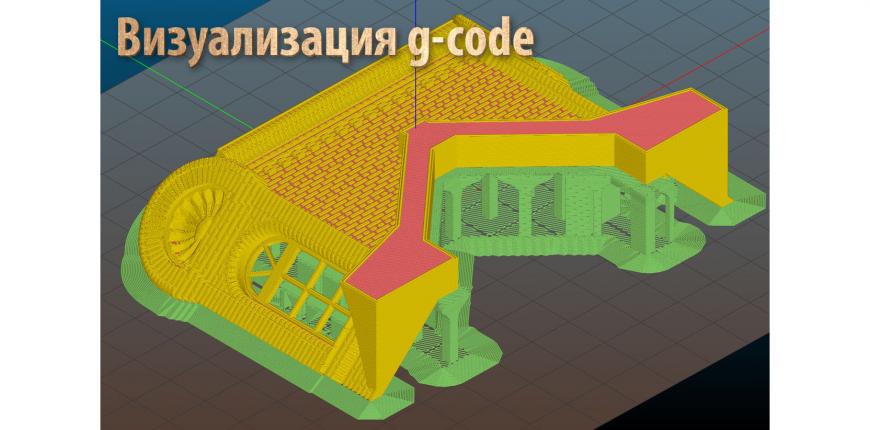

Если вы хотя бы немного интересовались 3Д печатью, то знаете, что слайсер – это программа для превращения трехмерной модели в понятный принтеру набор команд, называемый g-code.

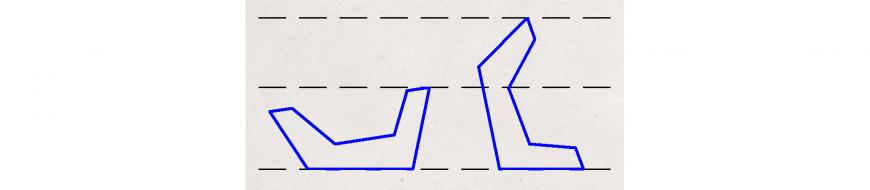

Перевести модель в ж-код так, чтобы результат печати вышел удобоваримым даже при заковыристой форме модели – это отдельное программное искусство, в котором и соревнуются производители слайсеров. Здесь не могу не вспомнить известную фотографию Билла Гейтса, которая хорошо описывает генерацию слайсером этого самого ж-кода ))

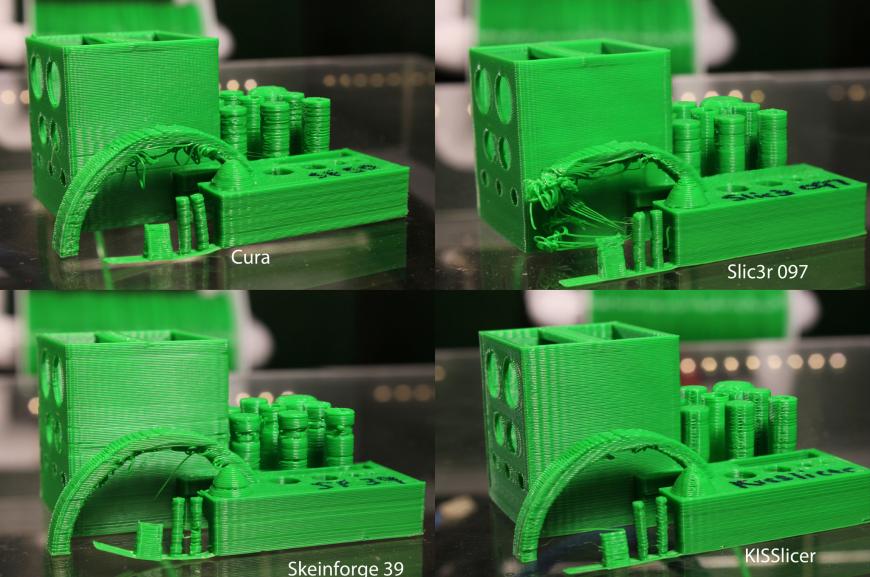

Далее я дам краткое описание нескольких популярных слайсеров, чтобы было понятно, что это, зачем и в направлении каких названий при случае копать интернет. Данная фотография взята в одном из тестов слайсеров в интернете, и приведена только для иллюстрации того, что генерируемый разными слайсерами ж-код может приводить к существенно отличающимся результатам при печати. Я не советую ориентироваться на эту картинку по принципу «вот этот слайсер же явно лучше сделал», т.к. это будет сильно зависеть от конкретных 3D моделей и версий слайсеров.

Идущая в комплекте с принтером программа для печати – Repetier Host штатно у меня заработала только с одним идущим в комплекте с ней слайсером Skeinforge.

Итак, основные слайсеры:

1) Slic3r. Пожалуй, самый популярный из сегодняшних. Постоянно дорабатывается. Новые версии нередко работают менее стабильно, чем предыдущие, потому, несмотря на наличие на момент написания версии 1.2.9 Stable, нередко используется более старый 1.1.7, тоже с пометкой stable. Замечу, что в новой версии сделано множество изменений в плане интерфейса, например, появилась нормально сделанная визуализация слайсинга модели.

2) Cura. Тоже очень популярный слайсер. Является полноценной системой печати «все в одном». Удобный «юзер-френдли» интерфейс, к которому начал стремиться в поздних версиях Slic3r. Скажу только, что мое общение с данным слайсером закончилось тем, что я не смог без бубна подключить к нему свой принтер, потому лишь пару раз воспользовался сгенерированным в нем кодом. Это не недостаток слайсера, а лишь мой опыт общения с ним.

3) Kisslicer. Еще короче: сравнительно популярный, но я с ним не работал вообще, потому не могу дать характеристику.

4) Skeinforge. Про него можно ограничиться тем, что его поддержка прекращена еще несколько лет назад, потому я не рекомендую его использовать кроме случая «идет в комплекте, надо напечатать сейчас, ничего не настраивая». Упомянул его здесь только по причине того, что это был первый слайсер, который заработал без проблем с моим принтером.

Согласен, описание слайсеров получилось немного странным и слишком неподробным. Я исходил из принципа разумной достаточности: если данный слайсер выполняет свою работу не хуже другого по результатам нескольких тестов, то я беру тот, который мне удобнее, и работаю с ним до тех пор, пока не появляется информация, что «вот этот явно лучше». Это не даст наилучшего результата, но позволит уделять техническим аспектам печати разумное время, не переходя, как я выше сказал про самодельные принтеры, в избыточный цикл самопроизводства. В результате я остановился на Slic3r и пользуюсь им по сей день. В этой статье не ставится цель точного описания и сравнительного анализа работы всех слайсеров, потому подборку слайсера под ваши индивидуальные цели и задачи я оставлю на вас.

Сам слайсер включается в работу либо в момент отправки объекта на печать, либо, как часто стали делать сейчас, слайсинг проводится прямо в реальном времени сразу после подгрузки модели. Фактически же, на современных компьютерах время для преобразования слайсером модели в ж-код является достаточно малым, чтобы не упоминать это отдельно фразой в духе «через два часа слайсинга модель все-таки была готова к печати».

Также, я не привожу здесь никаких конкретных настроек конкретных же слайсеров, но ниже в одной из глав я приведу несколько общих для них всех.

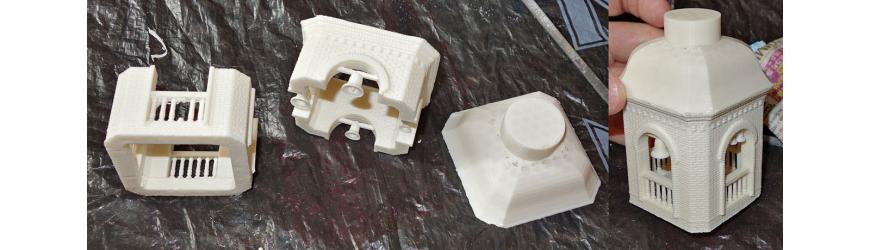

3.4. Подготовка модели

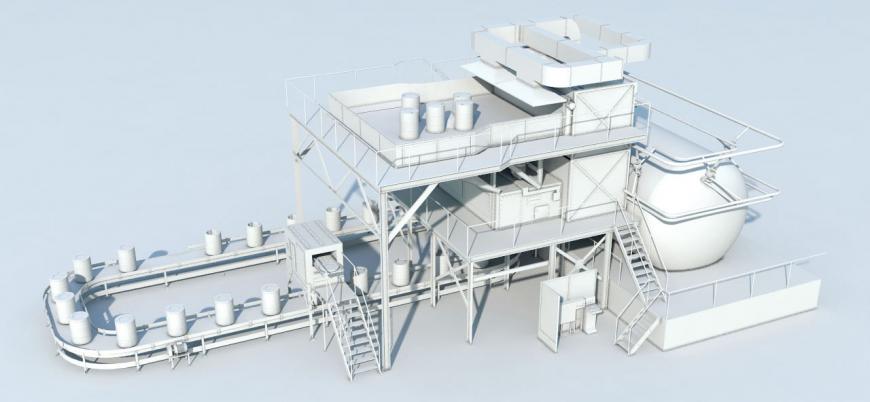

Когда я уже сделал несколько распечаток тестовых кубиков и разных пирамид и многоугольников с круглыми дырками, появилось желание напечатать что-нибудь конкретное. Я взял модель плавильной печи с конвейером разлива шлака, которые я когда-то делал, и, особо не задумываясь, отправил на печать.

На этом месте матерые 3Д печатники разражаются гомерическим хохотом, т.к. все ламерство попытки печати такой модели без малейшей ее подготовки на лицо, но, как уже выше сказал, эта модель была отправлена на печать лишь из интереса и после пары часов знакомства с принтером.

Хотя я и включил автоматическую генерацию поддержек, уже через два часа стало ясно, что ничего путного на выходе не будет. Слишком тонкие для печати в данном масштабе детали конвейера, часть из которых вообще висит в воздухе, от чего из-за тонкости не спасают никакие сгенерированные суппорты. В результате у меня получилась куча спутанных нитей, в которых в некоторых местах угадывались очертания стоек конвейера и рама загрузочного блока. Так я познакомился с необходимостью подготовки модели к печати.

И снова экскурс в теорию. Как я уже писал в статье про макет церкви, всю 3д печать я для себя разделил на два идеологических подхода: инженерный и дизайнерский. Первый относится к работе с печатью шестеренок, креплений и запчастей к новому принтеру, RC моделям или каким-то другим механическим конструкциям, второй же отвечает за печать статуи Зевса, кирпичных стенок с окнами и всяческих масштабных моделей чего-либо (например, любая статуя – это тоже масштабная модель).

Это разделение довольно условно, но при этом реально. Шестерни и механические сборки проще всего делать в предназначенном для этого софте, тех же SolidWorks, Компас 3D и прочих. При этом вы делаете всю вашу модель с отверстиями, фасками и элементами тел вращения, после чего экспортируете все в stl файл, открываете в слайсере, и дальше он занимается преобразованием модели в ж-код, не требуя с вас дополнительного вмешательства.

При этом попытка изготовить в чертежной программе космический корабль, статую Будды или ту же кирпичную стену здания, в которой из этой стены выделяется каждый отдельно взятый кирпич, закончится вполне предсказуемым уходом времени разработки такой модели в бесконечность, что равносильно эффективной невозможности создания там таких моделей. И вообще, вы чертеж статуи Будды в солиде представляете? Вот и я нет )) Для подобных вещей существуют совершенно другие программы – например, ZBrush или MudBox для скульптур или же тот же великий и ужасный 3DSMax для всего остального.

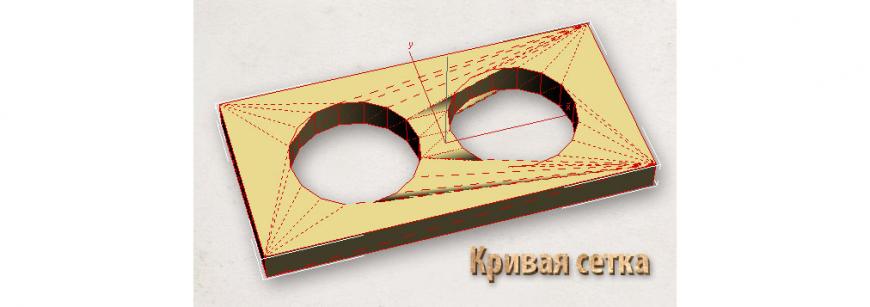

Инженерные программы изначально заточены на работу с кривыми поверхностями, фасками и прочими элементами объемного проектирования и обычно в состоянии выдать на гора годный к печати результат – сетку (так называется состоящий из треугольников объект) с хорошей топологией, но тот же 3дмакс, когда вы делаете, например, кирпичную стену, при попытке объединения ее в единую непересекающуюся сетку посредством операции Boolean -> Union гарантированно получите негодный результат. Точнее, скорее всего вы получите пустоту вместо объекта. И это я еще рассматриваю самый простой случай, иногда ошибки топологии не видны невооруженным глазом, но модель к печати будет негодной. Суть при этом в том, что 3дмакс, несмотря на то, что это программа работы с трехмеркой, не приспособлена для работы с объемами. Будучи изначально заточенной для работы с висящими в воздухе треугольниками, таковой принципиально она остается и по сей день.

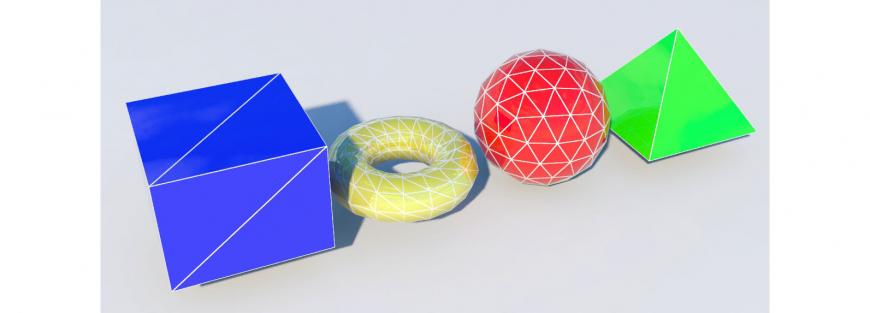

Перед тем как сказать, что такое подготовка модели, нужно вначале обратить внимание на использующийся на сегодняшний день для печати формат файла STL. Этот формат содержит в себе модель посредством ее записи отдельными треугольниками, когда, например, цилиндр делится на множество «граненых» сегментов, сводящихся в конечном счете к этим самым треугольникам. Т.е. никаких кривых поверхностей, сфер и торов нет, как и ложки из Матрицы, все объекты аппроксимируются в состоящие из кучи треугольников фигуры. Не удержался от небольшой пасхалки в картинке.

Слайсер читает треугольники из stl файла, нарезает это множество тонкими слоями, которые в результате и превращаются в пути движения печатающей каретки. Пока вы имеете дело с корректной сеткой, проблем не возникает, но стоит в ней появиться дырке или пересечению треугольников, слайсер может начать «заикаться». И это не всегда именно «ошибка», просто слайсер должен точно знать, как трактовать вашу модель. А если одна из граней вашей коробочки отсутствует, значит ли это, что у нее просто не должно быть одной стенки и она должна быть полностью полой и тонкостенной или же следует закрыть эту дырку в автоматическом режиме и считать коробочку цельной. Это самый простой пример, а ситуаций с совершенно некорректной сеткой, когда она вообще не может в принципе быть правильно напечатана, очень много.

Теперь скажу о самой подготовке модели. Если выше была длинная нудная теория о топологии модели и ее экспорте в stl формат, сама же практика в описании куда проще: долгой в ней является только сама работа по подготовке.

1) Пункт актуальный для дизайнерских программ (читай 3дмакс). Модель должна иметь наиболее корректную из возможных сетку при первичном экспорте. Т.е., если вы делаете в том же максе модель для печати, следите, чтобы по возможности в ней не было открытых ребер (дырок в сетке), пересекающихся в одном элементе треугольников и сходных непотребств. Система восстановления моделей скорее всего это исправит, но лучше сводить риск к минимуму.

2) Актуально для всех. Сложные или крупные модели нужно разделять на элементы, т.к. напечатать за один заход это или невозможно, или результат будет заметно менее качественный, нежели распечатать правильно в нескольких частях, а потом склеить.

3) Правильное расположение модели. Чем ниже высота, тем быстрее модель печатается – совокупная скорость печати в высоту всегда ниже скорости печати самих слоев… Понимаю, формулировка не очень хорошая, но понять можно ))

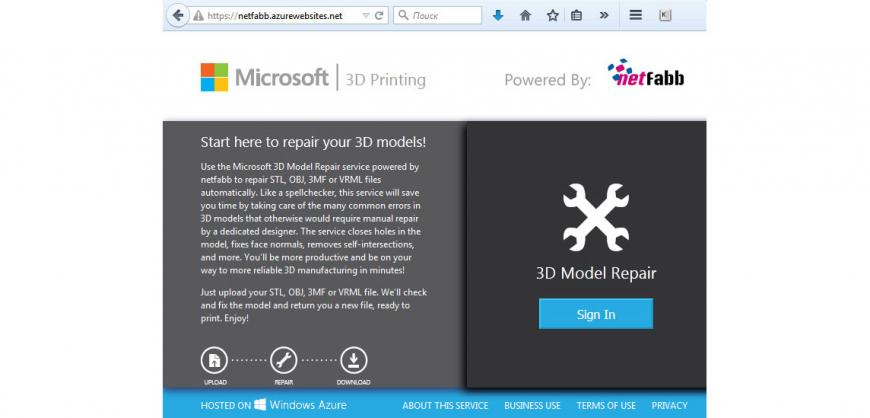

4) Конкретный практический совет, зарытый в груде теории )) Прогоняйте модель через систему восстановления моделей. Фирма Netfabb – один из разработчиков таких систем. Компания Microsoft выкупила данную технологию и сделала бесплатный сервис по восстановлению моделей в облаке. Для дизайнерской печати это must have. Регистрируйте учетную запись, если у вас нет, и прогоняйте модель через сервис по адресу https://netfabb.azurewebsites.net/

Прогонка через сервис восстановления в первую очередь нужна для экспортированных из макса моделей, сделанных в стиле «куча пересекающихся коробочек», для экспортированных из CAD программ это необходимо лишь иногда, когда программа при экспорте не смогла сделать корректную топологию. Впрочем, такое бывает нередко.

После обработки на этом или подобном сервисе модель готова для отправки в слайсер и на печать.

3.5. Некоторые особенности создания моделей

Здесь я буду немного непоследовательным и вернусь к этапу, когда вы еще только рисуете или собираетесь переделывать для печати модель.

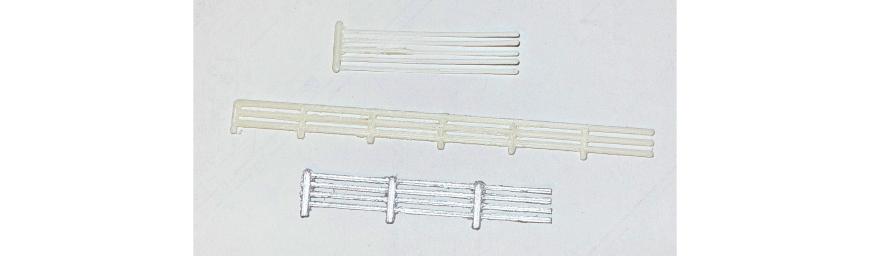

Замеченное мною для дизайнерской печати. Такая печать обычно связана с распечаткой изделия в каком-то масштабе, но когда никто не будет сидеть со штангенциркулем, вымеряя точное соответствие размеров.

Самое простое: вы хотите распечатать поручни-ограждения для крыши здания. В реале они имеют толщину порядка 4-5 см, при масштабе же печати 1/80 вы получите их диаметр около 0.5-0.63 мм. Учитывая сопло принтера (в моем случае 0.4 мм), они будут либо 0.4, либо 0.8 мм, если мы печатаем в два периметра. Скажу, что распечатывать их с толщиной 1 периметр, т.е. 0.4 мм будет совершенно неразумно – для обычного ABS пластика такая толщина слишком «ажурна», плюс клеить их на здание будет очень тяжело.

То же самое касается любых объектов, которые должны после печати быть твердыми или хотя бы цельными. Моя попытка отпечатать стойки конвейера, что приведен на несколько страниц выше, имеющие толщину в масштабе всего лишь миллиметр или менее и само полотно конвейера, представляющее из себя ленту толщиной порядка сантиметра в реальном масштабе и порядка четверти миллиметра в масштабе печати, хороший тому пример. Масштаб объектов должен быть реален для печати.

Пара моментов касаемых инженерной печати. Когда вы печатаете цилиндр диаметром 10 мм и отверстие под него 10 мм, то, естественно, цилиндр в это отверстие не войдет, т.к. никакие допуски для правильной посадки этого цилиндра при этом соблюдены не будут. Причин несколько:

1) Неточная работа механики принтера, из-за которой каждый последующий слой может укладываться с небольшим произвольным смещением. В результате это уменьшает как диаметр отверстия, так и увеличивает диаметр самого цилиндра.

2) Термическое расширение при нагреве и, соответственно, усадка после охлаждения. Усадка ABS пластика составляет в среднем 0,5%. Это желательно учитывать при переводе модели в печатный STL файл. Большинство слайсеров умеют масштабировать модель до нужного размера. Достаточной информации о том, как усаживаются отверстия, у меня нет, при печати я ориентируюсь только на линейные размеры. PLA пластик заметным эффектом усадки не обладает.

3) Точность отверстий и малых диаметров сильно зависит также и от скорости печати – чем выше скорость, тем выше будет и погрешность.

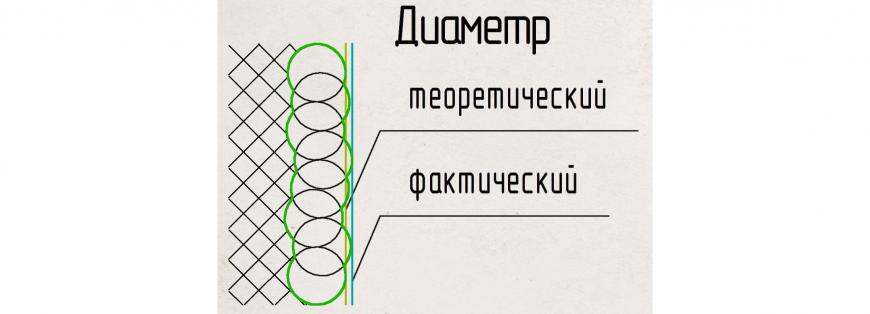

4) Фактическая ширина укладываемой нити в сравнении с теоретической может меняться из-за немного плавающего диаметра прутка и не совсем точного диаметра самого сопла.

По моему опыту разница в диаметрах между отверстием и вставляемым в него элементом должна быть в районе 0.3-0.5 мм по диаметру.

Еще больше интересных статей

BambooShadow для BambuLab A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решение проблем первого слоя Anycubic Kobra 2 Pro: плавающий Z-offset и «кривой» стол (кросспост с reddit)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

боюсь спросить в чём и на чём....

А вот готовый пример: https://...

Рисовать такую мелочь кривыми....

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...