'закалка' PLA

Хотел представить свое небольшое исследование такого явления как «закалка» PLA-филамента ДО печати. Пока что я не уверен в его практической ценности, но вдруг кому-то будет интересно или кто-то с подобным уже сталкивался. Начало будет немного (или не немного ) занудным, так что если Вас интересуют исключительно практические результаты, рекомендую сразу скипнуть весь текст с графиками и перейти к выводам.

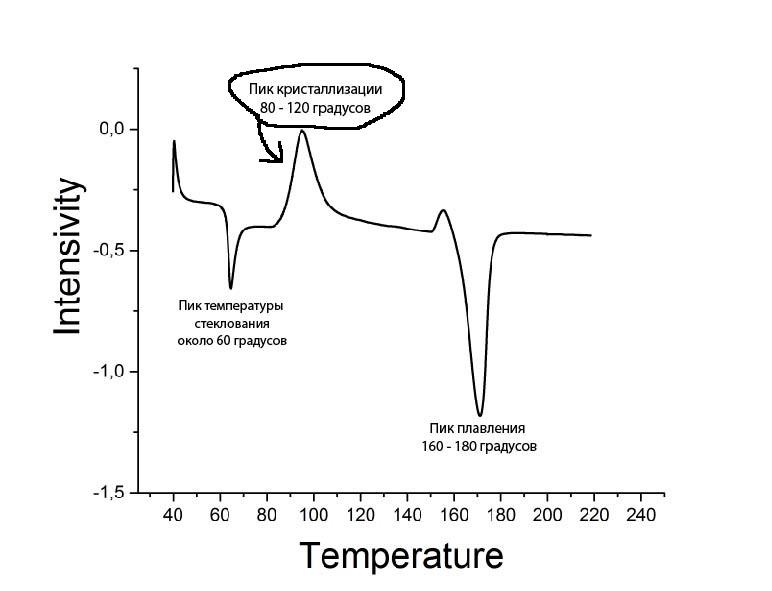

Мой опыт 3д-печати насчитывает всего два месяца, поэтому во многих аспектах работы принтера я полный чайник и мне еще разбираться и разбираться. Однако, у меня достаточный опыт работы с полимерами в качестве научного сотрудника в университете. Начал я свое знакомство с 3д-печатью с покупки принтера Wanhao i3 duplicator и филамента PLA janbex, филамент шел в комплекте к принтеру. Достаточно быстро я столкнулся с типичными проблемами новика печати – плохая адгезия, расслоение и т.д. Будучи полимерщиком, я начал искать решение своих проблем в той составляющей 3д-печати, в которой я разбираюсь лучше всего – в филаменте. И тут на сцену выходит дифференциальная сканирующая калориметрия или попросту ДСК – один из наиболее распространённых и действенных методов анализа полимеров. Если не вдаваться в подробности, то суть метода в том, что полимер нагревается (или охлаждается) с заданной скоростью до необходимой температуры и регистрируются все изменения происходящие с ним. Мы можем видеть, когда полимер плавится (если вообще плавится), кристаллизуется (если может) или попросту деградирует и т.д. Именно этому анализу я и подверг свой PLA (важный момент - я брал кусок филамента до печати, а не из уже напечатанной модели). На ниже приведенных графиках по горизонтальной шкале откладывается температура, а по вертикальной интенсивность явлений в неких абстрактных единицах. Рисунок 1. ДСК анализ чистого PLA до закалки

На графике видно 3 основных пика – температура стеклования в районе 60 градусов, температура плавления в районе 160-180 (в теории, чем более узкий пик плавления, тем более однородный полимер по молекулярной массе) и наконец, пик который меня заинтересовал – пик кристаллизации в районе 80-120 градусов. Наличие данного пика обычно говорит, что в полимере может идти процесс перекристаллизации при данной температуре. Т.е. если анализ показывает, что в полимере есть пик перекристаллизации, значит, в полимере есть «потенциал» для перехода аморфной части полимера в кристаллическую. Откуда я знаю, что это пик перекристаллизации? Эта информация достаточно легко гуглится через Google Scholar и плюс это достаточно типичное поведение для полукристаллических полимеров.

Теперь разберемся, почему это вообще интересно. PLA – это полукристаллический полимер, в котором присутствует как кристаллическая, так и аморфная составляющая. А еще, полукристаллические полимеры можно закалять - искусственно перевести часть аморфной фазы полимера в кристаллическую фазу путем нагревания выше температуры стеклования, но ниже температуры плавления. Обычно, повышение кристалличности полимера увеличивает его механические характеристики и еще может увеличить его максимальную температуру эксплуатации, но это не факт. С другой же стороны, чем больше степень кристалличности полимера, тем больше будет у него усадка после охлаждения.

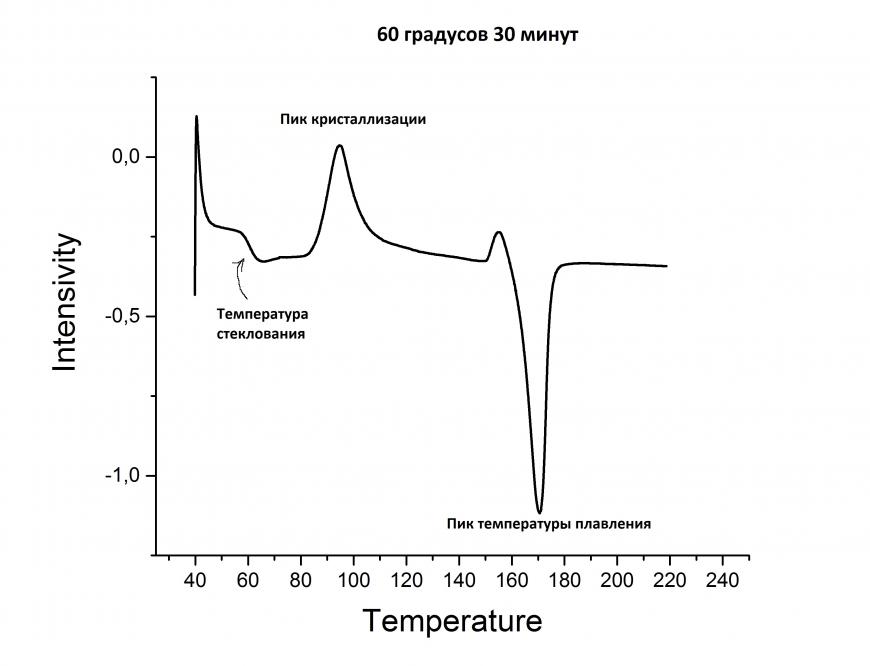

В общем, мне стало интересно, смогу ли я закалить свой филамент. Выбрал два основных параметра – температуру (60, 80 и 100 градусов) и время (30, 60, 120 минут). Закалку проводил в сушильном шкафу, который отлично держит заданную температуру. После закалки, каждый образец был взят на повторный ДСК анализ, для оценки произошедших изменений. Результаты оказались следующими (я приведу только графики образов выдержанных 30 минут, чтоб не перегружать лишними данными): Рисунок 2. ДСК анализ чистого PLA после закалки при 60 градусах

60 градусов – никаких серьезных изменений с пиком кристаллизации не произошло, картина напоминает тоже, что было с филаментом до закалки. Похоже, что c моим PLA при этой температуре ничего не происходит. Визуально филамент остался точно таким же. Рисунок 3. ДСК анализ чистого PLA после закалки при 80 градусах

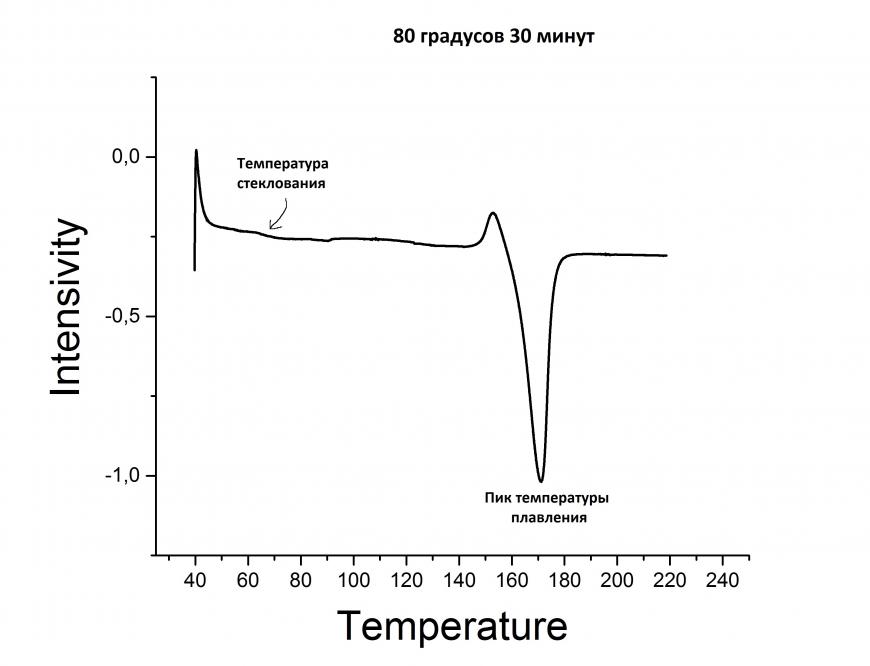

80 градусов – тут уже начинается что-то происходить. Пик кристаллизации полностью исчез, остался только размытый пик стеклования и пик плавления. Визуально нить филамента она несколько деформировалась.Рисунок 4. ДСК анализ чистого PLA после закалки при 100 градусах

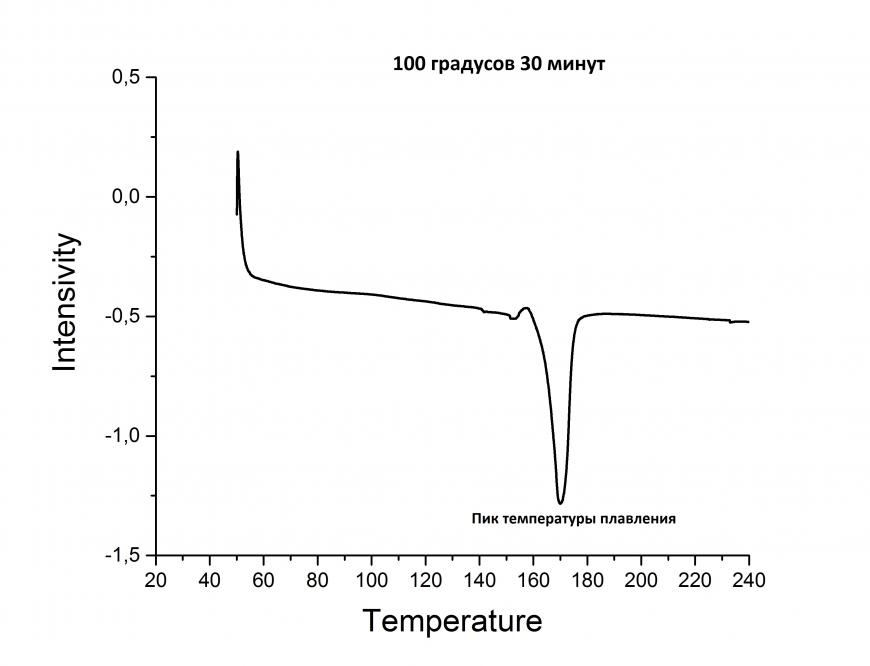

100 – та же картина похожа на то, что произошло при 80 градусах, только пик стеклования еще больше «растянуло». От пика кристаллизации даже следа не осталось. Филамент, так же как и при 80 градусах, деформировался.Рисунок 5. Филамент после закалки при разной температуре

Выводы: конкретно мой филамент (Janbex) имеет потенциал для закалки и увеличению его кристалличности. Уже при 80 градусах и после 30 минут, филамент перекристаллизуется. В теории это дает более прочный филамент и более прочные напечатанные модели. Но на практике нить филамента немного деформируется, насколько это будет критично для печати в принтере, я не знаю. Пока что мне не с чем сравнить свои результаты, т.к. это единственный филамент который у меня побывал. Со временем собираюсь приобретать другие, самые разнообразные филаменты и тоже их исследовать.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

У жильцов дома не появится жел...

Привет! Это важное замечание!Н...

Класс, жду. Рублю на первом не...

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...

Здравствуйте господа, у меня т...