Конкурс «БесконечныеВозможности» продолжается, а значит, есть новые работы и новые участники!

Ну и конечно, мы рады показать вам работы Сергея sergemax, который показал нам уже множество вариантов применения двухматериальной печати.

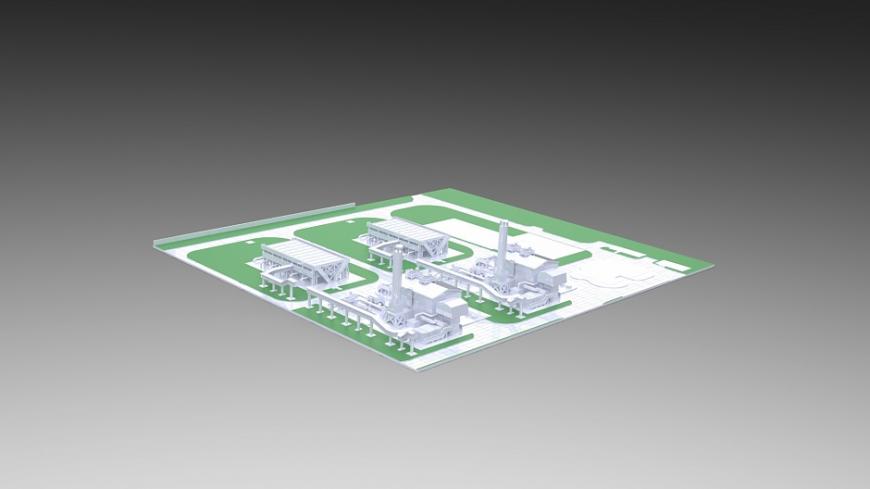

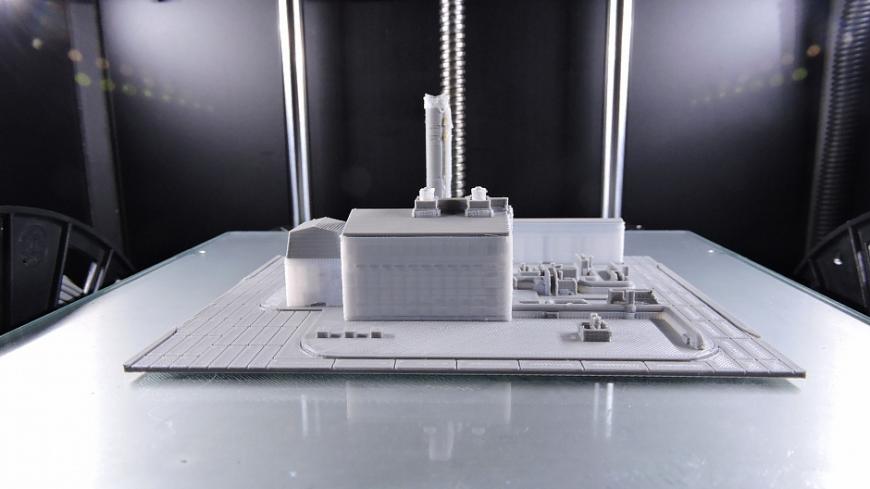

Пятый вариант применения от Сергея - изготовление уникального органайзера для флешек.Олег Designer93 представил на конкурс работу - «Печать промышленного макета»Представленная работа - фрагмента макета компрессорной станции, модель выполнена в масштабе 1:500 в SolidWorks.«Поскольку модель сложная и содержит много маленьких конструктивных элементов было принято решение печатать макет сборными частями с применением двух-материальной печати. Согласитесь, печатать все элементы (в данном случае здания, трубопроводы, эстакады и т.д.) по отдельности, а потом их клеить в единую конструкцию очень сложно.»«В макете можно увидеть элементы с минимальными размерами, такими как:

- опоры крановых площадок с сечением 0,81 x 0,81 мм;

- минимальный диаметр трубопровода - 1, 2 мм;

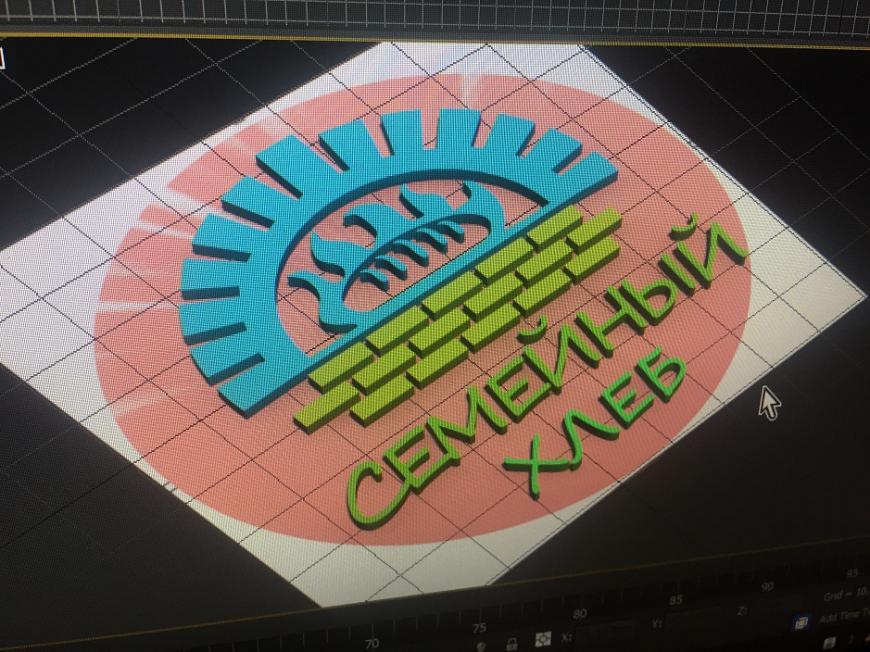

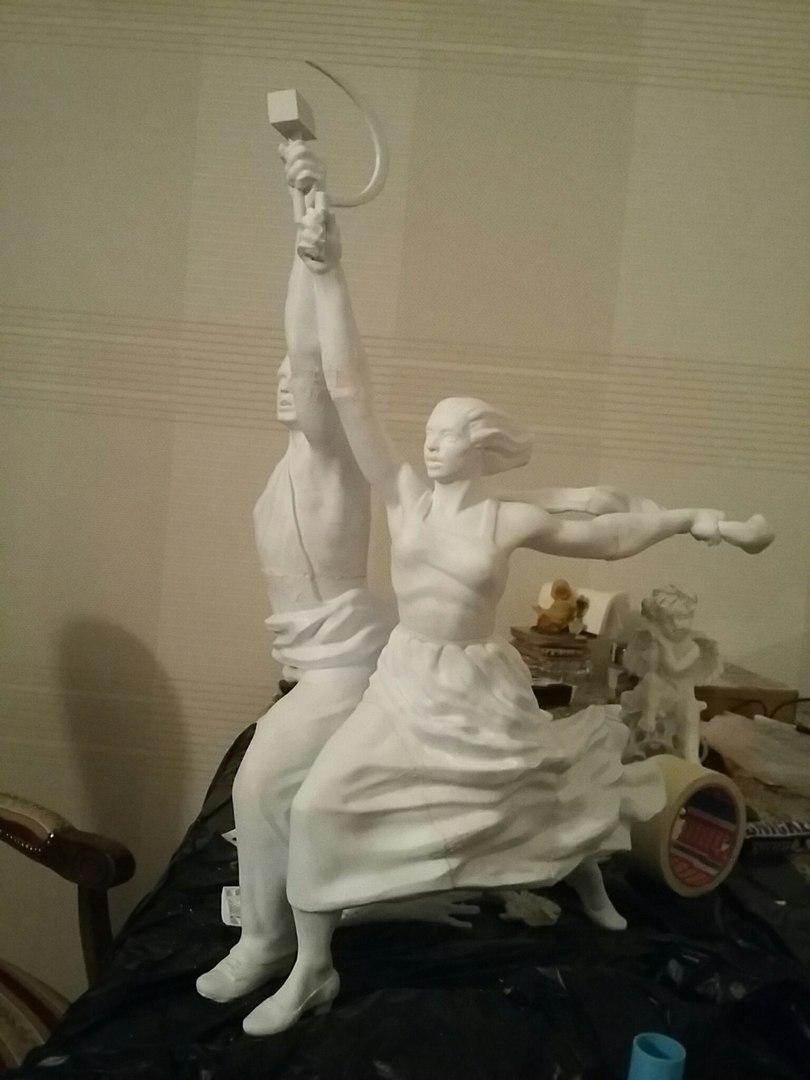

- толщина стенки - 0,54 мм.»С созданием штампа на 3D принтере нас познакомил Александр 3DFINTПоступил запрос на изготовления штампа-логотипа для семейной пекарни. Главное не забыть, что модель должна быть в зеркальном отражении :)Для изготовления штампа использовался гибкий материал REC FLEX.Также на конкурс была представлена очень масштабная работа - макет скульптуры В.Мухиной «Рабочий и колхозница», выполненный с помощью 3D печати. Этот пост во многом посвящен не только работе, но и проблеме многих 3D печатников, когда заказчик приходит с запросом 'сделайте еще вчера':evil: Но и в таких условиях бывает место творчеству!

Очень рекомендуем прочитать оригинал поста, он очень ироничен и пронизан любовью к своему делу - 3D печати:)«В 5 утра на столе стоят двое. Их крепкие сильные тела устремлены вперёд, пышную юбку относит в сторону сильный ветер. Шлейф развивается за их спинами. Они смотрят в окно. Там ещё темно. На горизонте замаячил робкий лучик надежды... А, нет, это солнце. »А вот так работа выглядела в итоге: после шлифовки, покраски и финальной обработки.

«Цифры и факты:

1) Печать выполнялась на принтерах Picaso 3D Designer и Picaso 3D Designer PRO 250 - параллельная работа на 4-х принтерах.

2) Ceramo Filamentarno! - 5 катушек.

3) SEM ABS натуральный - 6 катушек.

4) Команда обработки - 7 человек.

5) Общее время работы с момента начала печати до передачи заказчику - 5 дней.

6) Высота макета - 510 х 270 х 380 мм.»Как видите области применения 3D печати, в том числе, двумя материалами, совершенно различные.

А как используете свой Designer PRO 250 Вы?

Не забывайте ставить участникам «палец вверх», если Вам понравилась работа - в конкурсе предусмотрен отдельный приз «Выбор читателей 3DToday».

Еще больше интересных статей

Ниппель для выпрямления бутылок перед разделкой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ресивер к мембранному компрессору.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Надо обзаве...

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

Всем огромное спасибо за помощ...

))

Всем доброго времени суток!Явл...

Недавно купил себе первый прин...

Пожалуйста помогите. У меня во...

Доброго всем времени суток!При...