Возвращение в строй потрепанного жизнью FlyingBear P902

Так уж получилось, что мне пришлось расстаться с 3д печатью надолго. Но вот пришло время, стали наступать на пятки дела и проекты для которых без печати никак и кроме того, пролежав в инфекционке с ковидом 2 недели, у меня жутко зазудело в руках. Это стало толчком к реализации отсроченных и отложенных дел, в том числе ремонта принтера P902.

Китаец довольно долго пыхтел над моими деталюшками после покупки а я как мог помогал ему изображать старание. Накрывал журнальчиком стол, который грелся медленнее чем управляющий им транзистор, модернизировал плату (RAMPS 1.4, бестолку), подкручивал напряжение на блоке питания. Как-то не доходили руки сделать что-то более основательное. В один прекрасный день у двигателя экструдера отвалилась одна фаза и починив его, я решил модернизировать подающий механизм, поскольку замена пластика в нем была пыткой. После этого в нем стал застревать PLA из-за ухудшения охлаждения термобарьера. Времени заниматься принтером у меня не было и я стал печатать только ABS, спустя какое то время стал стучать подающий механизм, пропуская шаги, что меня несколько удивило, ведь драйверы я не трогал от слова совсем, настройки самые обычные и давно уже не менялись. Замена A4988 на DRV8825 привела лишь к тому, что моя плата пыхнула тогда, когда я этого не ожидал. Надо было понять что это всё не спроста и сдуванием пыли уже не отделаться. Пластик конструкции подразболтался, движок устал, на экране стали появляться кракозябры спустя какое то время после начала печати а потом он вообще стал зависать, не выключая нагреватели. После этого печатать я прекратил и стал решать другие свои проблемы.

В какой то момент 1-2 года назад (точно уже не скажу) я ударил кулаком по столу и сказал себе что когда-нибудь я его модернизирую, для чего заказал на али псевдофирменный термистор, подающий механизм titan, хотенд с радиатором E3D V6, титановый термобарьер к нему, провода в силиконовой изоляции 14awg, утеплитель стола, плату SKR 1.3 (была какая то акция и я купил ее за 1300р) и силиконовый носок на нагревательный блок. Всё это добро лежало мертвым грузом до недавнего времени и вот заветный час пробил.

Модернизацию начал с установки на принтер дна в виде фанеры от бабушкиного кухонного шкафа. Я попилил полки на куски и периодически что-нибудь из них делаю по хозяйству. Закрепил я ее закладными гайками, оставшимися от сборки двух принтеров (многострадального дрыгостола из трескающегося от взгляда акрила и медведа). Пожалуй, крепеж с запасом это одно из немногих положительных воспоминаний о китайском принтеростроении. На фанерке поселилась плата, крепление на латунные стойки, которые, в свою очередь, посажены на серый poxipol.

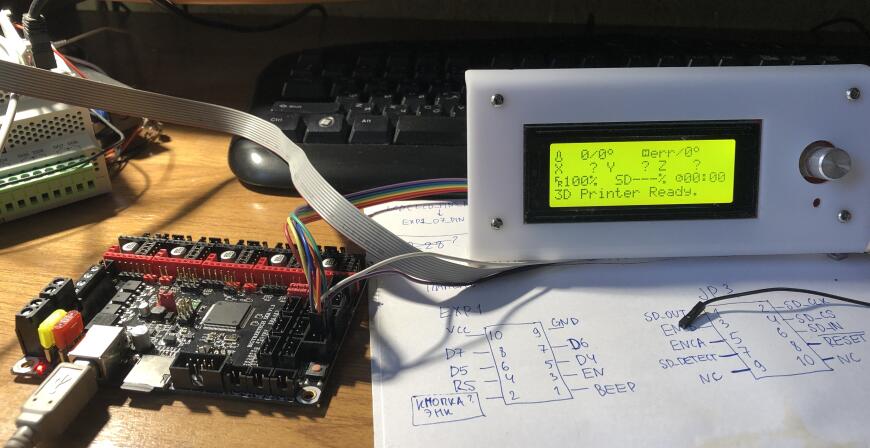

На фото также видно двойные провода, идущие к блоку питания, вторая пара это бывшие провода от стола. На их месте теперь силиконовые. Обычные провода совершенно не двигаются и для снижения потерь напряжения я решил усилить питание, это ведь 12 Вольтовая система и потери там критичнее чем на 24В. Также вы можете видеть изобилие наконечников на проводах. Наконечники используются для провода 0.5кв но по моему опыту, они работают и с меньшими сечениями, я часто обжимаю тонкий монтажный провод для удобства подключения блоков друг к другу в винтовые клеммы. Такие наконечники надежно обжимают и провод 0.35, могут даже тоньше но нужно зачистить вдвое более длинный конец и сложить вдвое а затем уже обжать.

Пример с монтажными проводами.

Не буду утомлять читателя историей об изучении документации на плату и принтер. Скажу лишь, что с помощью 3dtoday, группы вконтакте, посвященной P902 и изучению интернета я собрал все данные для настройки прошивки новой платы. Я провел эксперименты с экструдером чтобы вычислить шаги на мм подачи, в моем случае получилось 415. Мне не хотелось спалить плату и я тщательно изучил принципиальную схему SKR чтобы понять куда выходят пины EXP1 и EXP2, на этот раз интернет не соврал и чтобы подключить 2004 оказалось достаточно отрезать ключи на разъемах шлейфов Reprap discount smart controller и вставить их наоборот. Для меня было важно подключить имеющийся экран, поскольку я решил для себя, что не отдам ни одного лишнего мипса на отрисовку всяких красотулек на графических экранах, вся мощь 32 битной платы должна была пахать на качество печати.

Вспоминая о возможных проблемах из-за контакта бп с рамой принтера, применил винт с надетой на резьбу термоусадкой и одел на него самодельную резиновую прокладку под шляпку. Для дистанцирования корпуса бп и вертикального профиля принтера одел на винт пластиковую втулку. Проверил мультиметром, контакта нет.

Экструдер Франкенштейна был собран на креплении, заблаговременно напечатанном на еще работавшем принтере, материал - ABS от FDPLAST. Модель нашел на каком-то сайте для 3d моделей, уже не помню. Всякие полезности для медведа я собирал по всему интернету заранее. Финальная версия пару раз сломалась и сейчас немного отличается. Аккуратность пострадала, пластик повело но со своими задачами оно справляется.

Малогабаритного мотора у меня нет, установлен обычный. В нагревательный блок я на всякий случай напихал алюминиевой фольги вокруг термистора, для лучшей отзывчивости регулятора, поскольку у меня термистор без гильзы. На момент сборки хотенда я даже не знал, что бывают термисторы в гильзах. Фото старое, сделано около года назад.

Нагревательный стол. Приклеен утеплитель. С ним проблем не было вообще, клеится отлично, температуру держит.

Стол у меня глубоко интегрирован с нагревателем, они неразделимы.

Соединения выполнены, провода сгруппированы с помощью изоленты и термоусадки, теперь можно заняться серьезным диайваем.

Первым делом необходимо избавиться от угрюмо провисшего ремня оси X. Не знаю как вам а мне хочется печатать круги а не овалы. Необходимо изготовить натяжитель ремня, не имея работающего принтера.

Вот и настал тот заветный момент - вы наконец можете сказать что уроки труда были не бесполезны. Расчехляем ручной лобзик, канцелярский нож и начинаем столярный угар, не забудьте наждачку. Краснодеревщик из меня так себе, но вы сами все увидите на фото. Судя по форме пластмассовой боковинки оси X, китайцы были всерьез настроены предусмотреть в набор для сборки натяжитель заводского изготовления но толи рука дрогнула у комплектовщика, толи китайский прораб понял, что натяжителя по одной оси все равно недостаточно и приказал не маяться ерундой. В итоге место под натяжитель есть а натяжителя нет. Штифт диаметром 3мм, на который одет ролик ремня оси X болтается в характерных полукруглых углублениях диаметром 8мм. В них мы и встроим наш колхоз.

Драматическая часть истории.

Если кто-то сейчас скажет, что делать их из дерева это плохая затея - он прав. Но фанеры и пластика под рукой не было на тот момент. И вот мы почти закончили...

Нам остается только просверлить отверстия и пару раз капнуть клея.

В расстроенных чувствах иду искать более подходящий материал. Нашел какой-то листовой пластик, не знаю какой именно, по физическим свойствам он более всего напомнил мне HIPS. Повторяем недавние операции но уже не лобзиком а канцелярским ножом, хотя если у вас будет акрил или оргстекло то лобзик далеко не убирайте.

Пластик хорошо обрабатывается ножом и клеится суперклеем, гайки работают здесь на прижатие к пластику но зафиксировать их клеем лишним не будет. Получилось недурно, штифт поджало и он плотно сидит в пластике, вывалиться при сборке даже не намекает. При вдумчивом взгляде на конструкцию природная паранойя возобладала и я подклеил плашмя еще один слой пластика, как показала эксплуатация - не зря.

Идем к принтеру и ставим наш протез.

Концы ремня не были закреплены а мелких стяжек, как назло, нет. Чтож, пластика у меня предостаточно:

Вкручиваем винты М3 в гайки и радуемся. Я не стал натягивать ремень слишком сильно, в конце концов я тут не бас гитару собираю.

С осью Y дело обстоит проще. И хотя наколхозить натяжитель там будет посложнее, с некоторой сноровкой ее можно натянуть без натяжителя и зафиксировать, нужно максимально далеко вставить конец ремня в зубастенький паз на пластмаске для валов. Мне это удалось, натяжение не то чтобы прекрасное но печатает точно. Я придумал пока лишь такие способы, которые необратимо меняют пластмаски а я морально не готов к этому. Почти всё, осталось притулить охлаждение драйверов 4988, поскольку в предыдущей жизни их перегрев приводил к пропуску шагов. Храни Ктулху мою радиотехническую помойку, оттуда я откопал вентилятор, история которого необычна. Он достался мне с другим барахлом и не хотел крутиться, его крыльчатку было сложно прокрутить рукой, настолько он был тугой, не знаю что с ним делали. В общем несколько сессий с WD40, включая отмачивание в пакете и он разработался, после чего оказалось что это весьма хороший вентилятор без вибраций и абсолютно не шумный. Колхозим крепление:

Полностью готовый вариант после установки:

На вертикальной стенке виднеются несколько слоев синей изоленты, для выравнивания направления дутья вентилятора. Принтер почти готов к эксплуатации. Оставалось накатить прошивку и тут я намаялся знатно. Я задавал тут вопрос по поводу проблемы с пид регулятором, которую, к счастью, удалось решить с помощью товарища Mazeldorff . До этого я просидел неделю меняя версии прошивки Marlin и конфиги. Пока я еще тестирую стабильность и качество прошивки, к тому же не все конструктивные проблемы принтера решены на данный момент. Но на данный момент качество печати меня вполне устраивает. Что же нужно сделать теперь? Нужно подстелить соломки, поскольку я не имею желания снова телепортироваться на урок труда. Моделируем и печатаем нормальный монолитный натяжитель. Как раз повод познакомиться с Fusion 360.

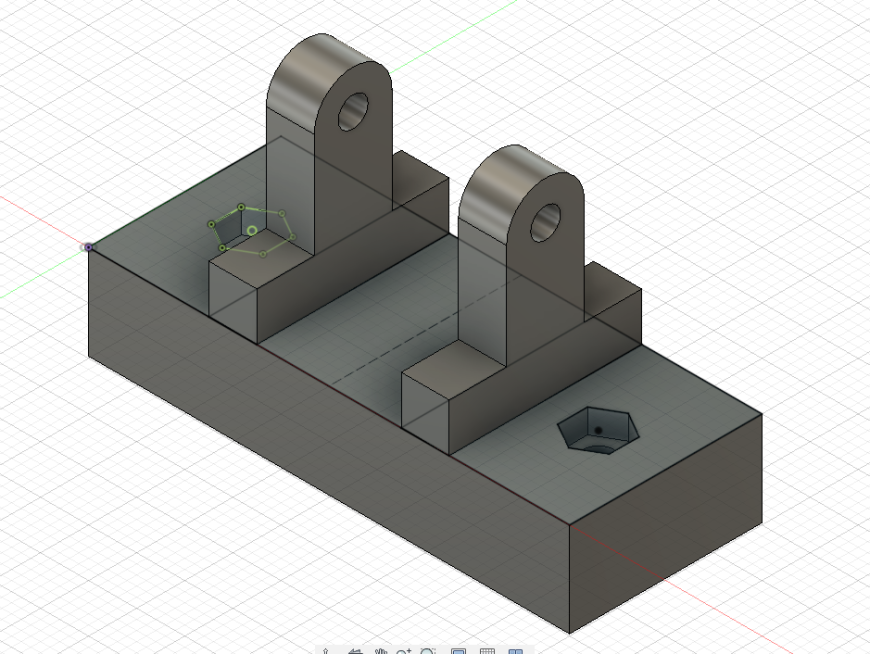

Наверняка он смоделирован не совсем так как следовало но все успешно экспортировалось:

С деталью всё в порядке, искажения вызваны съемкой через линзу, псевдо "макрообъектив".

Вплавляем паяльников гайки и всё. Попробовал на прочность руками, ничего не трещит, всё довольно крепко, что особенно удивляет в случае с ABS Fdplast. У меня нечасто получаются крепкие детали из него. Этот цвет как раз из неудачных. Предыдущий (голубой) был заметно крепче. Этот любит рассыпаться по слоям. В прошивке сейчас не включены никакие новые фичи (автоуровень, LA и тд) буду добавлять их по мере обкатки принтера. Единственное что я активировал это карту памяти.

Ощущения от результатов печати: кажется что я получил принтер уровнем выше, стенки стали более ровные, углы меньше выпирают, печать с поддержками перестала быть адом, поддержки намного легче отделяются, реально работают, пластик дозируется намного лучше, перекрытие заполнения и периметров прям как нужно. Осталось только что то сделать со столом, стоит его неаккуратно тронуть и можно калибровать заново. Слоновью ногу я еще пока не победил. В общем есть еще чем заняться.

Всем спасибо за внимание.

Еще больше интересных статей

Разыгрываем принтер на 23 февраля!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Управление любым пультом через Алису (физическое нажатие кнопки)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Держатель вентилятора не преду...

Интересный обзор! Спасибо

Да, вполне себе симпатичненько...

Creality K1C&nbs...

Недавно случайно сломал плату...

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...