Печать угленаполненным нейлоном.

Хочу поделиться опытом печати угленаполненным нейлоном U3Print Nylon Carbon 2. Этот материал один из доступных для печати на принтерах со "стандартными" температурами сопла - до 260 градусов, и стола - до 100 градусов. Принимаем во внимание, что это температуры в попугаях и скажем у меня при выставленной 100 градусов, центр стола греется на 105, а в 5 см от него уже 95....

Большая шестерня.

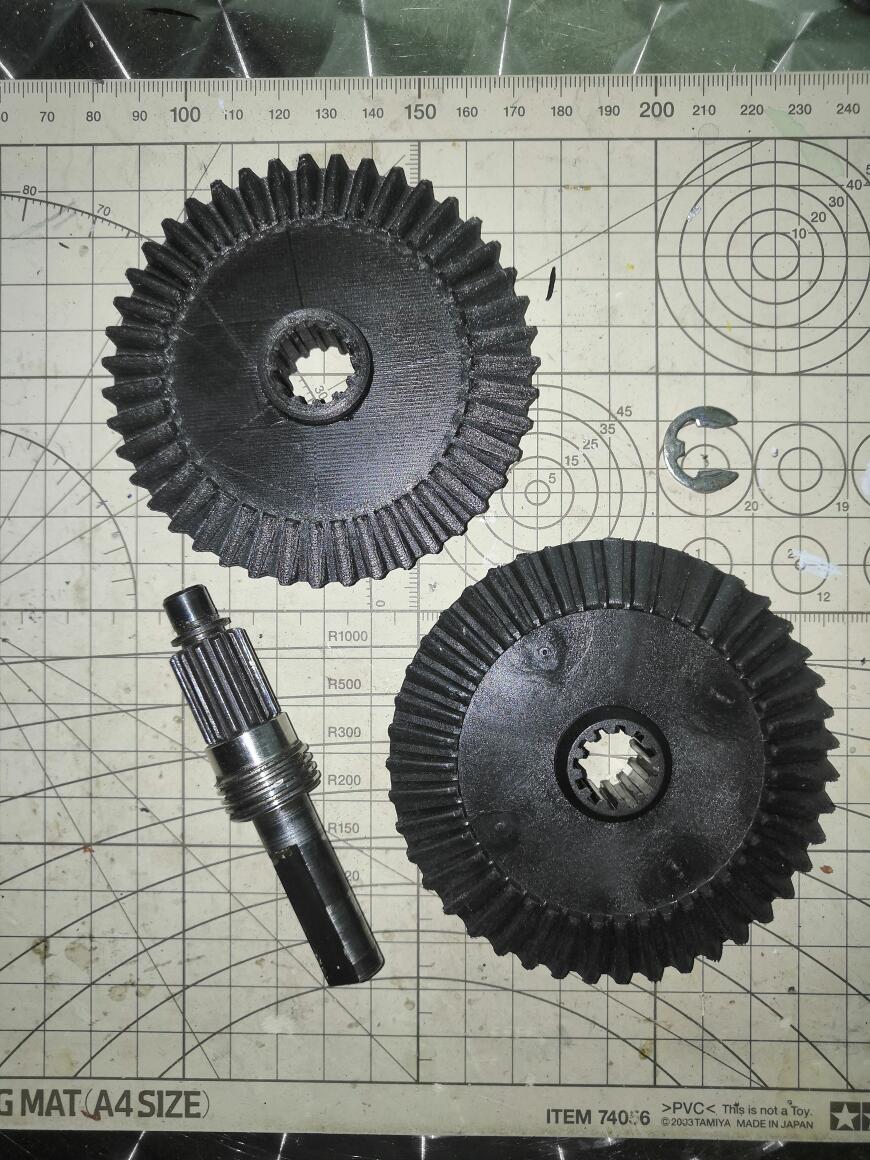

Исходник, шестерня от бензопилы Байкал 541А,справа внизу, слева вверху напечатанная, слой 0,12мм:

Слизало несколько зубцов, оригинал стоит от 400 до 800 р. По словам заказчика живет оригинальная от полугода до года.

Моделирование проблем особых не вызывает, правильные замеры и Компас справились отлично. С чем столкнулся при печати: с внутренней стороны шестерни есть вырез и 8 ребер жесткости+от центра к краям идет скос. Так вот, если вы их напечатаете из нейлона, вы проклянете все, вынимая поддержки между ребрами. Советую попросту их не моделировать, технология FDM позволяет усиление сделать в виде заполнения и 50% героидом сохранит жесткость полностью. Поддержки конечно останутся для печати скоса, но они удаляются легче, а при наличии бормашины типа "дремель" еще и заполировать можно.

Сам материал U3Print Nylon Carbon 2 имеет небольшую усадку 1-1,5% поэтому следует ее учитывать, либо при моделировании, либо в слайсере. Для больших деталей это не критично, а вот для маленьких.. смотрите далее. Здесь же из-за усадки пришлось два раза печатать центральную часть (благо она выступает и можно только часть цилиндра напечатать) - печать "размер в размер" выдал люфт при посадке на вал. Второй вариант с увеличением внутренних зубьев в 0,2 мм сел отлично.

Маленькая шестерня.

Знакомьтесь, 16 мм боли(в центре) от производителя подъемного механизма стекла какого-то авто.)))

Почему боли? Вот слушайте:

Моделирование тут простое, даже проще чем предыдущая. Главное посчитать количество зубьев и градус их наклона. Далее начинаются проблемы. И не только из-за размера. Во-первых, это дело печатается соплом 0.2 мм. Следовательно скорости не ахти. Я сначала распечатал тестовую из PLA для проверки попал в наклон зубьев или нет. Вроде как попал, но вот потом... господа и дамы, ВСЕГДА проверяйте весь термоканал при замене низкоградусного пластика на высокоградусный, особенно если последний - композит. У меня PLA, смешавшись с угленаполенным нейлоном, встал колом прямо в сопле, после чего филамент нейлона обломился прямо у входа в горло. Вот и приехали... ДВА часа я потратил на прочистку горла и сопла, помог как ни странно АБС, с его помощью вытащил обломки и выдавил все остальное.

Во-вторых, столь маленькие детали стоит печатать по 2 и более, чтобы слои нормально охлаждались. Иначе пластик немного ведет от перегрева. Перегрев из-за того, что при таком маленьком сопле, нужно немного повышать температуру сопла для проходимости пластика. Данные детали печатались слоем 0,12 мм.

После печати замеры показали разницу с 3D моделью в 0,3 мм по-диаметру. Это критично при таких размерах, заказчик после примерки сообщил о небольшом люфте между зубьями. Благо внутренний посадочный диаметр мы заранее сделали меньше, чем нужно, там посадка на зубья. Опять же выход следующий: уменьшаем еще посадочное отверстие на 0,2-0,3 мм(оно потом усядется после при печати), наружный диаметр при расчете в Компас изменять на модели не получиться. Поэтому это делается в слайсере - увеличиваем всю модель на 1-1,5% в итоге получаем нужный размер. Опять же нужна примерка.

Итого могу констатировать - детали получаются отличные, но нужно печатать тестовые, возможно частями, ибо попасть в размеры с первого раза из-за усадки даже с расчетами сложно. Пластик имеет усадку 1-2%, что безусловно следует учитывать. А когда печатаете маленькие детали подгонять размеры обязательно.

Печать маленьких деталей лучше проводить соплом 0,2мм, слоем в 0,12мм по 2 и более штук, с небольшим перегревом. Так получите отличную адгезию и нормальное охлаждение слоев.

Ребра жесткости в некоторых случаях можно заменять заполнением 40-50%, со снижением до 25%, если нагрузки небольшие.

Всем удачной печати!

Еще больше интересных статей

Преобразователь низкопотенциальной энергии по органическому циклу Ренкина.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Долго думал о том, стоит ли выкладывать такой проект...

3д модель кнопки инсталляции под плитку для скрытый монтажа сливного бачка унитаза.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Можно конечно. Но с FTA 06 буд...

Ахах, спасибо, спасибо =)

От всей души поздравляю! Думаю...

Всех приветствую. Столкнулся с...

При печати иногда съезжает сло...

Доброго времени суток!Столкнул...

Доброго времени суток!Задачка...