Как я перестал беспокоиться и полюбил печать композитами - Часть 4

Я помню все твои трещинки, ePA-CF!

До некоторых пор мое знакомство с композитами разных сортов проходило легко и безоблачно. У материалов всегда бывает своя специфика, но я без особых проблем находил для каждого из них свою нишу. Неудачные материалы тоже встречались, но тот, о котором речь пойдет сегодня, - он другой. Он не неудачный, правда. Он просто не должен быть композитом - все это наполнение ему только вредит. Впрочем, обо всем по порядку.

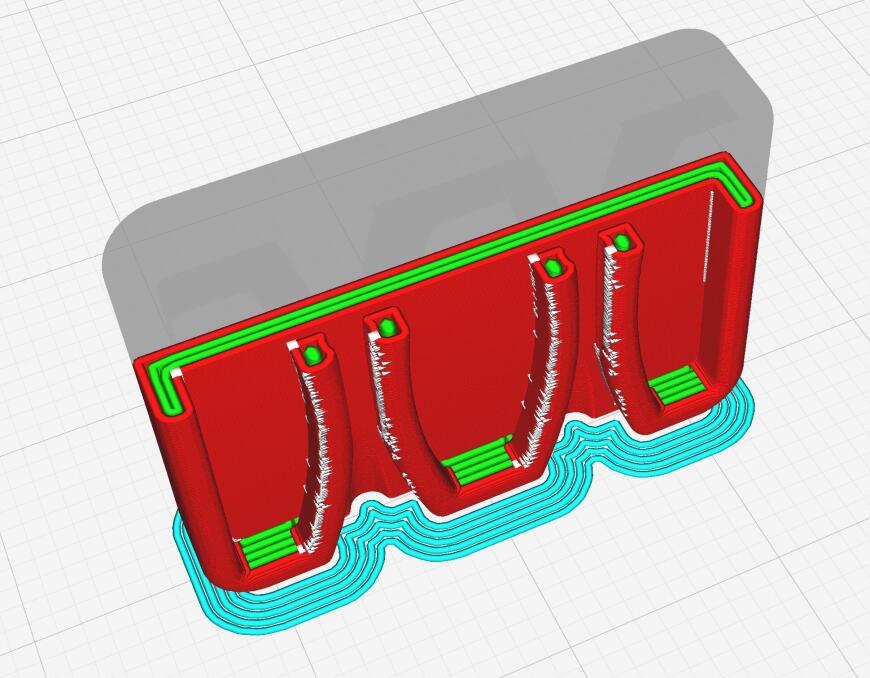

Когда в один прекрасный день у меня снова размоталась катушка из-за неудачной конструкции прищепки, я решил, что с этим надо что-то делать. И пролистав пару дюжин вариантов дизайна остановился на вот такой (здесь она разрублена):

На деле это натуральный пыточный тест для многих материалов. Подпружиненные элементы не касаются соседней стенки и имеют ничтожную толщину, один периметр и капля заливки. На этих же элементах масса ретрактов, которые обещают нам усладу взгляда видом тысячеструнной арфы, если не настроить параметры правильно. Требуется отличная межслойная адгезия и очень точная печать. Пластик должен быть упругим, чтобы эти вот пружинки реально пружинили, но не ломались. Усадка недопустима. И честно говоря, едва ли не лучшим выбором пластика для такой вот детальки стал бы PETG. Но мне почему-то в голову втямяшилась идея попробовать новый нейлон-карбон от eSun, ePA-CF.

Этот композит пользуется большой популярностью среди наших иностранных коллег, потому что это самый дешевый композит, который обещает "совершенство карбона" при заявленных температурах печати, доступных владельцам простой открытой Прюши. И пользователи в основном отзываются о нем положительно. Но у меня он по итогам знакомства не вызвал ничего, кроме недоумения.

Начитавшись блогов, в частности вот этого: https://www.schweinert.com/my-recipe-for-3d-printing-with-esun-pa-cf/, я, разумеется, тщательно его просушил. Целые сутки на температуре 70 градусов, а то и больше. Композит изготовлен на основе то ли полиамида-6, то ли полиамида-66, которые славятся крайней гигроскопичностью. Кроме того, они себя принципиально по-разному ведут на печати, когда влажные, и когда сухие. У влажного полиамида-6 существенно повышается плотность, а вода в пластике начинает играть роль смазки. То есть сопливится он влажным на запредельном уровне. Впрочем, влажным я печатать и не пробовал.

Настройка-калибровка установила, что заявленный производителем диапазон температур печати 230-260 - это такая маркетинговая уловка. На деле оптимальной температурой для него оказалась 260-265. А на этой температуре он течет и тянется даже сухим. В итоге пришлось работать с довольно глубоким ретрактом в 1.2 мм и включить коастинг на 0.2. Но еще один сюрприз был в настройке потока: по калибровочному кубику она получилась 84% от нормы. Значения ниже этого - это только вспенивающиеся филаменты. Может, этот тоже пытается вспениваться? Выяснилось, что нет, но проблемы только начинались.

Для печати были определены следующие параметры:

- Хотенд: 260 (первый слой - 265);

- Обдув 20% (для мостов 40%);

- Стол: 65 (первый слой - 70);

- Поток: 84%;

- Ретракт 1.2 мм при скорости 25 мм/с;

- Коастинг 0.2 мм;

- Сопло 0.4 (закаленная сталь), слой 0.12, снизу и сверху по 9 сплошных, 5 периметров;

- Скорость 30 мм/с.

И печать не удалась. Примерно за 10 минут до конца одну из деталек - я печатал сразу 6 штук - оторвало от стола, и остальные посыпались, как костяшки домино. Адгезия к столу оказалась недостаточной, несмотря на 2 мм брима вокруг каждой из деталей и использование специального клея.

Я вынул недопечатанные обломки из принтера и начал их препарировать. А тем временем поставил на печать при тех же парамерах тестовую палочку 100х10х5 мм со слоем 0.2, 5-ю периметрами и 5 слоями сверху-снизу.

Детальки же просто рассыпались в руках:

Они ломались вдоль слоя, причем не только по тонюсенькой пружинке, но и по непрерывной стенке. Пока я их ломал, со строны принтера донесся негромкий "чпок", и я увидел, что мою тестовую палочку тоже оторвало от стола. Напомню, палочка имела толщину-высоту всего 5 мм:

На фото выше усадка видна невооруженным взглядом. Поняв, что с адгезией к столу надо что-то делать, я закинул оставшиеся обломки деталек-пружинок в контейнер с влажной губкой, чтобы они увлажнились. Это такой совершенно штатный метод повышения эластичности нейлона, и я захотел проверить, не приведет ли это увлажнение к получению желаемых характеристик по упругости - ломаться, может, перестанут...

На фото выше усадка видна невооруженным взглядом. Поняв, что с адгезией к столу надо что-то делать, я закинул оставшиеся обломки деталек-пружинок в контейнер с влажной губкой, чтобы они увлажнились. Это такой совершенно штатный метод повышения эластичности нейлона, и я захотел проверить, не приведет ли это увлажнение к получению желаемых характеристик по упругости - ломаться, может, перестанут...

Пока они там увлажнялись - оценочно, часа 4, - я закинул на печать еще одну палочку при температуре стола в 100 с повышением ее до 115 на 3-м слое. Есть такой метод, нацеленный на снижение напряжений детали - постепенно повышать температуру стола при печати, а не снижать ее. Принтер у меня, напомню, с закрытой камерой. Термометр показывал стабильные 55 градусов внутри.

Пока палочка печаталась, я начал изгибать ту, что не допечаталась до конца. Долго гнуть не пришлось - с характерным "КРЯК!" она разломилась поперек слоев при изгибе градусов на 15. При этом первые слои сопротивлялись, остались цельными - на них обдува не было:

Я живенько принудительно отключил обдув на печатаемой тестовой палочке номер 2, и продолжил ломать. При изгибе на 35 градусов сдались и первые слои, причем с частичным отрывом стенок:

На этом этапе можно было уже прийти к выводу о негодности пластика, но я решил подождать результатов увлажнения. Увлажняемые детали, напомню, не допечатались до конца. И после извлечния их их увлажнятора ломаться они все же перестали - начали гнуться. Но при этом еще и слоиться по стенкам:

На этом этапе можно было уже прийти к выводу о негодности пластика, но я решил подождать результатов увлажнения. Увлажняемые детали, напомню, не допечатались до конца. И после извлечния их их увлажнятора ломаться они все же перестали - начали гнуться. Но при этом еще и слоиться по стенкам:

Здесь своою роль играет, видимо, то, что вода проникла в щели из-за того что деталь была открытой. Для допечатанной этого происходить было не должно - верхний слой все же не пустил бы влагу между стенок. Наверное. А тем временем допечаталась тестовая палочка номер 2, и ее все же не оторвало от стола. Из соображений постепенного снятия внутренних напряжений я дал ей остыть вместе с камерой на протяжении минут 40. Ломать уже не стал, а сразу засунул в свой импровизированный увлажнятор. На всю ночь.

Утром палочка была извлечена и подвергнута изгибу. Нет, она уже не ломается и не слоится. Но посмотрите, насколько она гнется!

Почти 90 градусов! При этом происходящая деформация не упругая, деталь не восстанавливает свою форму полностью:

Почти 90 градусов! При этом происходящая деформация не упругая, деталь не восстанавливает свою форму полностью:

Эффект слоновьей ноги здесь также прекрасно заметен - стол был раскочегарен до 115, напомню. Но это можно компенсировать в слайсере, а вот можно ли поправить механические характеристики материала, который то чрезмерно хрупкий, то чрезмерно гибкий? с этой мыслью я забросил палочку в дегидратор на 4 часа при температуре 70 градусов.

И знаете, это помогло. После печати в закрытой камере при температуре внутри в 55 градусов, после стола, разогнанного на 115, посли ночи увлажнения и после 4 часов в дегидраторе, котрые высосали лишнюю влагу, а оставшуюся равномерно распределили в объеме, палочка приобрела хорошие механические характеристики, которые я и ожидал получить. Примерно такие, как нейлоновые пряжки на рюкзаках: в меру упругая, обратимо деформируемая, пружинит, но не игибается, и нет никаких следов хрупкости. И кстати, после дегидратора она уже перестала становиться пластилином, если ее увлажнить снова. Более эластичной - да. Но не пластилин, как при первом заходе.

Но подумайте, сколько было затрачено усилий, чтобы добиться этого результата! По этапам:

- Просушка катушки 24 часа;

- Увлажнение напечатанной детали 12 часов;

- Просушка и глубокий отпуск увлажненной детали 4 часа.

И я задал себе вопрос: а оно мне надо? Конечно, этапы описанного технологического процесса можно сократить и подобрать какой-то оптимум, который не будет столь мучительным. Но что мы получим в итоге? Мы получим... НЕЙЛОН!

Все добавки "совершенства карбона" не улучшают сколь-нибудь существенно механических характеристик детали в сравнении с той же самой, напечатанной хорошим чистым нейлоном. Единственная характеристика, которая улучшается заметно - это температура размягчения итоговой детали. С карбоном она более термостойкая. Все остальные характеристики, даже если просто их взять с сайта производителя, едва-едва превосходят другие печатные нейлоны, и близки к вашему привычному PETG. Может, этим композитом печатать легче? Да не сказал бы - отрыв детали от стола у меня происходил крайне редко, и от композита я этого никак не ожидал. То есть проблемы печати чистым нейлоном тоже остались на месте. Кстати, осталось и преимущество в возможности печати мелких деталей тонким соплом. Других преимуществ не замечено. Ну разве что матовая поблескивающая стеночка.

Конечно, может оказаться, что я что-то сделал совсем неправильно. Но для себя на вопрос о том, стоит ли переплачивать за магическое слово "карбон" в названии этого вот конкретного композита, я ответил отрицательно. Дополнительные сложности в печати вы получите - начиная с необходимости использовать закаленное сопло из-за абразивности композита. Какие-то дополнительные качества итоговой детали - вы их, наверное, не заметите. Возьмите другой композит, который дает реальные эффекты повышения прочности - таких много. А в лице ePA-CF мы имеем дело с композитом ради композита - потому что можем напихать рубленое волокно в филамент из дешевого полиамида-6 и удвоить цену. То есть хайп ради хайпа.

Ну а завершая эту печальную главу, хочется еще раз напомнить, что качественная печать многими композитами часто требует серьезного оборудования, высокотемпературного цельнометаллического хотенда, закаленного сопла, горячего стола и закрытой камеры. На примере ePA-CF мы видим, то производитель занизил рекомендуемые параметры печати, чтобы можно было, наверное, продавать материал владельцам принтеров начального уровня. Моя практика показала, что для получения хороших механических качеств все эти рекомендованные параметры надо читать по самой верхней грани, а то и выходить за эту грань. На открытом столе печатать этим композитом, видимо, можно, но оптимальных характеристик так не получить. Да и вообще целый техпроцесс пришлось наворотить, чтобы на них выйти.

Катушку я все же оставил. Но пользоваться этим пластиком явно буду крайне редко. Caveat emptor.

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

К сожалению, при включении в р...

Водяное охлаждение всех двигат...

Да полно таких, в автомагазине...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...