CHC Pro в Creality K1\K1C\K1SE\K1M

Всё, что вы делаете, делаете на свой страх и риск!

Также нужен рут доступ для модификации конфига принтера и нужна кастомная голова для CHC Pro т.к стоковая не подходит (но есть нюанс). Статью дополню если найду нормальную голову (или спроектирую сам)

Оглавление

1. BOM

2. Подготовка

3. Разбор головы

3.1 Сравнение радиатора юникорн и К1 вулкан

3.2 Пайка и обжим проводов

3.3 Пару слов про ножки вентилятора радиатора

4. Сборка

5. Тесты

5.1 Температурная башня

5.2 Максимальный объёмный расход

5.3 Тест PA

5.4 Тест коэф потока

5.5 Кубик XYZ

6. Итоги

Причины замены стокового сопла Unicorn много, несколько из них:

- Малый объёмный расход

- Плохая настройка PA\LA и откатов

- Непродуманный дизайн термобарьера, из-за чего плохо разогревается пластик

- Удобство замены сопла на стандартные Volcano

И прочие причины. Для замены выбрал хотенд от Trianglelab - CHC Pro, который греется до 115W - для сравнение, стоковый греется ~60W. Также к нему подходят volcano сопла, что даёт более высокий объёмный расход и более качественную печатъ (по мнению автора статьи).

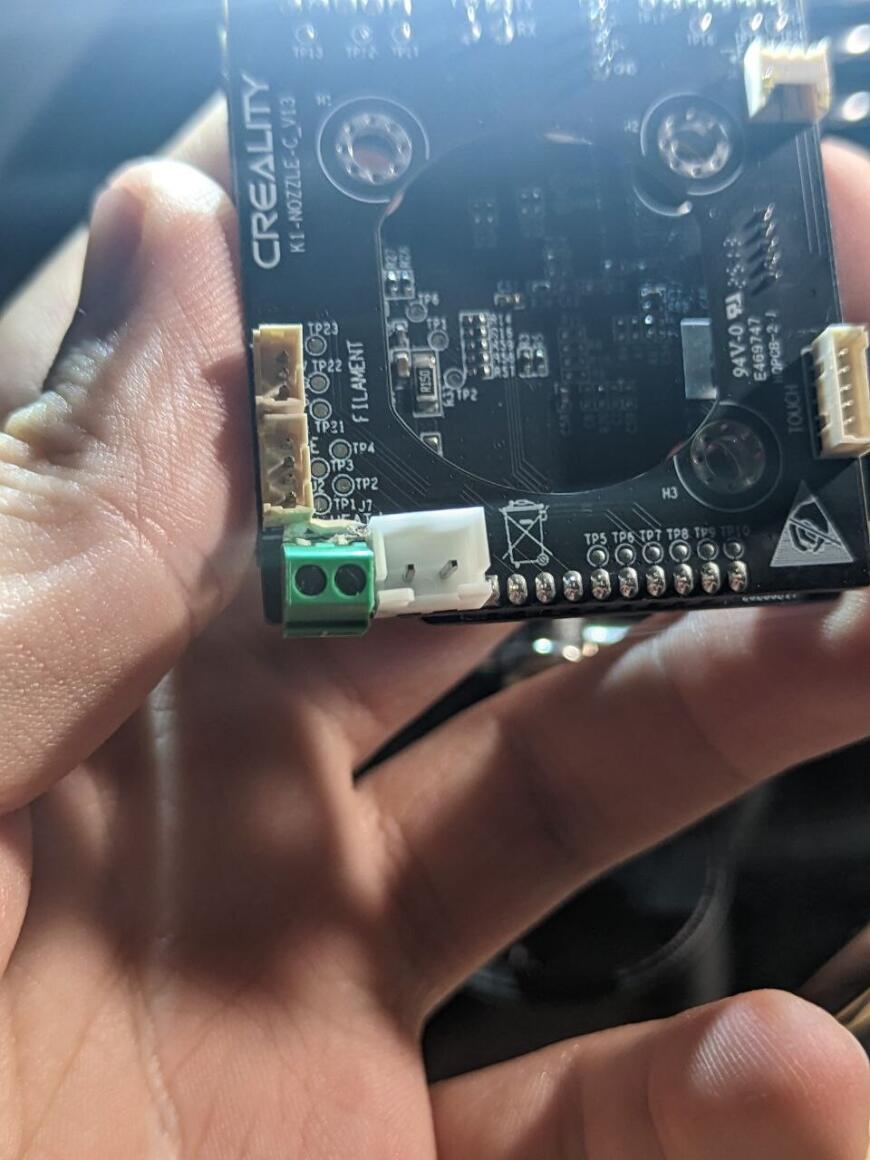

Поскольку максимальная мощность этого хотенда составляет 115W по сравнению со стоковыми 60W, стоковый разъем JST-XH расплавился бы при использовании CHC Pro на полной мощности. Поэтому для питания хотенда надо припаять 2-х контактный винтовой разъем с шагом 2,54 мм, который может обеспечивать до 6 А.

BOM

- CHC Pro с силиконовым носком и термистором PT1000 - можно взять и другие варианты, но этот самый надежный и долговечный

- Термобарьер для Ender 3 S1 биметалл - 1шт. Можно взять полностью титановый, но качественный стоит 2-3х дороже. Также со слов пользователей оно даёт более лучший результат (думаю, качество печати или макс. потока на ~5-15%) чем биметалл, но тут уже на ваш выбор

- Volcano сопло - 1 шт. Тут на ваш выбор, я лично взял Mellow Volcano с карбидом, который стоит дороже остальных, но и оно очень долговечное и греется где-то между медью и латунью

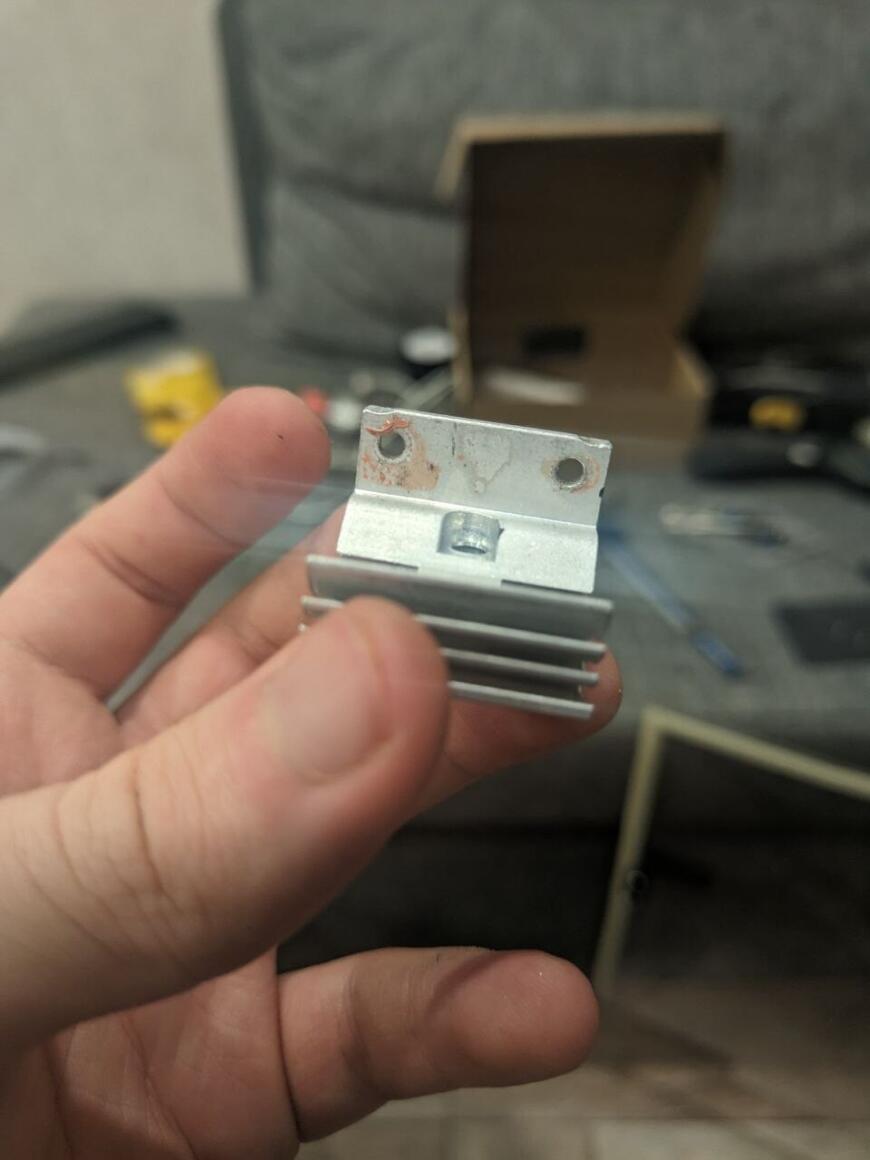

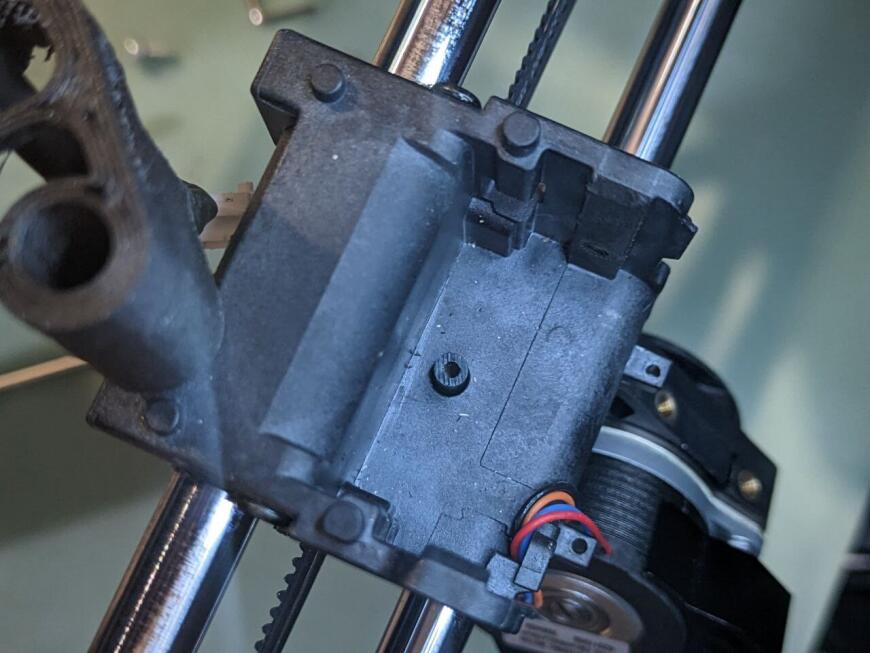

- Радиатор К1 старой ревизии - 1шт. Выбираем тот, у которого сзади есть отверстие для болта

- М4х5 гужон с плоской головой - 1 шт, для крепления термобарьера в радиатор. Можно и обычный винт м4 брать, но гужоны намного лучше для этого подходят

- М3х12 DIN 7991 - на замену плохим штатным креплениям. В целом можно попробовать и DIN 912, но там вырез под потайную головку, так что смотрите сами

- М3х6 DIN 912 - на замену плохим штатным креплениям

- Винтовые клейма KF128-2.54-2P - 1 шт, для питания хотенда

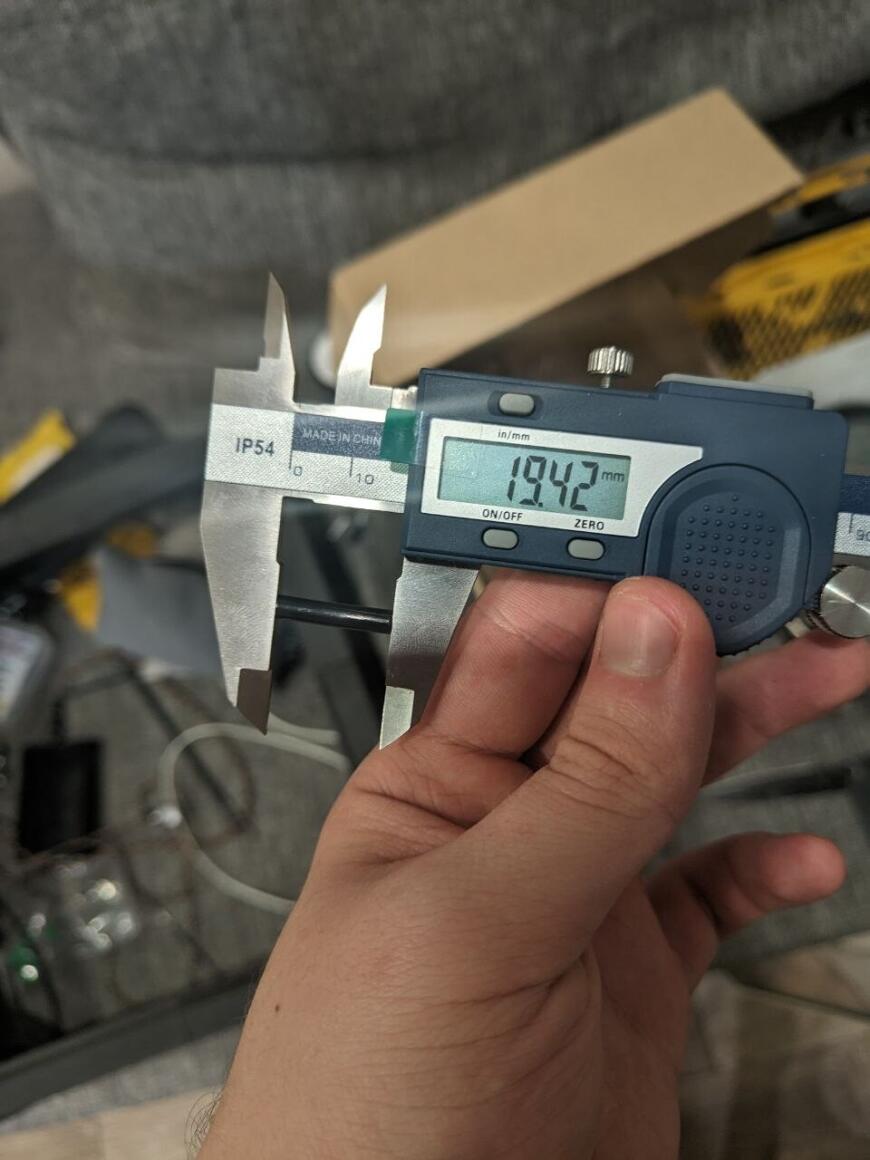

- PTFE трубка 4х1.9 длинной 19.42мм - 1 шт, для соединения экструдера с термобарьером, а диаметр отлично подходит чтобы не было движения прутка в голове, из-за которого могут быть погрешности в PA\LA (по мнению автора статьи)

- JST PH 2.0 - 1-2 шт, желательно брат набором.

- Кримпер для обжатия пинов. ВНИМАНИЕ! Плоскогубцы не подходят для пинов, купите специальный инструмент

- Набор для пайки - паяльник, флюс, припой, медная оплётка, оловоотсос и прочее - для замены штатного разъёма на винтовые клейма

После того как все детали были получены, можно приступать к подготовка к сборке и самой сборке

Подготовка

Перед сборкой советую проверить качество комплектующих - лишним не будет

Далее надо в радиатор вкрутить заранее гужон для удобства

Далее следует заранее прикрутить термобарьер в хотенд, а потом сопло. Для более простого монтажа снимите силиконовый носок с хотенда.

ВНИМАНИЕ! Термобарьер должен быть скручен полностью (как на фотографии), а сопло должно быть вкручено в хотенд и чтобы оно упиралось в термобарьер, но не в горло хотенда, иначе есть риск протечки филамента или, если сильно закрутите сопло, сломаете керамический нагреватель

Примерно так вкрутить термобарьер, можно чуть глубже

А так сопло должно быть. Ничего страшного что оно выпирает - главное закрутить на горячую её в конце и чтобы оно не протекало

После того как отрегулировали сопло и термобарьер, открутите сопло на 1-2 оборота - надо его потом вкрутить нагорячую во избежания плохого контакта

Разбор головы

После всех действий - включаем принтер, нагреваем хотенд, прочищаем шомполом старое сопло от остатков пластика и остужаем сопло до 40 градусов. Можете не прочищать сопло, а просто убрать филамент из экструдера

Далее после остужения хотенда выключаем принтер И ВЫНИМАЕТ ШНУР ПИТАНИЯ ИЗ ПРИНТЕРА (ТБ как бы), разбираем голову, разбираем хотенд и вынимаем плату головы

https://www.youtube.com/watch?v=_Er9MPy4S6s

Хорошее видео как разобрать хотенд, только сопло можете не разбирать, если не хотите

Дополнение к видео: Винты для бокового крепления М3х13 DIN 7991 и крепление радиатора М3х6 сразу под замену - слизываются быстро и качество, кхм, китайское

Винты крепления радиатора очень плотно сидят, откручивайте против часовой стрелки со всей силы, оно сидит на красном фиксаторе и в каком-то непонятном пепле, предполагаю это остатки фиксатора, которые от температуры стали что-то вроде пепла. Также рекомендую почистить внутри винтового гнезда от остатков

Вот что стало с соплом после 600 грамм PP-GF30 от Nova и ~600 грамм PP-CF15. Оно, конечно, живое и работает, но качество печати стало хуже по моим наблюдениям

Похоже на красный фиксатор, от которого у некоторых пользователей винты ломаются

Винты крепления радиатора в пепле, под замену

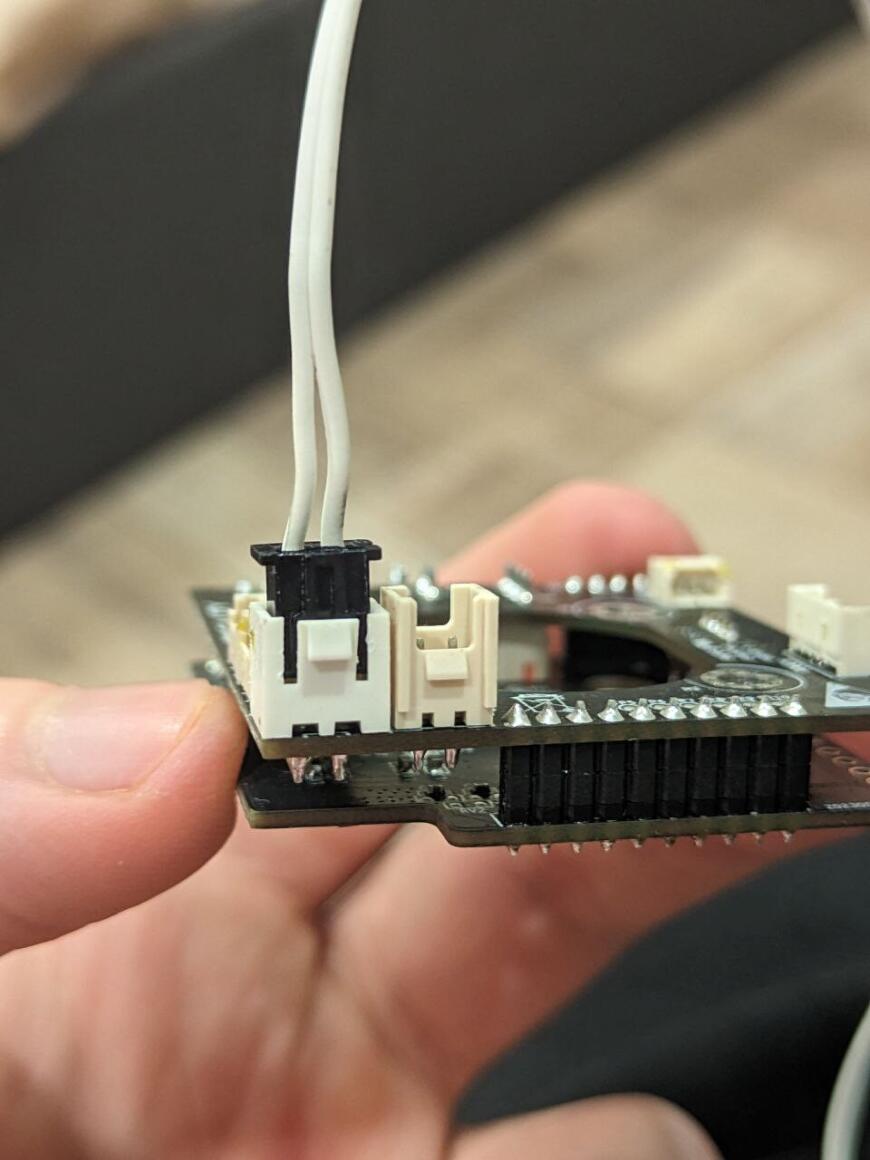

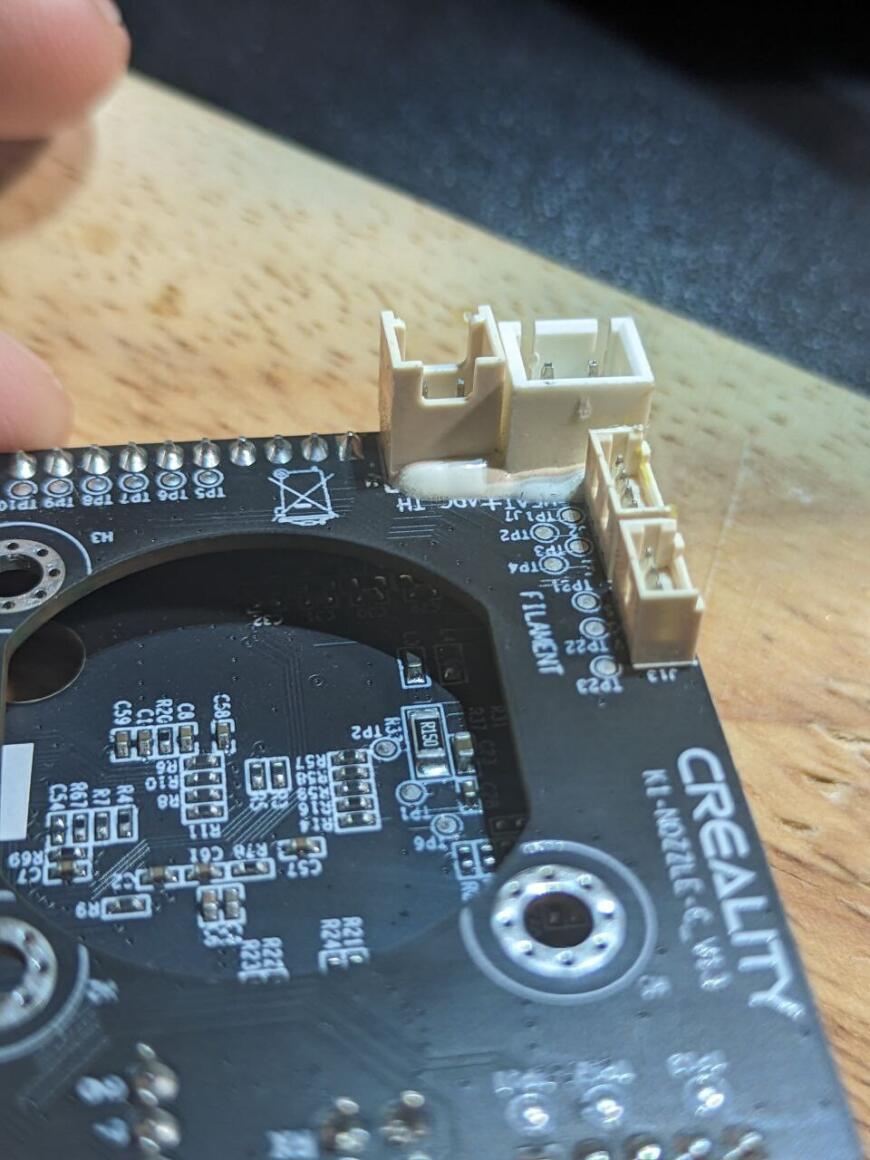

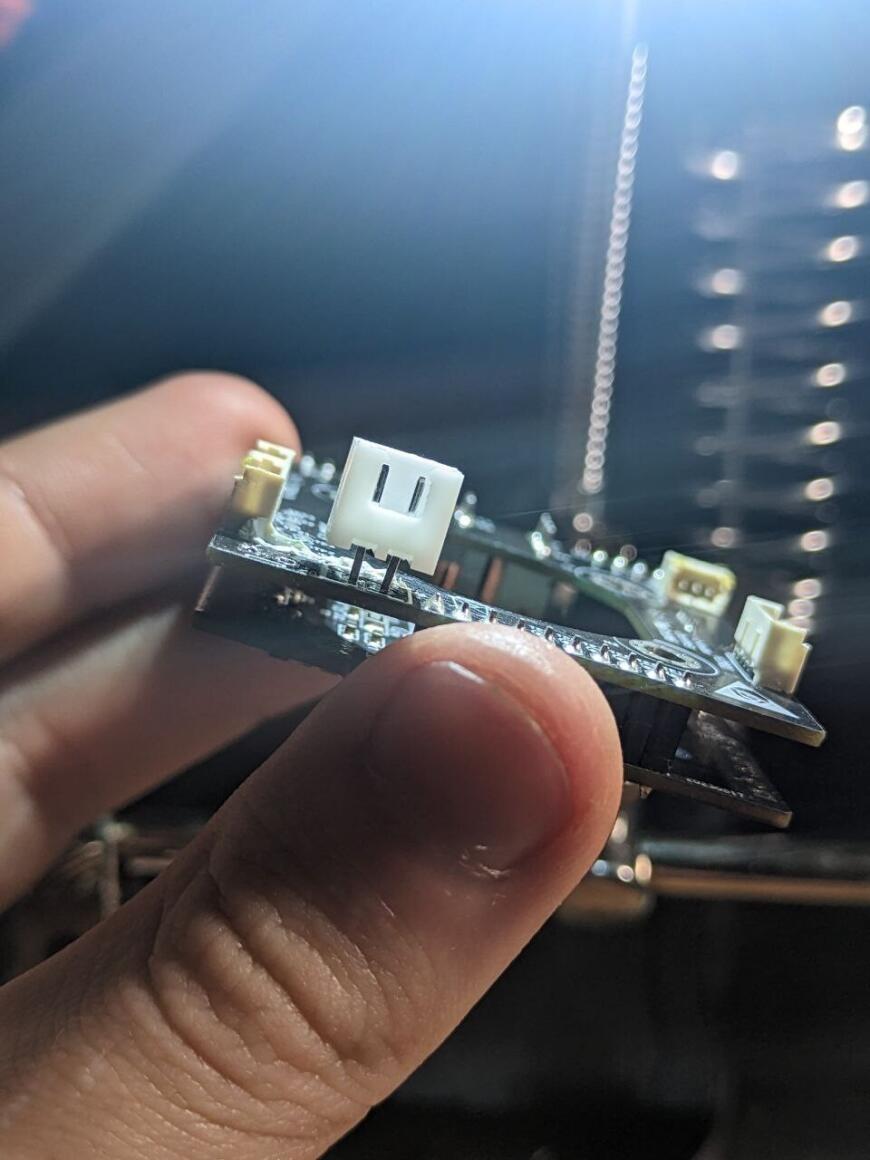

Т.к автор является удачным (нет) обладателем платы головы с разъёмами HY, то необходимо будет выпаять оба разъёма

В разъём HY можно подключить JST XH 2.54 т.к он подходит под размер и расположение пинов, надо лишь отогнуть заднюю стенку. Но вот в разъём термистора уже не подойдёт и надо менять либо гнездо на плате либо разъём на проводах

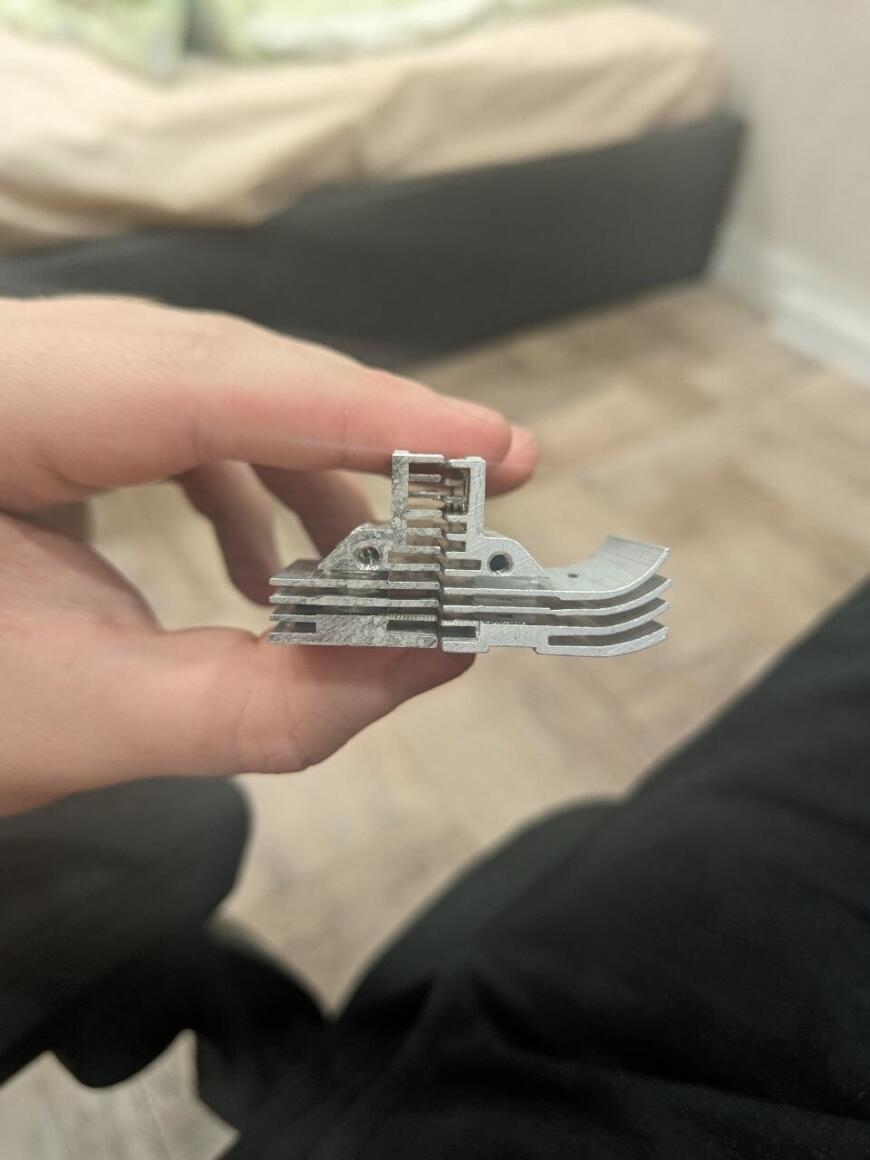

Сравнение радиатора юникорн и К1 вулкан

Тут просто лирическое отступление на небольшой обзор радиатора юникорн предпоследней ревизии (изогнутый радиатор) и радиатора К1 вулкан.

Точные измерения штангенциркуля не будет, просто визуальное сравнение и их вес

Радиатор К1 вулкан толще юнкорна на 1-2мм

Изогнутая форма радиатора у юникорна в теории может обеспечивать более лучшее охлаждение, однако такая форма бывает несовмесима с модами, связанный с кареткой

Вес юникорн радиатора - 13 грамм

Вес К1 радиатора - 11 грамм

Могу сделать вывод из наблюдения: К1 юникорн сделан из алюминия, а К1 вулкан - из какого-то сплава металлического. Возможно, оба из алюминия и юникорн стал "тусклым" по прошествию работы и температурных перепадов, но кажется что радиатор К1 вулкан сделан из более качественного сплава, а потом Креалити решила "оптимизировать" процессы свои и начала делать такое поколение.

Это всё сугубо моё мнение и оно может быть неверным, имейте это ввиду

Пайка и обжим проводов

Самое важное - пайка и обжим проводов!

Тут относительно ничего сложного, главное хороший паяльник, флюс, припой, латунная стружка для лужения паяльника, третья рука (опционально), оловотсос и медная оплётка и конечно же разъёмы

Аккуратно, без фанатизма, очищаем резиноподобный фиксатор (или это защитное покрытие)

Припой на контактах тугоплавкий, используйте припой с флюсом и разбавьте его с заводским и так отпаяете. Потом это всё оловоотсосом надо очистить

Т.к на момент фотографии автор по ходу установки хотенда переосмыслил некоторые вещи, то я установил JST XH 2.54 на место термистора. Но он оказался больше и они банально не влезал по габаритам в гнездо термистора. А вот JST PH 2.0 отлично входит и было бы правильно его туда припаять. Однако я схитрил и решил подогнуть пины так, чтобы они влезали. Разъём термистора, однако, входит также без проблем, поэтому способ рабочий

Припаял. Стоит немного криво, но оно работает, поэтому пойдёт

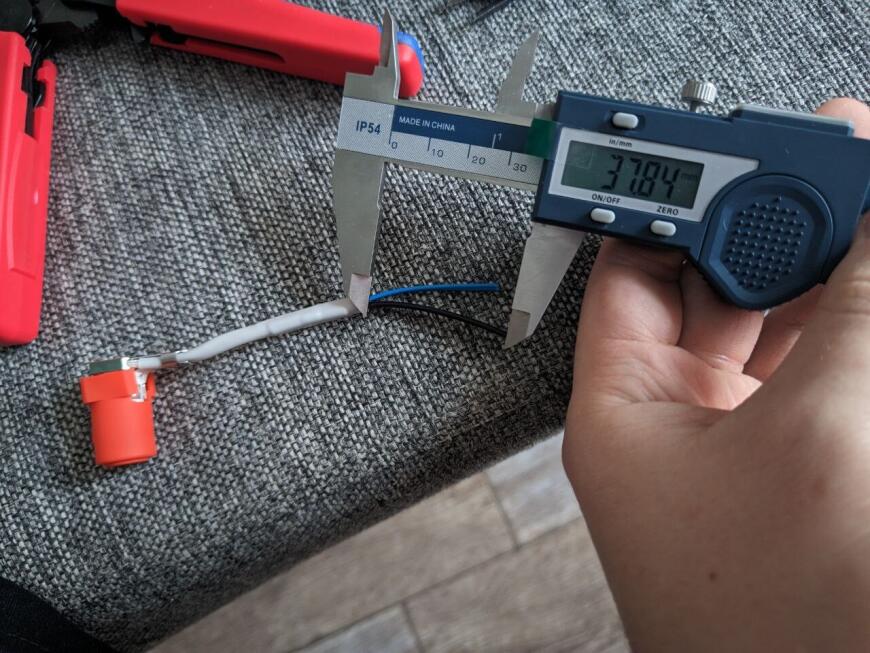

Откусываем от CHC pro провода

Я взял за измерение термосадку хотенда и от неё отрезал провода, оставим 37.84мм провода термистора и 30мм от питания хотенда и 35.36мм от термистора

Итоговая длинна термистора

Итоговая длинна провода питания хотенда

Можно ещё короче сделать и снять теплоизоляцию. Но решил так оставить

Также достаточно залудить провода хотенда, т.к НШВИ клеймы не держат совсем и тут не зависит от формы обжима

Обжал провода термистора и залудил провода хотенда, теперь можно приступать к сборке

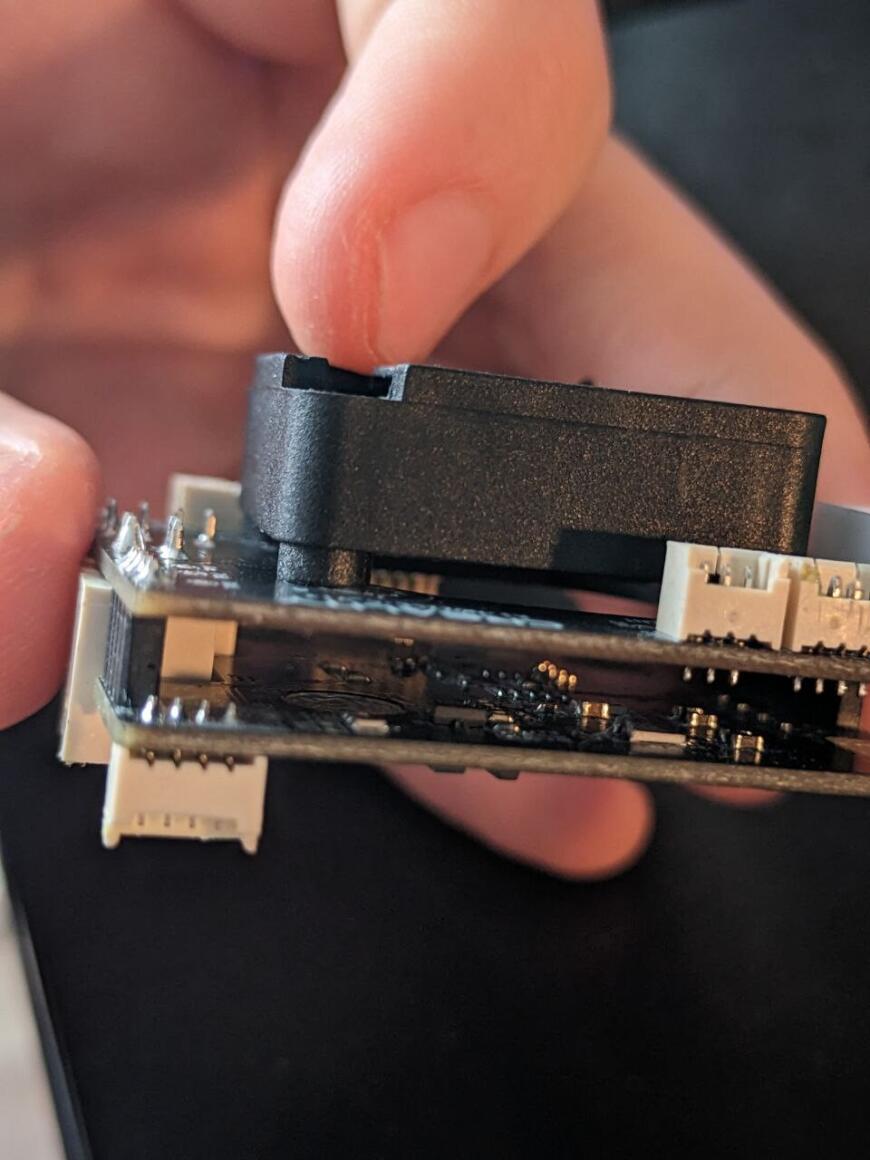

Пару слов про ножки вентилятора радиатора

Хочу заметить, что плата головы с К1 радиатором не будет стоять ровно, из-за чего стоковая голова не закроется полностью.

Есть несколько вариантов решения проблемы

Вставлю цитату из статьи https://3dtoday.ru/blogs/dimix200612/zamena-sopla-unicorn-na-volcano-v-creality-k1

Отпилить ножки у вентилятора радиатора тем самым уменьшить высоту конструкции на 2 мм. (очень простое решение, не требующее специального инструмента)

Отшлифовать поверхность радиатора и уменьшить его ширину на 2 мм. (решение сложнее, но тоже реализуемое)

Но рассмотрим эти два решения более детально:

Вставки на вентиляторе охлаждения радиатора были сделаны инженерами Creality для увеличения щели для забора воздуха. Такое решение позволяет увеличить градиент температур между горячей и холодной частью.

Очевидно из первого пункта, что уменьшение ширины самого радиатора и уменьшение площади его оребрения приведет к ухудшению ситуации с градиентом температур между горячей и холодной частями.

Два приведенных варианта не подходят для решения поставленной задачи, остается или смоделировать свой кожух оси X или посмотреть на уже готовые решения, которые могут подойти. Тем более что родной кожух изготовлен из не очень термостойкого материала.

Я решил спилить ножки, т.к особого ухудшения не будет, зато плата будет прямой и стоковая голова поместится. Резал ножки бокорезами из набора принтера

Вот эти ножки на вентиляторе

Сборка

Изначально я сделал трубку 4х1.9 - 23.8мм, но оно выпирало из каретки, поэтому я сократил её до 19.42мм. Из-за этого экструдер не вставлялся полностью

Фото ДО подрезания трубки

Измерение трубки ПОСЛЕ

Дальше заранее вставляю провода хотенда и термистора в распаяные разъёмы платы головы для простого монтажа

Далее устанавиваем весь набор побратно в голову

ВНИМАНИЕ! Не закручивайте винты крепления печатной головы слишком сильно, иначе вентилятор может сплющится и он будет очень плохо работать

ВНИМАНИЕ! Задний винт закрутите крепко, но без фанатизма. Я закрутил его несильно и в процессе выдавливания филамента - хотенд продавился и чуть было не испортил стол

Делаю тестовое включение и... Работает!

Греется хотенд быстро и уверенно, примерно 5-10℃ в секунду. Однако он настолько хорошо греется, что иногда может на~5℃ перескочить, надо несколько раз PID калибровать

Также надо изменить название термистора в конфиге, в экструдере:

[extruder]

...

sensor_type: PT1000 #EPCOS 100K B57560G104F

...

Сохраняем результаты и перезагружаемся

Дальше нагреваем хотенд на 250℃ и аккуратно протягиваем сопло: не надо слишком сильно затягивать его, иначе оторвёте сопло, и держите хотенд другим ключем чтобы и он не провернулся нечаянно, т.к всё держится на термобарьере.

Конкретно для моего сопла производитель рекомендует силу затяжки 2.5 Нм. Т.к у меня нет динамометрического ключа, то вот вам что говорит Gemini 2.5 Pro:

Момент затяжки 2.5 Нм для гаечного ключа — это очень коварная задача. Легко перетянуть в 5-10 раз, даже не заметив этого..

Главный принцип: Максимально уменьшить рычаг. Ваша главная задача — не использовать ключ как рычаг.

Как это сделать: Держите ключ очень близко к головке, которая надета на болт или гайку. Не за конец рукоятки, а буквально у самого основания.

Используйте только два-три пальца (например, большой и указательный). Не обхватывайте рукоятку всей ладонью.

Крутите только силой пальцев, без участия кисти. Представьте, что вы крутите большую неудобную крышечку, а не гайку ключом.

Когда остановиться: Закручивайте до тех пор, пока гайка/болт не перестанет свободно вращаться и не прижмет деталь. После этого добавьте минимальное усилие только пальцами и сразу остановитесь. Вы должны почувствовать лишь легкое сопротивление материала.Правильный хват для малого усилия — у головки, пальцами.Неправильный хват — за конец, всей рукой.

Физика и цифры (чтобы лучше почувствовать)

Давайте снова посчитаем, но уже для гаечных ключей разной длины. 2.5 Нм — это усилие, равное весу 250 грамм на рычаге 1 метр.

Если у вас маленький ключ (например, на 8 или 10) длиной 10 см (0.1 м): Чтобы получить 2.5 Нм, вам нужно приложить к самому его концу силу, равную весу 2.5 кг. Если вы возьмете его всей рукой, вы легко приложите 10-15 кг.

Поэтому и нужно держать его у головки.Если у вас ключ средней длины 15 см (0.15 м): Вам нужно приложить к концу силу, равную весу всего ~1.7 кг. Это очень мало, примерно как поднять полуторалитровую бутылку воды одним пальцем за самый кончик ключа.

Чего делать КАТЕГОРИЧЕСКИ НЕЛЬЗЯ:

НЕЛЬЗЯ держать ключ за конец рукоятки.

НЕЛЬЗЯ обхватывать его всей ладонью "в кулак".

НЕЛЬЗЯ наваливаться весом тела или даже просто сильно давить рукой.

НЕЛЬЗЯ делать резкий рывок в конце ("дотянуть"). Именно в этот момент вы создаете огромный пиковый момент.Пошаговая инструкция для затяжки 2.5 Нм ключом: Наживите болт или гайку от руки настолько, насколько это возможно.Возьмите ключ и наденьте на гайку. Перехватите ключ так, чтобы ваши пальцы были у самой головки. Аккуратно, только силой пальцев, доверните до появления уверенного сопротивления. Остановитесь. Лучше немного не дотянуть, чем сорвать резьбу или сломать деталь.

Для сопла подойдёт ключ на 7.0, а чтобы держать хотенд за металлическую часть - на 12

После проведите несколько раз калибровку PID хотенда на 250℃, сохраните результат и перезагрузитесь

Далее загрузите филамент и посмотрите как он вытекает: не должно быть протечек и прочих неприятностей

Тесты

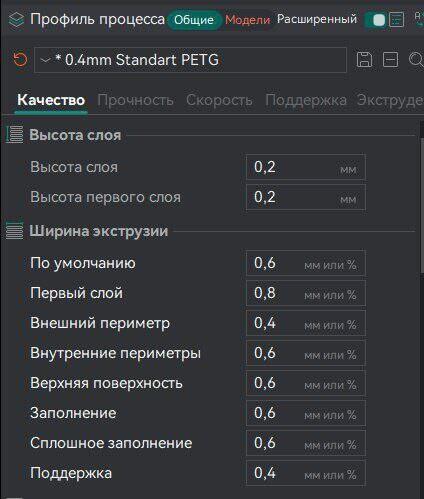

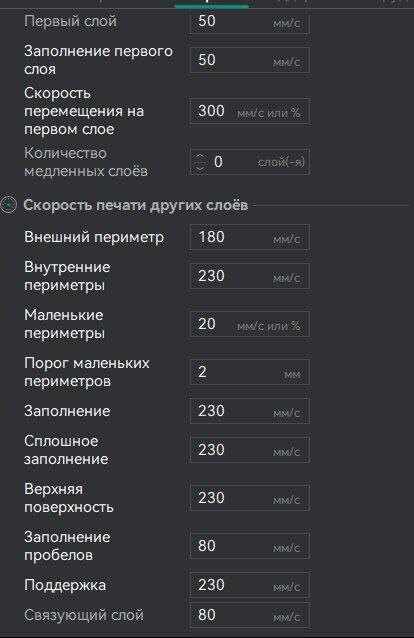

Буду проводить тест из Orca Slicer 2.3.0

Филамент: ERYONE Standart PETG, перед тестом его просушил при температуре 70℃ на 3-4 часа

Ампераж экструдера в конфиге понизил до 0.45 чтобы мотор сильно не грелся

Параметры печати:

Пункт "Скорость"

Перед проведением тестов откалибруем z-offset

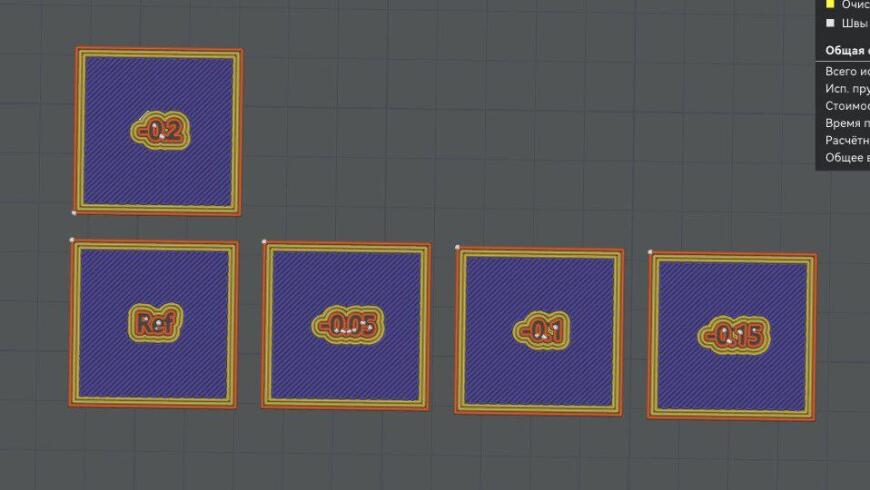

Т.к я начал делать тесты то заметил, что у меня z-offset завышен - линии тонкие и не сходятся. Я накидал быстренько квадратики со значениями z-offset

Поставил параметры печати "по очереди", написал в настройках принтера G-code между моделями

SET_GCODE_OFFSET Z_ADJUST=-0.05 MOVE=0

т.е ref будет с нулевым оффсетом, а дальше по моделям будет изменяться

Напечатал - посмотрел через лупу, поиграл на свету и понял, что у меня нормальный оффсет -0.06. Сохранил значение через макрос SET_GCODE_OFFSET и после перезагрузки он будет всегда у вас таким.

Если у вас нет этого макроса, установите его через хелпер скрипт

Температурная башня

Сделал башню и... всё отлично. Мосты у всего температурного диапазона нормальные, качество печати также хорошее, всё пропечатано и проблем нет. Дело в чудотвороного вулкана с карбидом?

В общем решил оставить 235℃ как самую универсальную температуру печати для PETG

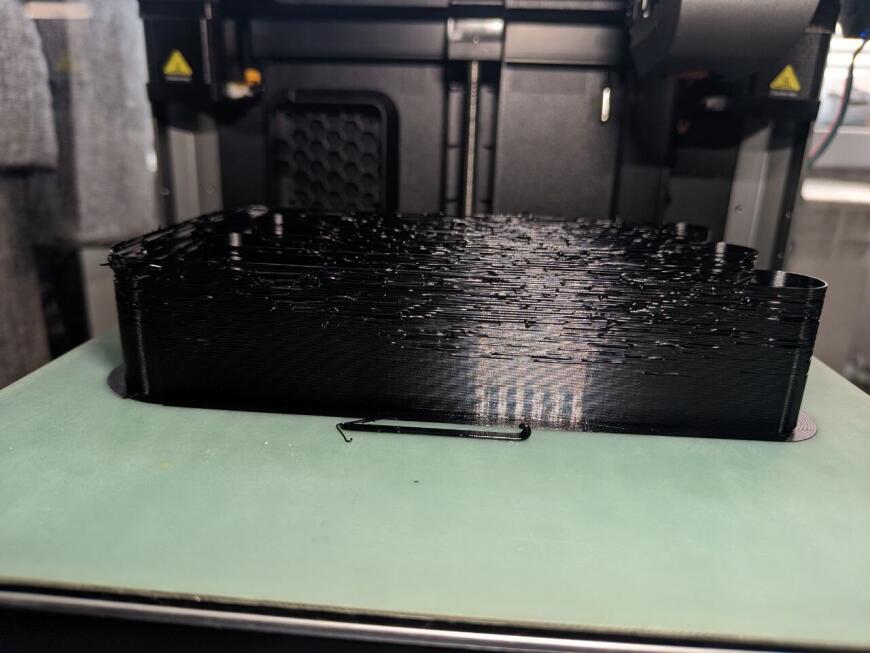

Максимальный объёмный расход

Начинал с 13 мм³\с до 30 мм³\с, шаг 0.5

Результат юникорна - 19.5

Немного мыслей во время печати:

На 21-22 мм/с потока начал пропускать, но где то на ~19-20 появились первые полосы, но единичные.

На 21-22 начали слышаться щёчки экструдера, но не сильные.

На 24 слышны щелчки часто и регулярно, на 26 ситуация такая же

На 30 экструдер конкретно не справляется

Измерил штангенциркулем - результат 13.5, округлим до 13

Измерим флоу по формуле:

Volumetric Speed = Start Volumetric Speed + (Height in mm * Step)

13 + (13.5 * 0.5) = 19.5, т.е результат юникорна, что странно

Зная флоу, мы можем измерить и скорость печати

Print Speed (mm/s) = Volumetric Speed (mm³/s) / (Layer Height (mm) × Line Width (mm))

19.5 / (0.2 × 0.6) + 162.5, что в целом пойдёт

Итого: 19.5 это когда только начинаются пропуски. Рекомендую на несколько мм³\с сократить флоу. Я использую обычно 15 мм³\с и это хватает на хорошую и качественную печать

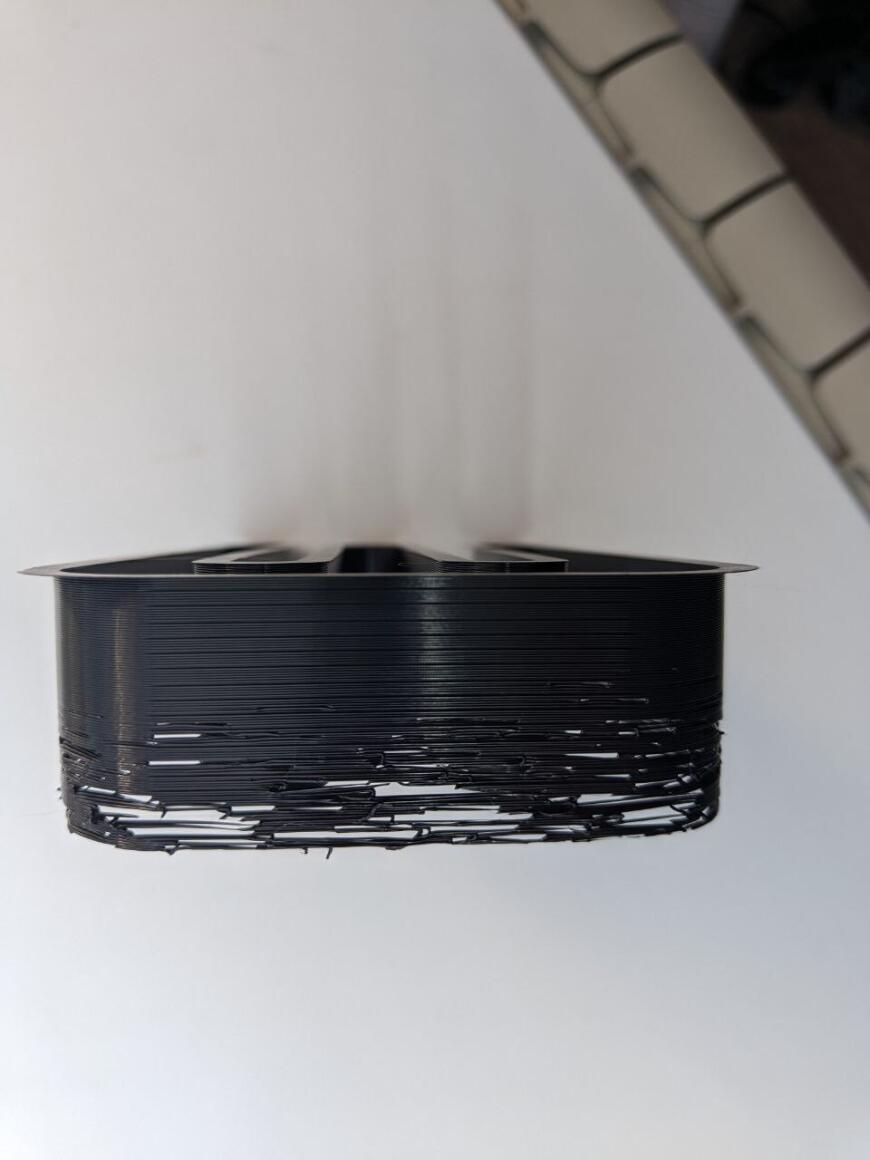

Тест PA

Буду использовать тест линиями. Тест Соркина, конечно, точнее и мало факторов на его влияния, но сколько я не пытался его использовать - всё время слишком сильные промахи получал. Для теста линии очень желательно максимально ровно выровнять стол

На юникорне PA было 0.082

На CHC Pro с карбидом стало 0.054, что на 39% ниже юникорна и это отличный результат

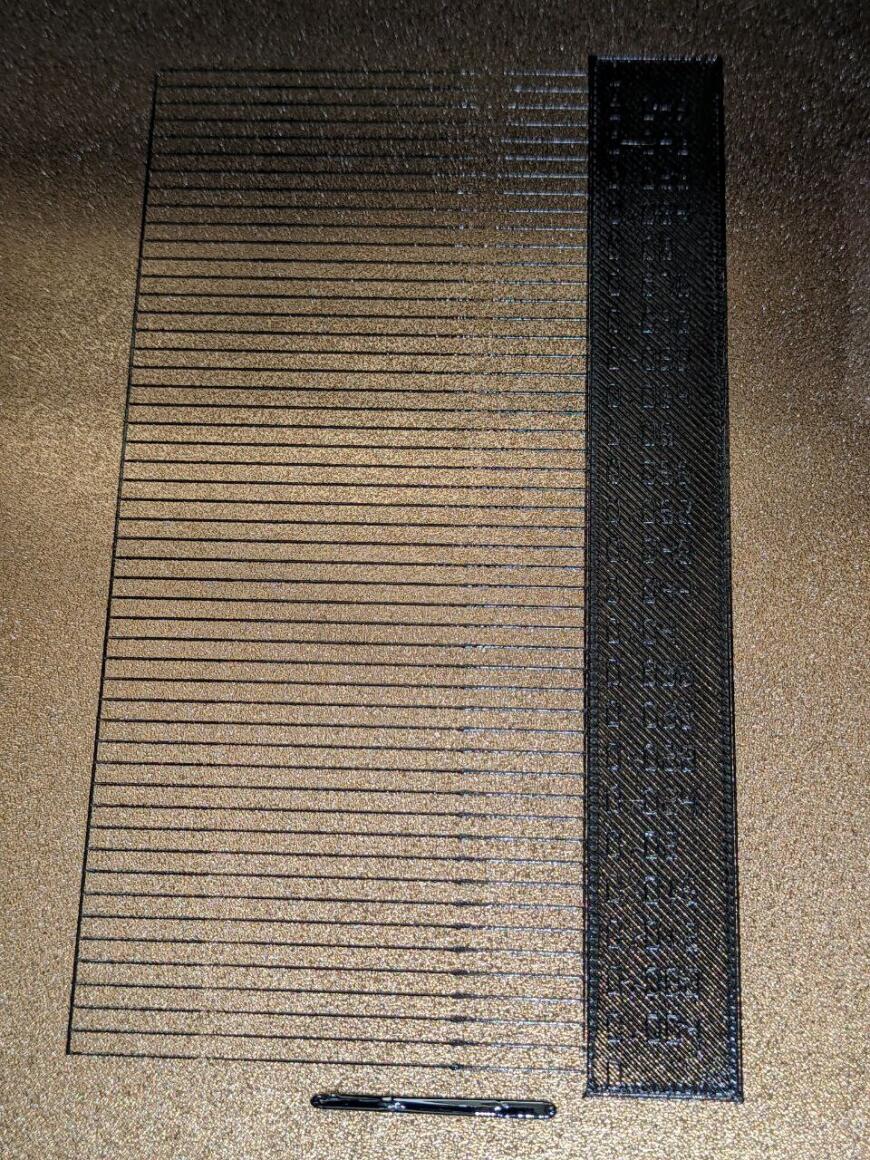

Тест коэф потока

Это, имхо, субъективный тест т.к всё зависит от ощущения и внешнего вида. В целом, 0,99-0,98 довольно гладкие, поэтому выберу 0,99

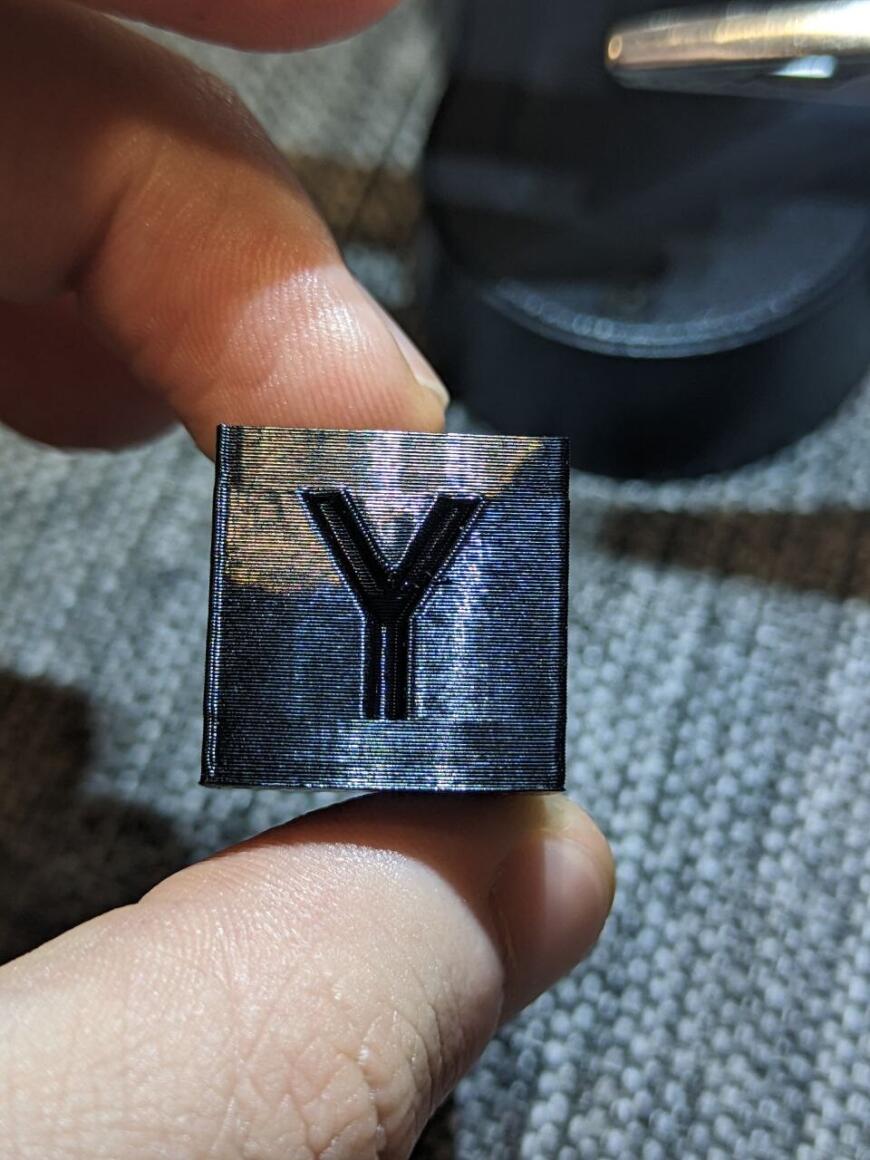

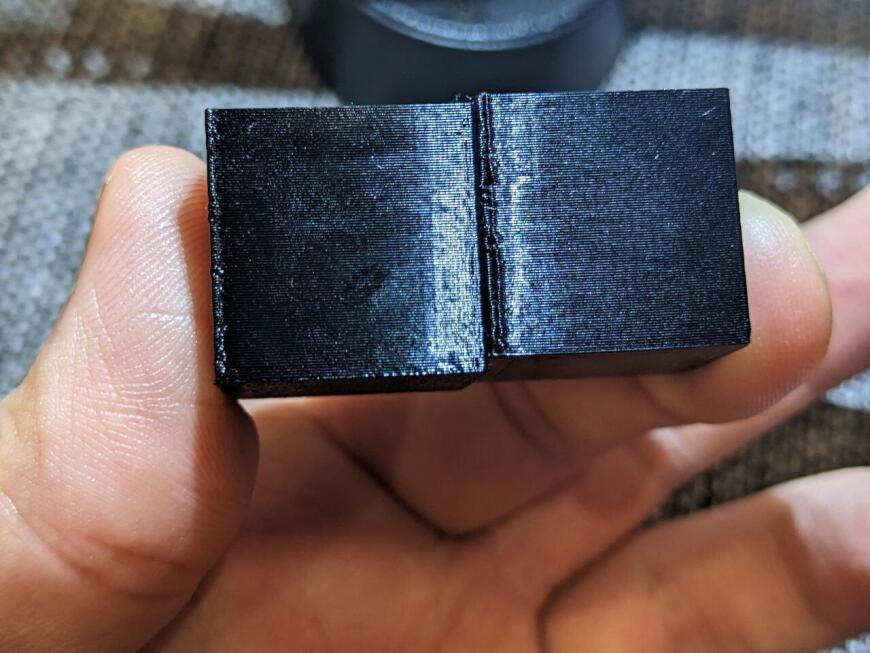

Кубик XYZ

Тест кубика

Юникорн:

CHC Pro:

На первый взгляд - практически одинаковые. Однако если сравнивать их вместо, то становится видно: шов у юникорна из-за высого PA большой и разорванный, когда как на CHC pro он аккуратный. Также CHC pro кубик на несколько тонов глянцевее чем юникорн, но на камеру это не передать

Слева - CHC pro, справа юникорн

Итоги

CHC pro приятно удивил: печать более предсказуемая и приятнее чем на юникорно, но надо иметь ввиду, что надо и другую голову печатать и надо сопло хорошее брать, также закручивать ровно настолько, насктолько это необходимо

Данный апгрейд однозначно советую к установке

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

О, я тоже такие штуки делал)С....

В таком кейсе подарок матери....

Я нейлоновой леской для тримме...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...