4. Проектирование и сборка прототипа.

Перед подключением электроники настоятельно советую прочитать статью! ссылка

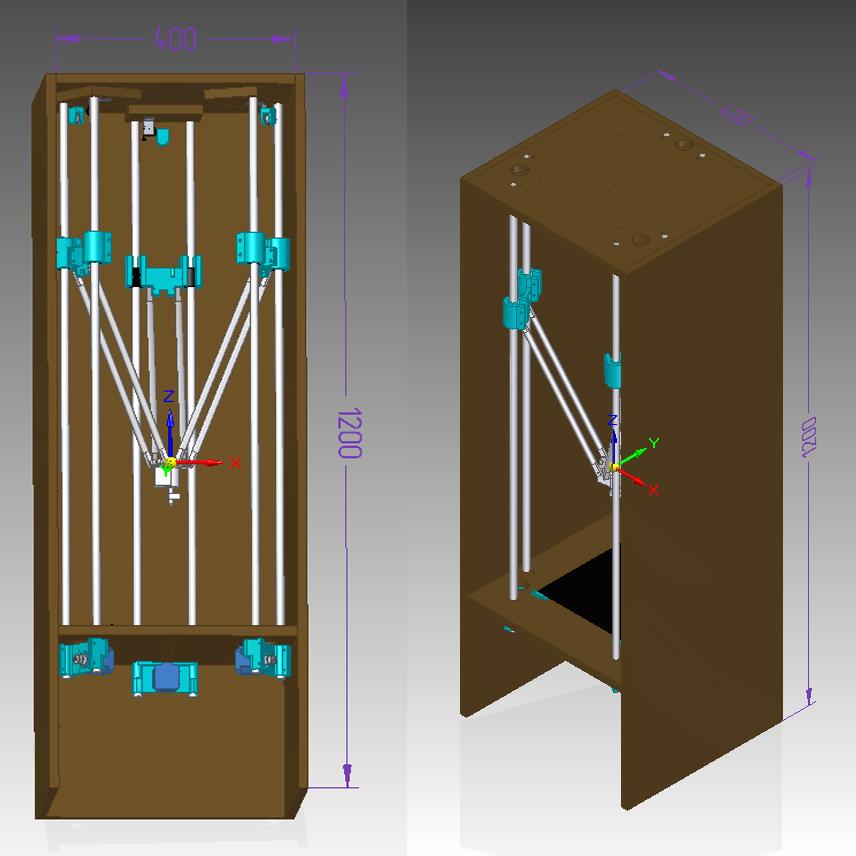

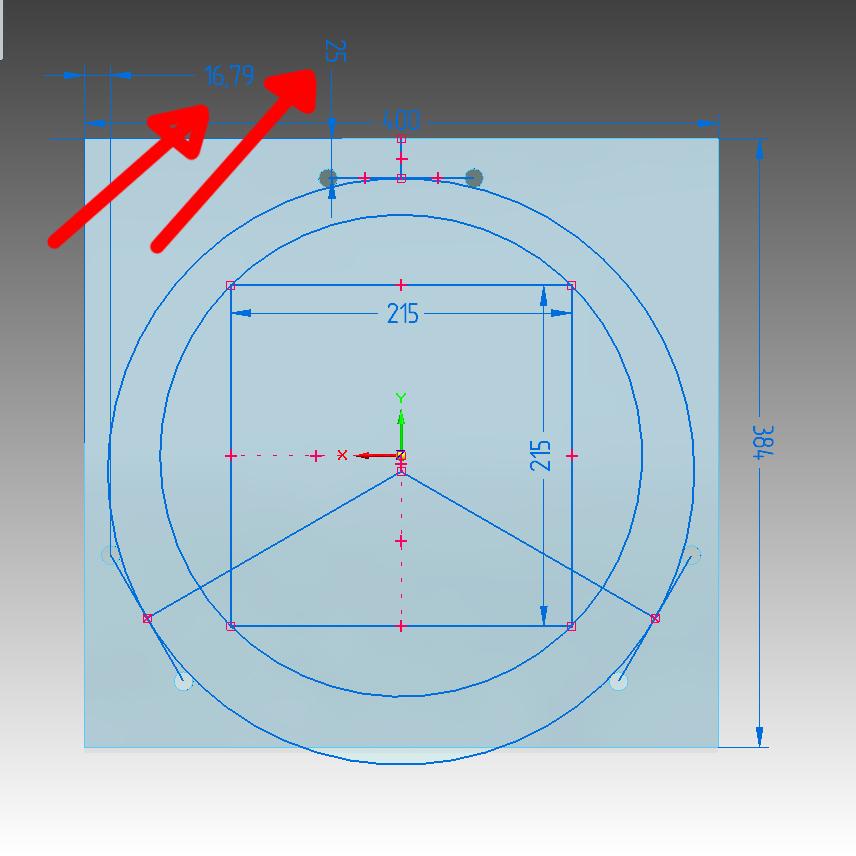

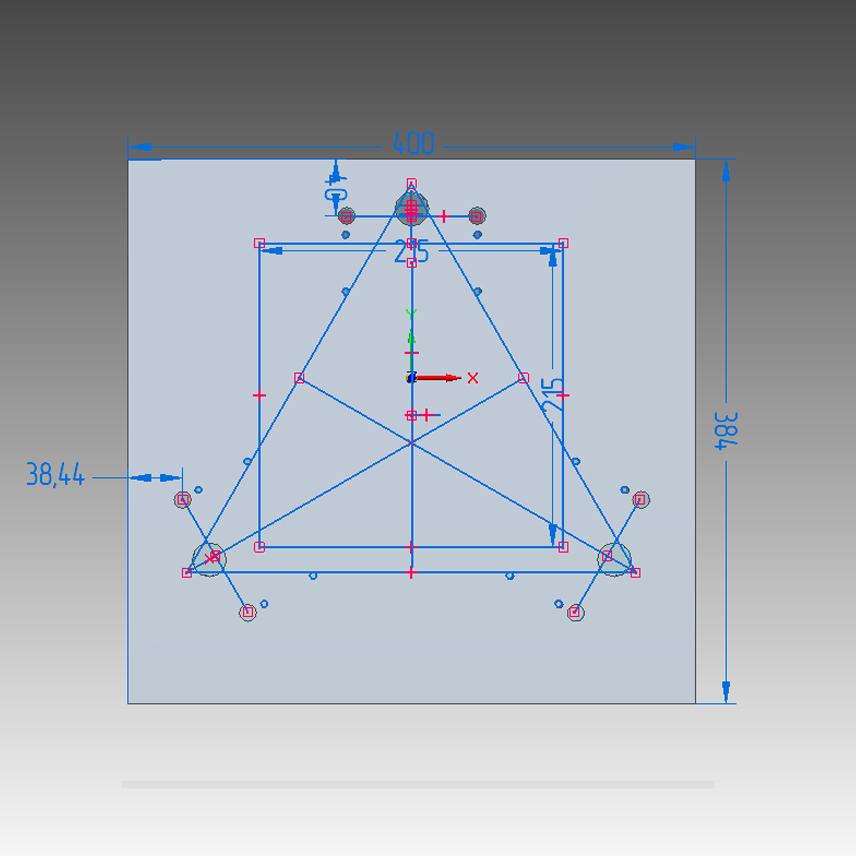

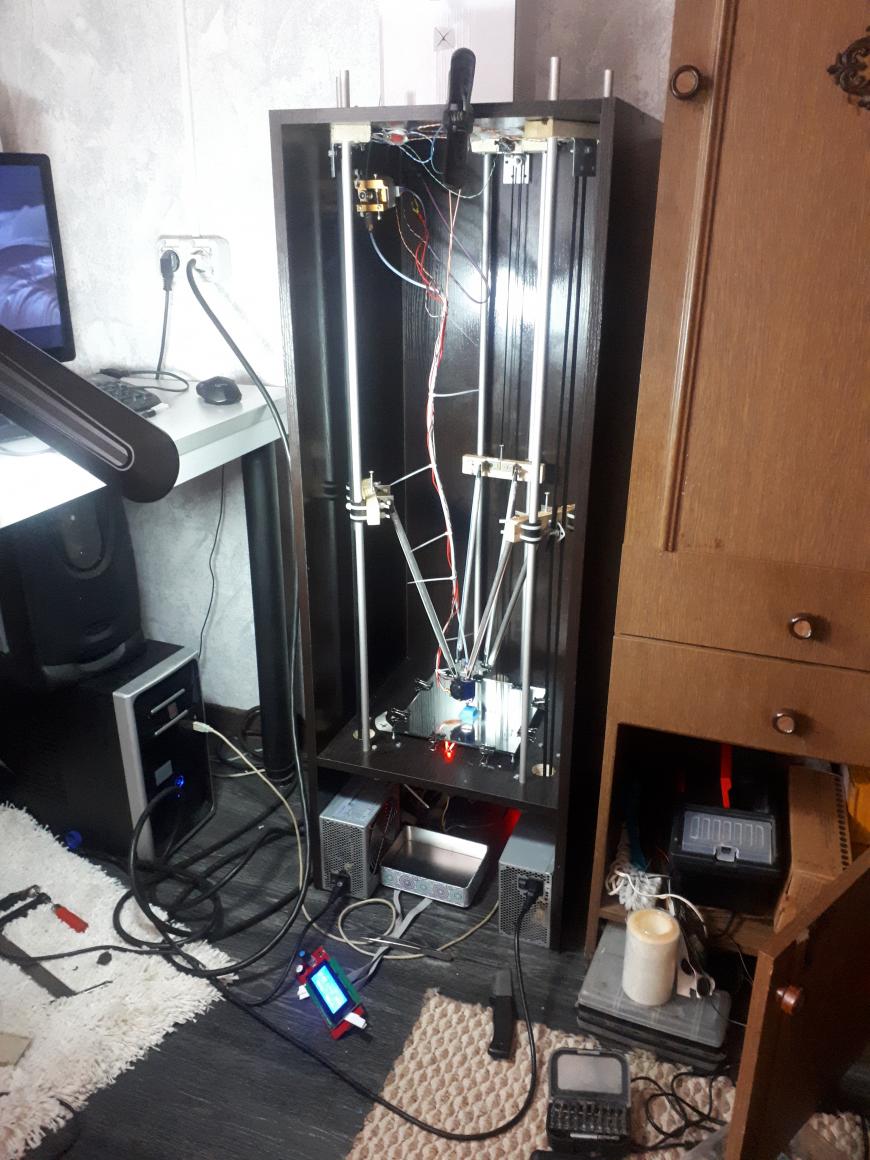

Хотелось сразу все в корпусе для жесткости и что бы избежать сквозняков. Они плохо влияют на печать. Наверное максимум времени потратил на решение самой дельты. Хотелось все впихнуть в 400 на 400 а при такой компоновке стол стоял не в центре, Просто при калибровке используем меньший радиус и при печати указываем офсет. Если пытаться калибровать от центра стола получаться будет полная ересь, уж поверьте.

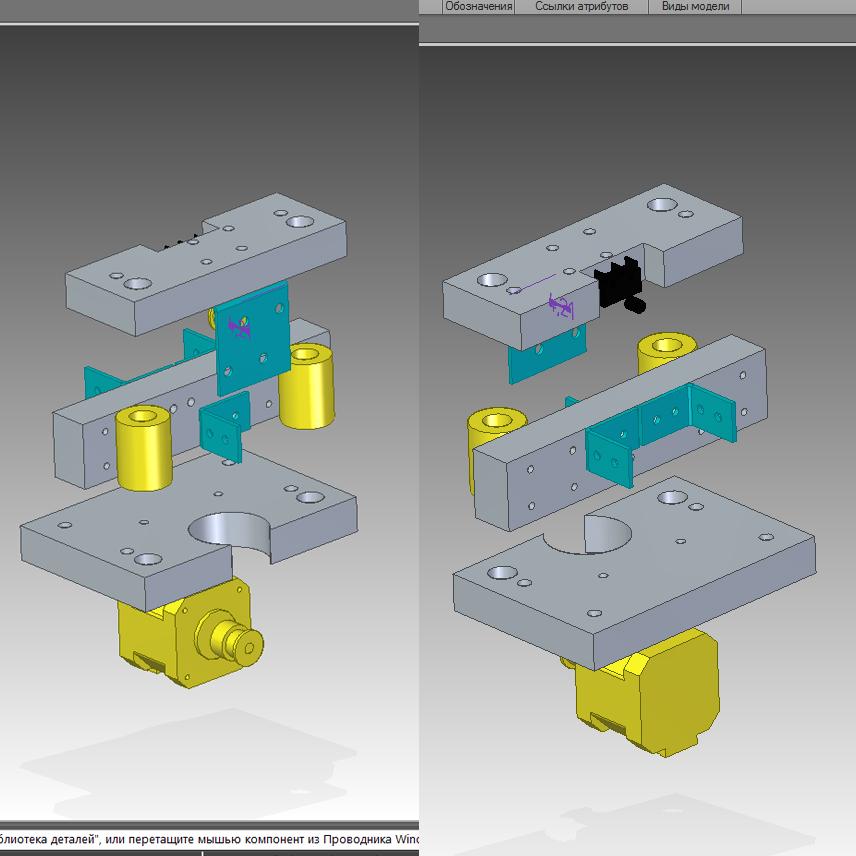

Было несколько вариантов.

В целях экономии, вместо цельностальных направляющих купил трубу профильную алюминиевую диаметр 12мм и выточил из полиамида линейные подшипники. Что бы добавить жесткости залил в трубу эпоксидки. Понятно что колхоз, но Полированные валы добавили бы к стоимости 3к, плюс подшипники в районе 1к. Я пока не вижу смысла и возможности сделать это. Может быть потом. Если нет доступа к токарному станку то подшипники покупать все же придется, это 1к. И все равно бюджет 10 500р что тоже приемлемо.

Купив и отрезав в размер ЛДСП Получаем 5 деталей

1200 на 400 - 3 шт. это спинка и две стенки

400 на 384 - 2 шт. это дно и крыша

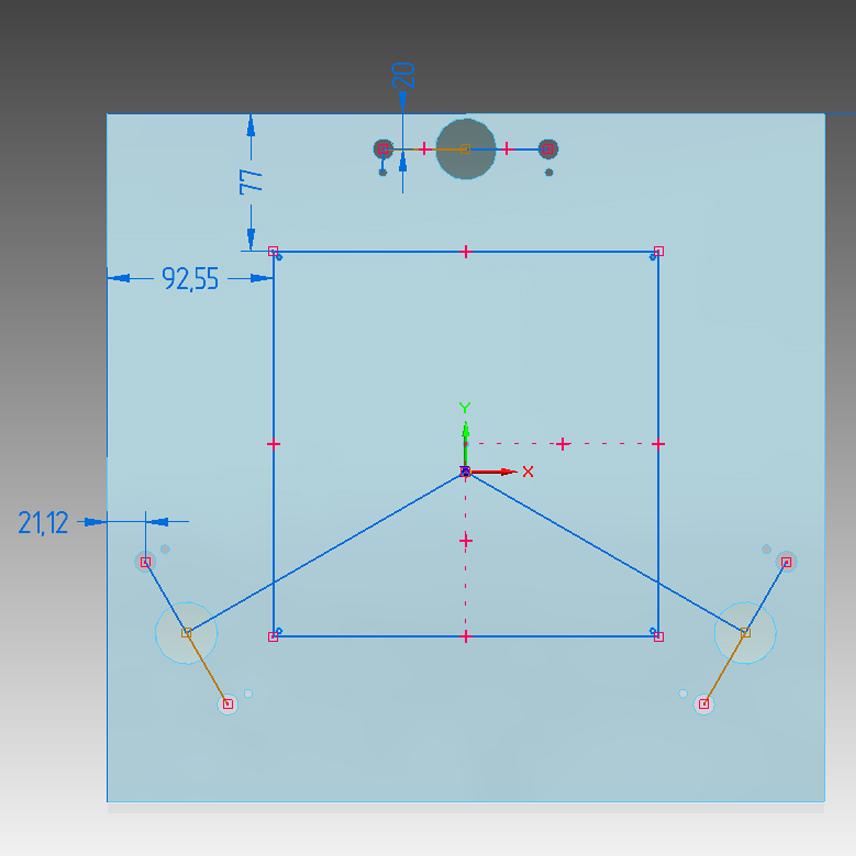

Проектируем крепление моторов, опору верхней башни, плечи. Тут советов не дам у все будет по разному. Так как у все дома разный набор подручных материалов. У меня получилось так. Использовал полосу ЛДСП 100мм на 1000мм порезал как надо и просверлил.

Насмотревшись видосов решил сделать как в кино. Разбил чертеж на части и распечатав на принтере с помощью скотча совместив все отверстия приклеил все это к заготовке. Вообще плохая идея как оказалось.

Нужно было по точным размерам перенести все на ЛДСП с помощью линейки, штангеля и угольника, ну да ладно, просто не повторяйте мои ошибки. Далее аккуратно сверлим в размер не забывая менять сверло где надо.

Сборка тяг.

Нарезав трубу Ø 10 в размер у меня это 295мм с торцов запрессовал по 3 гайки м4 предварительно совместив грани. Мне кажется можно вклеить, впаять или придумать переходник в меру своей фантазии. Потом сооружаем не хитрую конструкцию из 2х болтов м4 двух гаек м4 2х планок с 5 отверстиями из конструктора и 2х струбцин и линейки. Этим мы обеспечим равность длины тяг.

Как писал выше отверстия в эффекторе и traxx не совпали. Что сделал я. В шуроповерт закрепил болт м4 и с помощью гравера сточил часть болта до Ø 2.9мм потом нарезал резьбу плашкой м3, получилось кривовато, но гайки держатся, а большего и не надо.

После сборки прототипа и подключения электрике переходим к калибровке. Тут хочу заметить что обязательно нужно активное охлаждение на ардуино, если 30 мин оно может поработать то далее просто перестает реагировать на команды. Поэтому покупаем вентилятор 40 х 40 и коробку что бы все влезло внутри.

Еще больше интересных статей

Напечатал подставку для пожарного извещателя

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Укрощение кобры №5. Спин-офф. Пытаемся лечить hardware при помощи software.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем традицию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

пока так.

Комментарии и вопросы

Так и цена будет статуэтки В.И...

ты не заработал 56, это просто...

а кто обещал что будет легко.....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...