Печать полипропиленом на Uniqbot SPP

Когда мы собрали первый прототип Uniqbot SPP и протестировали на нем полилактид, мы перешли на ПП. Сам по себе экструдер без проблем справлялся с непрерывной и стабильной подачей и экструзией ПП через сопло 0,4. Но, как и ожидали, распечатав первое изделие, мы убедились, что печатать чистым ПП бессмысленна - безумная усадка (1,5-3%). Геометрия совершенно не соблюдается.

Изделие из полипропилена марки “Ставролен PPG 1350-20'

Более того, ПП обладает крайне низкой адгезией к столу и ко всем стандартным адгезивам: клею ПВА, термоскотчу, лаку для волос, а также к различным специализированным реактивным клеям (типа БФ-2) для печати. По итогу мы использовали стол из листа ПП, причем так же в параметрах печати использовали рафт, для того чтобы деталь можно было легко снять с печатного стола по окончанию печати. Для лучшей адгезии к поверхности на первых слоях мы увеличивали температуру печати.Но неудовлетворительное качество печати чистым ПП нас не сильно огорчило. Нам нужно было определить принципиальную возможность печати ПП на Uniqbot SPP. Как говорили в прошлой статье, принтер предназначен для печати композитными материалами, так что мы перешли на ПП + 30% стекловолокна (СВ) производства компании “Полипластик”.

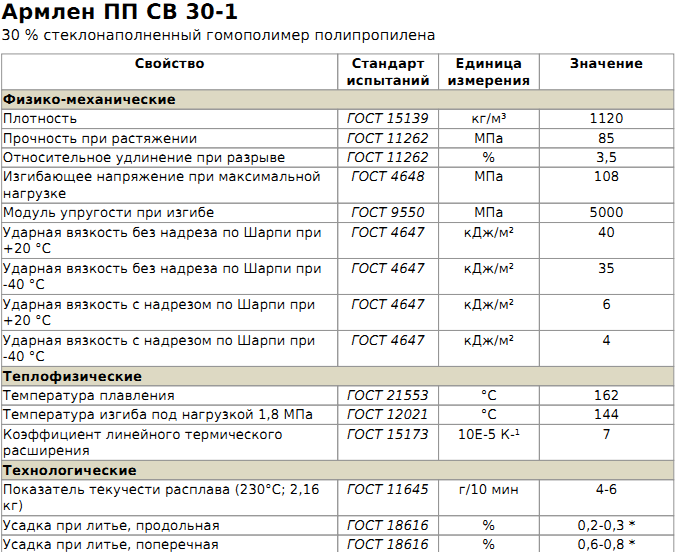

Паспорт материала

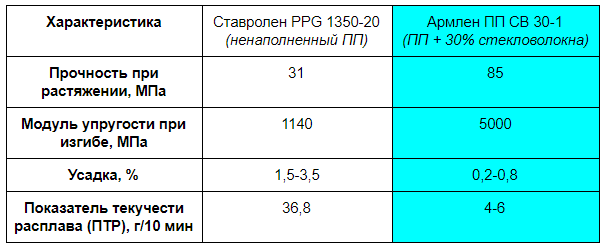

ПП + 30% СВ обладает отличными физико-механическими характеристиками, в сравнении с ненаполненным ПП:

При этом ПП характеризуется химической инертностью, а композиты на его основе имеют близкую химическую инертность.

В комплексе все эти свойства позволяют применять данный материал в автомобилестроении, авиационной промышленности, а также в химической промышленности.

ПП+30% СВ обладает достаточно высоким, для 3D-печати, ПТР, по этому во время первых тестов мы постоянно сталкивались с переподачей материала.

Другая проблема заключалась в абразивности стекловолокна, из-за чего латунное сопло растачивалось во время печати.

По этому мы перешли на стальные и карбид-вольфрамовые сопла. Последние мы приобрели у коллег из Пермского Политеха.

За счет наполнения ПП стекловолокном усадка становится менее 1%, что является критическим показателем для достижения качественной печати и сохранения геометрии конечного изделия.

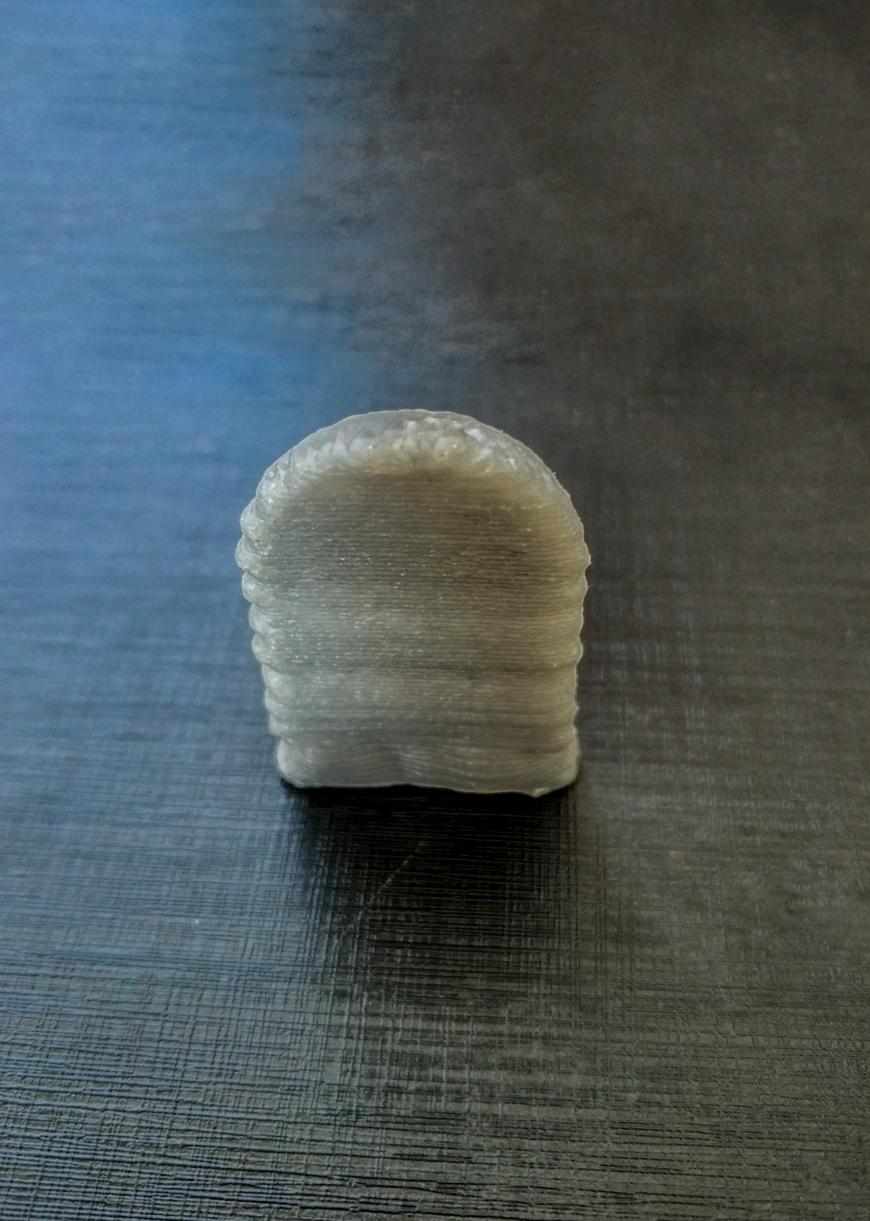

Тестовая 'лопатка' из ПП + 30% СВ

После окончания тестирования материала нам пришел заказ на печать шестерни для механизма станка. Сама шестерня была отфрезерована из полиамида-6 (которым мы уже тоже печатаем на Uniqbot SPP, но об этом в следующей статье ;))

В розничной продаже данной детали нет, а ПП+30% СВ по эксплуатационным характеристикам отлично вписывался в требуемый заказчиком механизм. Для лучшей прочности детали решили сделать толщину стенок 2 мм, заполнение 100%.

Параметры печати:

- Сопло 1.0;

- Скорость 30мм/с;

- Температура сопла 215 °C.

Подрезюмируем. Мы видим широкие перспективы в 3D-печати ПП + 30% СВ. Филамент из него не изготавливают по причине его сильных абразивных свойств. Однако, наш Uniqbot SPP готов работать с таким материалом и изготавливать конструкционные детали.

В следующих статьях расскажем про Полиамид и Фторопласт. До новых встреч.

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще раз про компрессор.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Спасибо за поддержку.Подумаю н...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...