Будем знакомы - Юниматэк.

Однако сегодня мы бы хотели осветить историю нашей компании, и как пришли к тому, чем занимаемся сейчас.

Все началось в том же далеком 2015. Будучи студентами и занимаясь разработками полимерно-композиционных материалов (ПКМ) для 3D-печати, мы столкнулись с рядом трудностей и барьеров. Прутки из многих ПКМ не получалось сделать, наполнение происходило неравномерно. А даже если и получалось, на выходе имели крайне хрупкий пруток, который не перерабатывал ни один принтер, какую бы систему подачи не ставили. И тут коллективный разум родил идею - а что если печатать из гранул и порошков? Тогда и спектр перерабатываемых материалов значительно увеличится. Так мы собрали первый шнековый экструдер.

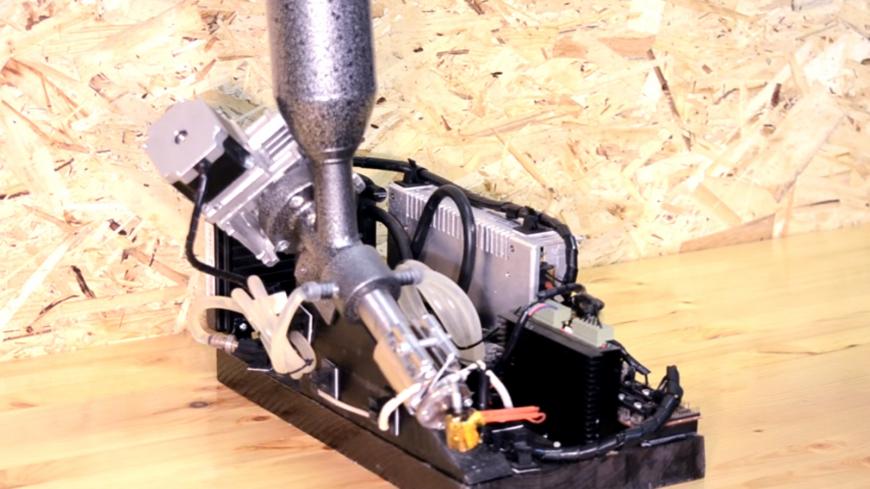

Однако интегрировать такой экструдер в 3D-принтер оказалось не так просто. Вес экструдера большой, двигать его нецелесообразно. Для решения данной проблемы мы разработали несколько проектов с системой подвижного стола. Некоторые из них были откровенно неудачными.В конечном итоге выбрали тот, в котором удалось реализовать наиболее жесткую конструкцию.Сам же экструдер несколько раз перерабатывали с нуля, подбирали различные конфигурации шнека, чтобы обеспечить оптимальную подачу гранул к нагревательной зоне. По итогу мы пришли к текущей конструкции - 2 зоны нагрева (шнековая и фильерная) до 450 градусов, загрузочный бункер на 700 мл.

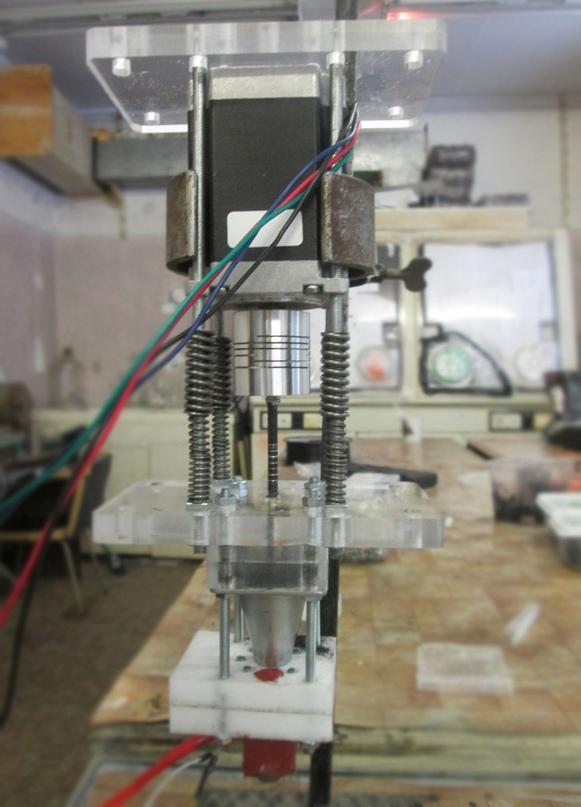

Первая модель экструдера

Последняя модель экструдера (на экспериментальном стенде)Но с самой большой проблемой мы столкнулись после запуска первого прототипа принтера. Первыми материалами для печати выбрали полилактид (ПЛА). Большое количество дней и ночей было проведено за подбором оптимальных параметров, настройкой системы и скорости подачи, температур экструдера, скорости стола, чтобы принтер мог формовать изделия в максимальном, для FDM, качестве.

Но мы добились результата.

Пешка из ПЛА

А сейчас находимся в процессе тестирования огромного количества полимерных и полимерно-композиционных материалов. И достигли уже немало успешных результатов, которые осветим в следующих статьях. ;)

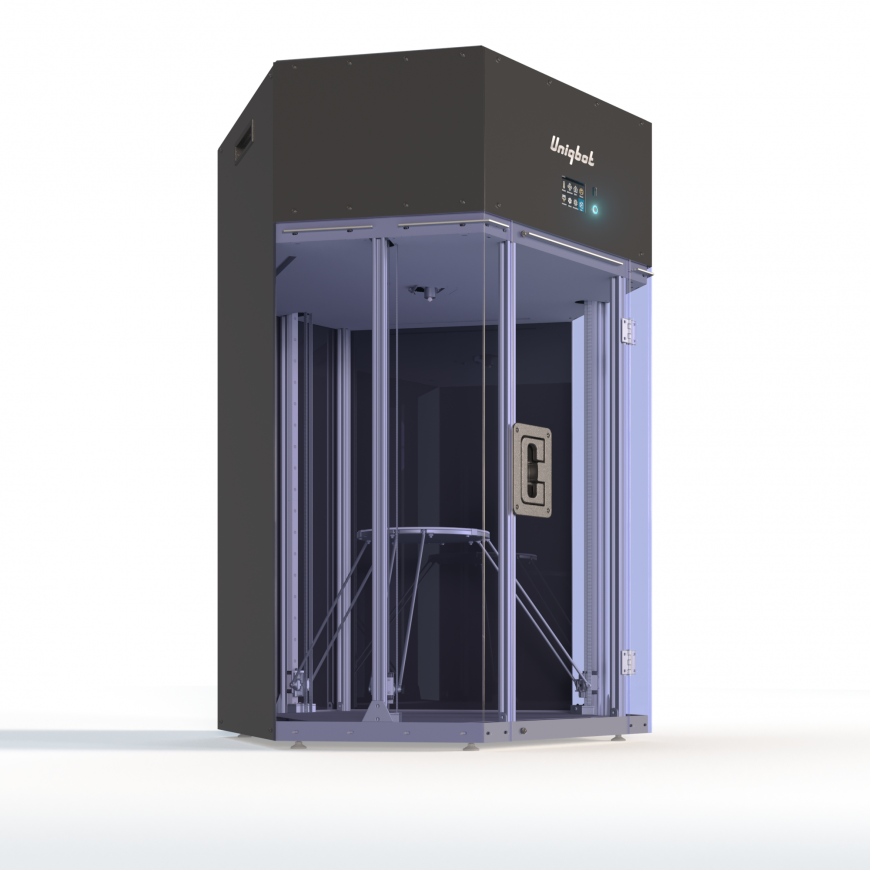

Называется наш 3D-принтер Uniqbot SPP (Screw polymer printer). Вот так выглядела первая модель на продажу: И конечно же эта модель унаследовала все важные составляющие классического Uniqbot, такие как экран управления, датчик автоуровня стола, стильный дизайн!

Для кого нужен этот технологический монстр, спросите вы?

В первую очередь для таких же, как мы сами - исследователей. В частности, в области полимерного материаловедения. Мы даём возможность максимально быстро и дешево создать изделие/деталь из новых материалов, что ускорит их тестирование в десятки раз. Не надо покупать лабораторный термопластавтомат, тратить деньги на литьевую форму. 3D-модель и подбор параметров экструдера под ваш материал - и вы получаете изделие!

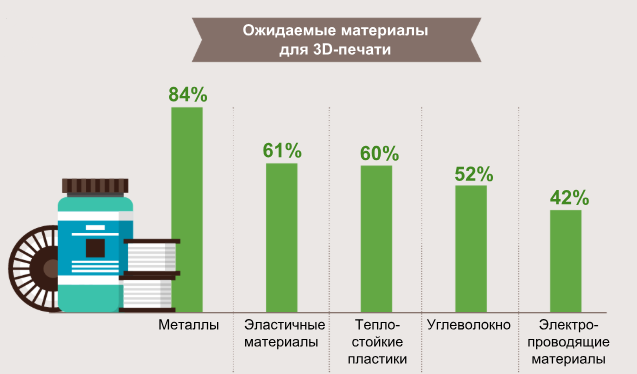

Следующим шагом будет внедрение в мелкосерийное производство конечных функциональных изделий. 3D-печать, как известно, намного экономически выгоднее в производстве серии изделий до 300-400 штук и дает самые гибкие возможности в выборе геометрий детали. Uniqbot SPP позволяет делать не только прототипы и макеты, как это зачастую в FDM и происходит, а конечные функциональные изделия из высокопрочных, термостойких, эластичных, тепло- и токопроводящих материалов, а также металлонаполненных порошков - для последующей обработки по принципу MIM-технологии. Не секрет, что такого рода материалы сейчас активно разрабатываются и их внедрение является приоритетным направлением в промышленности.Данные маркетингового исследования от компании UPS

И в целом мелкосерийное кастомизированное производство является основополагающим аспектом концепции Индустрии 4.0 (индустрии будущего).

Другими словами, наша целевая аудитория - НИИ, центры прототипирования, станкостроительные организации, производители изделий из пластмасс и композитов в мелкой серии, представители автомобильной и аэрокосмической промышленности.

Сейчас внедрение 3D-печати в промышленность, как в мире, так и в частности в России, происходит очень медленно. В основном потребителей не удовлетворяют эксплуатационные характеристики изделий. Подбор материала для 3D-печати, с учетом особенности формования аддитивным методом изделий функционального назначения, является сложной исследовательской задачей. По этому в ближайший год мы планируем открыть инжиниринговое подразделение, которое в полной мере займется решением проблем внедрения 3D-печати.

Также в наши планы входит разработка ряда полимерно-композиционных материалов, как для широкого рынка потребителей, так и эксклюзивно для Uniqbot SPP.

И выход на серийное производство 3D-принтеров к 2018-21 году.

В следующих статьях расскажем Вам, как мы печатали полипропиленом и его наполненными марками, а также полиэфирэфиркетоном (ПЭЭК), фторопластом, полиамидами 6 и 12, и другими материалами. Интересно ли Вам? Пишите в комментариях!

И подписывайтесь на наши соц. сети: Instagram, Facebook, VK

Еще больше интересных статей

Печать объемных световых букв

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Оператор печати - ценнейший кадр для будущего аддитивной отрасли страны

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наконец то первый масштабный 3D проект закончен.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Именно так я и планирую сделат...

Привет. Мало того, что ведро з...

В основном это персонажи для д...

Всем привет, может кто знает п...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...