Основные типы технологий 3D-печати

Добро пожаловать в мир 3D-печати! Если вы новичок в этой области, то вас ждёт увлекательное и полезное путешествие.

Одна из основных проблем, с которой сталкиваются новички, — это разнообразие технологий 3D-печати. Многие думают, что 3D-печать — это просто создание объектов из пластиковых нитей, которые выдавливаются из горячего сопла. Однако на самом деле это понятие гораздо шире.

3D-печать, также известная как аддитивное производство, включает в себя несколько совершенно разных процессов, которые используют различные 3D-принтеры и материалы. Сегодня с помощью 3D-принтеров можно создавать самые разнообразные продукты — от подставок для карандашей до сложных ракетных двигателей.

Это разнообразие технологий, лежащих в основе 3D-печати, может показаться запутанным, но есть и общие ключевые элементы. Например, вся технология 3D-печати начинается с цифровой модели, потому что она по своей сути цифровая. Детали или продукты создаются как электронные файлы, которые создаются с помощью программного обеспечения для компьютерного проектирования (CAD) или берутся из репозитория цифровых деталей.

Затем файл дизайна обрабатывается в специальном программном обеспечении, которое подготавливает его для построения. Это программное обеспечение разбивает файл на срезы или слои и преобразует данные модели срезов в инструкции для 3D-принтера.

В этом руководстве вы узнаете разницу между различными технологиями 3D-печати и то, для чего обычно используется каждая из них. Мы также предоставим вам доступ к более подробным материалам, в которых перечислены лучшие 3D-принтеры в зависимости от технологии.

Почему 7 типов?

Типы аддитивного производства можно классифицировать по тому, что они производят, или по типу используемого материала. Однако для структурирования технологий на мировом уровне Международная организация по стандартизации (ISO) выделила семь общих типов:

- экструзия материалов;

- полимеризация в ванне;

- селективное лазерное спекание;

- cтруйное нанесение материала;

- нанесение жидкого связующего;

- прямое лазерное выращивание;

- ламинирование листов.

Однако даже эти семь категорий 3D-печати с трудом охватывают разнообразие подтипов технологий и гибридных решений. В этой статье мы рассмотрим их подробнее!

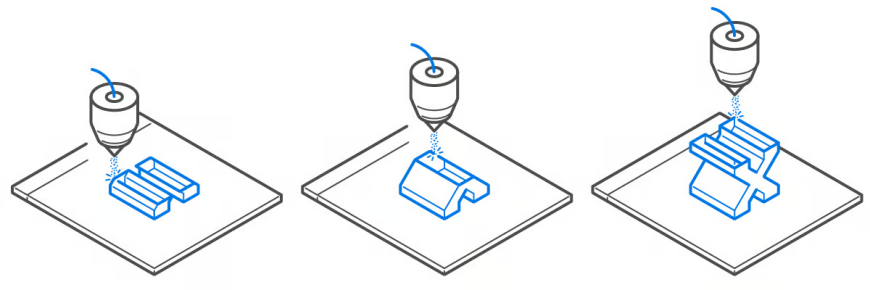

Экструзия материалов

Экструзионная 3D-печать, также известная как MEX, представляет собой процесс, при котором материал выдавливается через сопло. Это самый распространённый метод 3D-печати.

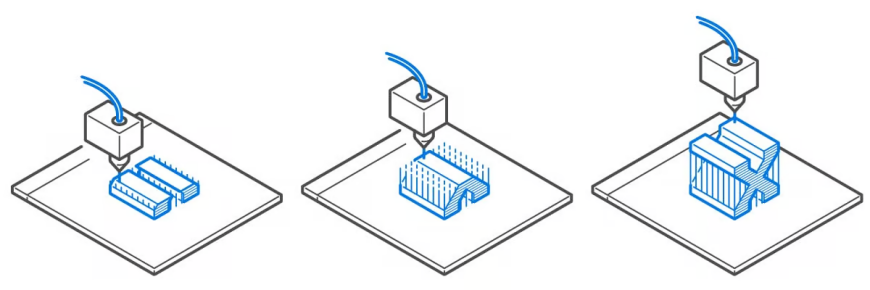

Принцип работы прост: пластиковый филамент проходит через нагретое сопло и плавится в процессе. Принтер наносит расплавленный материал на платформу по заданному пути. Затем филамент охлаждается и твердеет, образуя твёрдый объект.

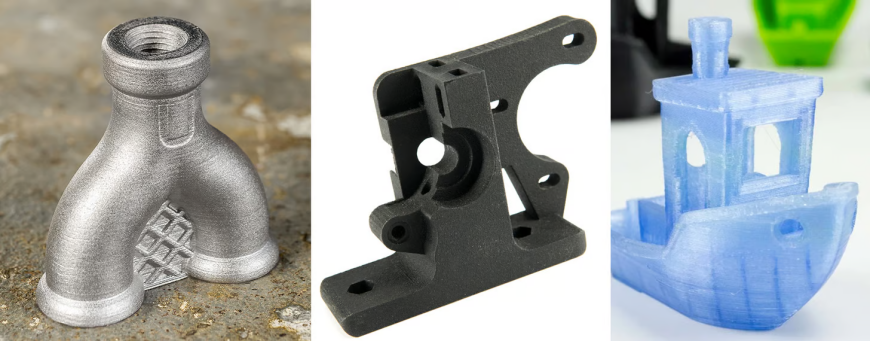

Экструзионная 3D-печать имеет широкий спектр применения. С её помощью можно создавать прототипы, корпуса для электрических устройств, приспособления и оснастки, модели для литья по выплавляемым моделям и даже дома. Этот метод также позволяет использовать различные материалы, включая пластики, металлические пасты, бетон, биогели и многие другие пищевые продукты.

Стоимость 3D-принтеров, использующих экструзионную технологию, может варьироваться от примерно 100 долларов до семизначных сумм.

Существуют различные подтипы экструзионной 3D-печати: (FDM) метод послойного наплавления, строительная 3D-печать, микро 3D-печать, био 3D-печать и моделирование наплавляемым гранулятом (FGM) .

Экструзионная 3D-печать отличается невысокой стоимостью и широким выбором материалов. Однако она может иметь некоторые ограничения, такие как более низкие свойства материалов (прочность, долговечность и так далее) и, как правило, не такую высокую точность, как у других методов.

Моделирование методом наплавления (FDM)

Детали FDM могут быть изготовлены из металла или пластика на широком спектре 3D-принтеров.

3D-принтеры FDM – это многомиллиардный рынок, на котором представлены тысячи моделей, от базовых для детей до сложных для производителей. Возможно, вы слышали, что FDM-принтерами также называют аппараты для послойное направление филамента (FFF). Это связано с тем, что в таких принтерах используется полимерный материал в виде филамента.

Существует также печать гранулированным пластиком (FGM) – это тип FDM, который использует не филамент, а полимерные гранулы. Гранулы или пеллеты часто дешевле филамента, но используются в профессиональной 3D-печати.

Как и вся технология 3D-печати, FDM начинается с цифровой модели, которая затем переводится в gcode для принтера. В FDM-принтерах с филаментом катушка с пластиковым филаментом загружается в принтер и подаётся к соплу в головке экструдера. Сопло нагревается до желаемой температуры, чтобы размягчить филамент и соединить последовательные слои при экструзии.

Если вместо филамента используются гранулы пластика, они перемещаются из бункера в экструдер, где также плавятся и дальнейший процесс остаётся тем же.

По мере движения экструдера вдоль заданных координат на платформе принтера (плоскости XY), он начинает укладывать первый слой. Затем экструдер поднимается на высоту следующего слоя (плоскость Z) или платформа опускается, и процесс печати слоёв повторяется, создавая объект слой за слоем.

Иногда, в зависимости от формы объекта, при печати необходимо использовать дополнительные опорные элементы, чтобы модель сохраняла устойчивость в процессе печати. Особенно это актуально для моделей с резкими выступами. После завершения печати эти опорные конструкции удаляются. Для облегчения этого процесса некоторые материалы, используемые для опорных элементов, могут растворяться в воде или другом специальном растворе.

3D-биопечать

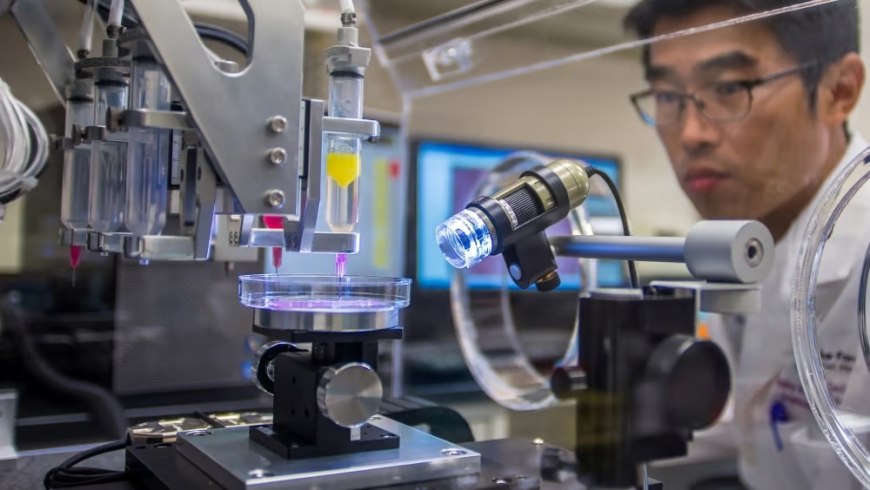

3D-биопечать — это процесс аддитивного производства, при котором органические или биологические материалы, такие как живые клетки и питательные вещества, объединяются для создания трёхмерных структур, похожих на естественные ткани.

Проще говоря, биопечать — это вид 3D-печати, который может производить всё, начиная от костной ткани и кровеносных сосудов и заканчивая живыми тканями. Она используется для различных медицинских исследований и приложений, включая технологии тканевой инженерии, тестирование и разработку лекарств, а также в инновационных терапиях регенеративной медицины.

Фактическое определение 3D-биопечати всё ещё развивается. По сути, биопечать работает аналогично 3D-печати FDM и относится к семейству экструзионных методов. Однако экструзия — не единственный метод биопечати.

При 3D-биопечати для создания слоёв используются материалы, которые выпускаются из иглы или сопла. Эти материалы, известные как биоинкс, в основном состоят из живой материи, такой как клетки, которые находятся внутри материала-носителя, например, коллагена, желатина, гиалуроновой кислоты, шёлка, альгината или наноцеллюлозы. Эти материалы обеспечивают не только каркас для роста структуры, но и поддержку питательными веществами.

Строительная 3D-печать

Строительная 3D-печать — это инновационная технология, которая активно развивается в области экструзии материалов. Она основана на использовании огромных 3D-принтеров, высота которых может достигать десятков метров. Эти принтеры экструдируют строительный материал, например бетон, через специальное сопло.

Такие машины обычно представляют собой портальные системы или роботизированные руки. Сегодня технология строительной печати применяется для создания 3D-печатных домов, архитектурных элементов и даже инфраструктурных проектов, включая колодцы и стены.

Потенциал этой технологии значителен, поскольку она может существенно изменить строительную отрасль. Она позволяет сократить количество необходимой рабочей силы и уменьшить объём строительных отходов.

На данный момент в мире уже построены сотни 3D-печатных домов. Кроме того, ведутся исследования по разработке технологии 3D-строительства с использованием материалов, которые можно найти на Луне и Марсе. Это позволит создавать жилища для будущих экспедиционных команд.

Также привлекает внимание идея использования местного грунта вместо бетона при печати. Это более устойчивый метод строительства, который может стать одним из ключевых направлений развития в будущем.

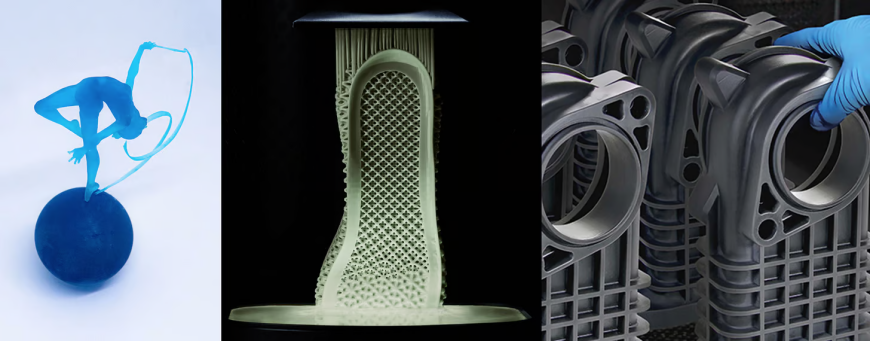

Полимеризация в ванне

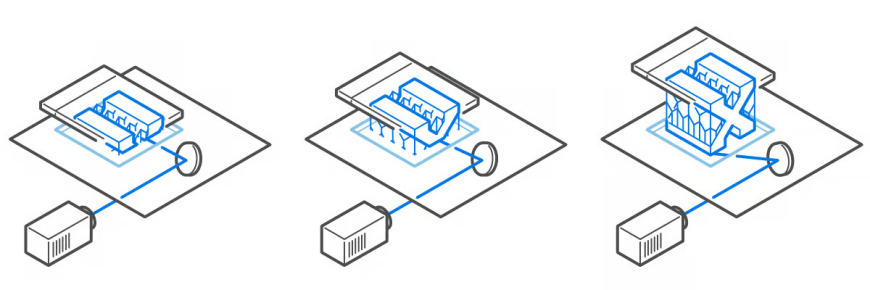

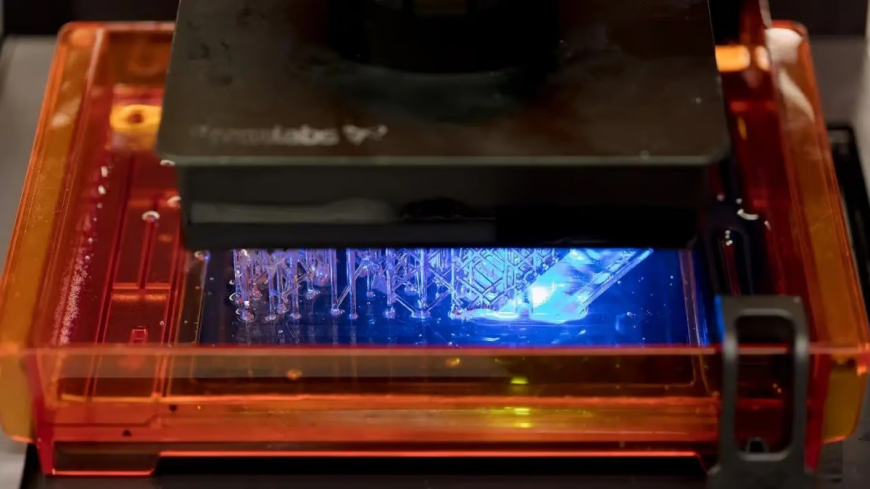

Полимеризация в ванне, также известная как фотополимерная 3D-печать, — это метод 3D-печати, который использует источник света для выборочного затвердевания фотополимерной смолы в ванне. Фотополимеры — это полимеры, которые изменяют свои свойства под воздействием света.

Иными словами, свет направляется на конкретную точку или область жидкого пластика в соответствии с определённым слоем 3D-модели для его затвердевания. После того как первый слой затвердел, платформа построения либо поднимается (в зависимости от типа принтера), либо опускается на небольшое расстояние (обычно от 0,01 до 0,05 мм), и следующий слой затвердевает, соединяясь с предыдущим. Этот процесс повторяется слой за слоем до тех пор, пока не будет сформирована 3D-деталь.

После завершения процесса 3D-печати объект очищается от оставшейся жидкой смолы и подвергается дополнительному отверждению либо на солнечном свету, либо в УФ-камере, чтобы улучшить механические свойства детали. Без этих последующих этапов деталь не будет пригодна к использованию.

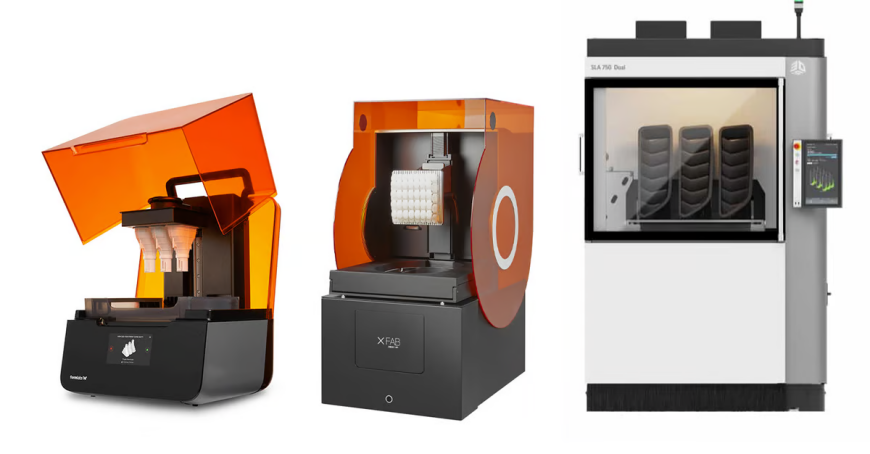

Наиболее распространённые формы полимеризации в ванне включают стереолитографию (SLA), цифровую обработку светом (DLP) и жидкокристаллическую дисплейную технологию (LCD), также известную как маскированная стереолитография (MSLA). Основное различие между этими типами 3D-печатных технологий заключается в источнике света и в том, как он используется для отверждения смолы.

Некоторые производители 3D-принтеров, особенно те, что создают профессиональное оборудование, разработали уникальные и запатентованные технологии полимеризации в ванне. Поэтому на рынке можно встретить различные названия таких технологий.

Например, Carbon, промышленный производитель 3D-принтеров, использует технологию полимеризации в ванне, которую они называют цифровым синтезом света (DLS). Stratasys в своём оборудовании Origin применяет программируемую фотополимеризацию (P³), а Formlabs предлагает технологию стереолитографии с низким усилием (LFS). Также существуют литография на основе металла (LMM), микростереолитография (PµSL) и цифровое композитное производство (DCM) — заполненная фотополимерная технология, которая добавляет функциональные добавки, такие как металлические и керамические волокна, в жидкую смолу.

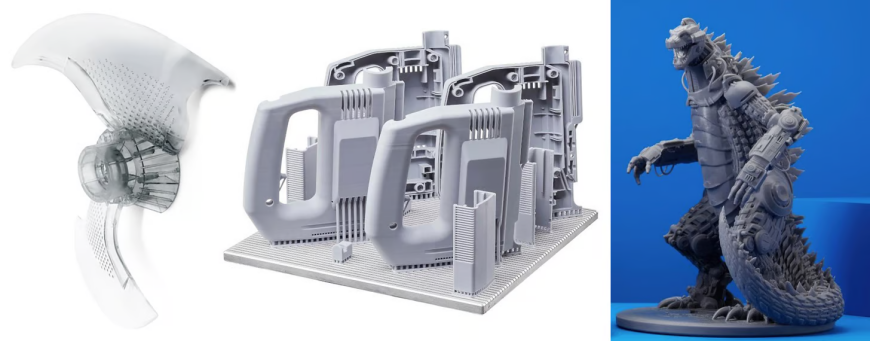

Существует несколько типов технологий 3D-печати, включая стереолитографию (SLA), жидкокристаллический дисплей (LCD), цифровую обработку светом (DLP) и микростереолитографию (µSLA).

Для 3D-печати используются фотополимерные смолы: литейные, прозрачные, промышленные, биосовместимые, металлонаполненные и другие.

Точность размеров составляет ±0,5% (нижний предел — ±0,15 мм или 5 нанометров с µSLA).

Основные области применения: прототипы полимерных деталей, подобных тем, что получают литьём под давлением, и готовые изделия, литьё ювелирных изделий, стоматологические применения, потребительские товары.

Сильные стороны 3D-печати: гладкая поверхность и возможность создания мелких деталей.

Стереолитография (SLA)

Стереолитография — это первая в мире технология 3D-печати. Её изобрёл Чак Халл, который в 1986 году получил патент на своё изобретение и основал компанию 3D Systems для коммерциализации этой технологии.

Сегодня технология доступна как для любителей, так и для профессионалов. Существует широкий спектр производителей 3D-принтеров, которые используют стереолитографию.

Современный принтер SLA использует зеркала, известные как гальванометры (или гальво), для направления лазерного луча (или двух) по ванне со смолой. Лазер выборочно отверждает и уплотняет сечение объекта внутри строительной зоны, создавая его слой за слоем.

Когда каждый слой отверждается в нужных местах, платформа построения поднимается (почти незаметно), чтобы вытянуть затвердевший слой смолы и создать место для следующего жидкого слоя, который затем будет отверждён лазером.

Большинство SLA-принтеров используют твердотельные лазеры для отверждения деталей. Одним из недостатков этого метода является то, что лазеру может потребоваться больше времени для отслеживания сечения объекта по сравнению с другим методом — DLP. DLP отверждает целый слой за раз с помощью вспышки света, что может быть быстрее. Однако лазеры могут производить более мощный свет, который требуется для некоторых инженерных смол.

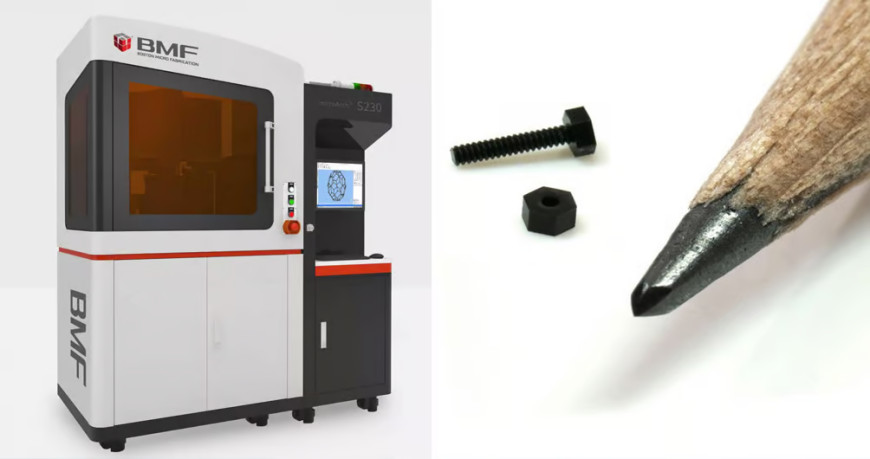

Микростереолитография (µSLA)

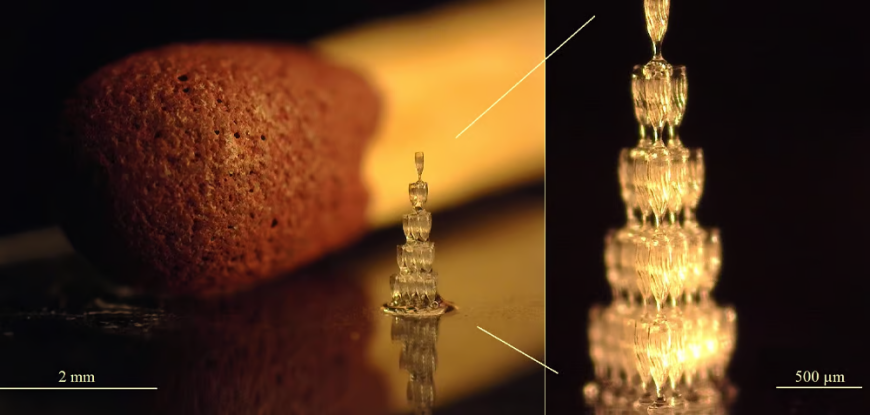

Как следует из названия, SLA в семействе технологий полимеризации в ванне предназначена для печати деталей в микромасштабе. Разрешение печати составляет от 2 до 50 микрон. Для сравнения, средний диаметр человеческого волоса равен 75 микронам.

Эта технология, известная как «микро 3D-печать», использует ультрафиолетовый лазер для воздействия на фоточувствительный материал — жидкую смолу. Особенностью этой технологии являются специализированные смолы, сложные лазеры и добавление линз, которые создают почти невероятно маленькие точки света.

Двухфотонная полимеризация (TPP)

Ещё одна технология микро 3D-печати — TPP, также известная как 2PP, — может быть отнесена к SLA. В ней также используется лазер и фоточувствительная смола.

TPP позволяет печатать детали, которые ещё меньше, чем µSLA — до 0,1 микрона. В этой технологии применяется импульсный фемтосекундный лазер, который фокусируется в узкую точку в ванне с особыми смолами. Затем эта точка используется для отверждения отдельных 3D-пикселей — вокселей — в смоле.

Отверждая нано- и микрометровые воксели слой за слоем по заранее определённому пути, можно создавать 3D-объекты. Они могут быть размером в несколько миллиметров, при этом сохраняя нанометровое разрешение.

TPP в настоящее время используется в исследованиях, медицинских приложениях и производстве для создания мелких деталей, таких как микроэлектроды и оптические датчики.

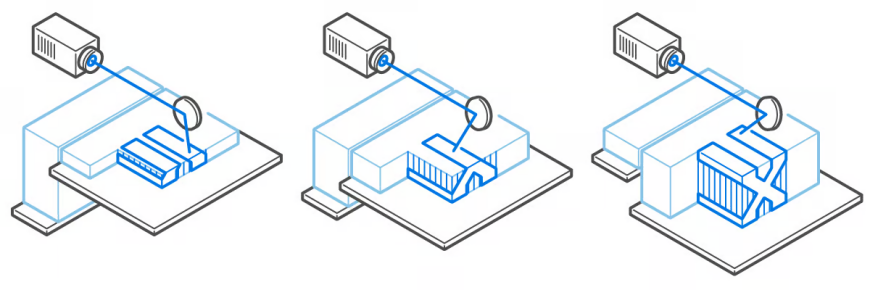

Цифровая обработка светом (DLP)

Технология цифровой обработки светом (DLP) использует специальный цифровой проектор для одновременной проекции изображения каждого слоя целиком (или нескольких слоёв для больших деталей) на слой фотополимера.

DLP-технология часто применяется для изготовления крупных деталей или большого количества деталей за один цикл, поскольку время, затрачиваемое на каждую вспышку, не зависит от количества деталей в модели. Это делает DLP-технологию более быстрой по сравнению с методом лазера в SLA-технологии.

Проектор представляет собой цифровой экран. Изображение каждого слоя состоит из квадратных пикселей, формируя слой из маленьких прямоугольных блоков, называемых вокселями.

Свет проецируется на смолу с помощью экранов светодиодов (LED) или ультрафиолетового источника света (лампы), который направляется на поверхность строительства цифровым микрозеркальным устройством (DMD).

DMD расположено между источником света и смолой. Оно состоит из массива микрозеркал, которые управляют направлением проецируемого света и создают световой узор на поверхности строительства. Благодаря этому разные точки света (и полимеризации) смолы могут находиться в разных местах в пределах одного слоя.

Современные DLP-проекторы обычно оснащены тысячами светодиодов размером в микроны, которые служат источниками света. Их работа построена на индивидуальном управлении включением и выключением светодиодов, что позволяет улучшить разрешение по осям X и Y.

Не все DLP-3D-принтеры одинаковы. Существует большая разница в мощности источника света, качестве линз, через которые он проходит, DMD-матрицы и других деталях и компонентах, составляющих устройство. Цена таких устройств может варьироваться от 300 до более чем 200 000 долларов.

TOP-DOWN DLP

Некоторые 3D-принтеры с технологией DLP имеют источник света, расположенный в верхней части принтера. Этот источник света освещает ванну со смолой, направляя свет сверху вниз, а не снизу вверх.

Такие машины работают по принципу «сверху вниз». Они проецируют изображение каждого слоя сверху, последовательно отверждая слои один за другим. После отверждения каждый слой опускается обратно в ванну.

Во время процесса строительства платформа с заготовкой постепенно опускается вниз. В это время распределитель, который находится над ванной со смолой, перемещается взад и вперед, выравнивая новый слой.

Производители утверждают, что этот метод обеспечивает более стабильные результаты при печати крупных изделий. Это связано с тем, что процесс печати не идёт против силы тяжести. Кроме того, есть ограничение на вес, который можно подвесить вертикально от строительной платформы при печати снизу вверх. Ванночка со смолой также поддерживает изделие во время печати, что сокращает необходимость в дополнительных опорных конструкциях.

Проекционная микростереолитография (PµSL)

Проекционная микростереолитография — это особый вид полимеризации в ванне, который использует ультрафиолетовый свет от проектора для отверждения слоёв специальной смолы. Эта технология позволяет создавать микрообъекты с разрешением 2 микрона и высотой слоя до 5 микрон.

Преимущество проекционной микростереолитографии в том, что она отличается низкой стоимостью, высокой точностью, скоростью и возможностью использования широкого спектра материалов. Среди них полимеры, биоматериалы и керамика.

Эта технология нашла применение в различных областях, таких как микрофлюидика, тканевая инженерия, микрооптика и создание биомедицинских микроустройств.

Литография на основе металла (LMM)

Ещё один метод 3D-печати — DLP, который использует свет и смолу для создания крошечных металлических деталей. Эти детали могут применяться в хирургических инструментах и микромеханических частях.

В LMM металлический порошок равномерно распределяется в светочувствительной смоле, а затем выборочно полимеризуется под воздействием синего света, который проходит через проектор.

После печати компоненты, которые мы называем «зелёными», проходят этап удаления полимерной части. В результате остаются только металлические «коричневые» детали. Эти детали затем подвергаются спеканию в печи.

Для создания таких деталей используются различные исходные материалы, включая нержавеющую сталь, титан, вольфрам, латунь, медь, серебро и золото.

Жидкокристаллический дисплей (LCD)

Жидкокристаллический дисплей (LCD), также известный как маскированная стереолитография (MSLA), работает по принципу, похожему на DLP. Однако вместо цифрового микрозеркального устройства (DMD), здесь используется ЖК-экран. Благодаря этому 3D-принтер становится более доступным по цене.

Как и DLP, ЖК-фотомаска отображается в цифровом виде и состоит из квадратных пикселей. Однако размер пикселей ЖК-фотомаски влияет на качество печати. Точность по осям XY остаётся неизменной, независимо от того, насколько сильно вы увеличите или уменьшите изображение. В отличие от DLP, где используется один точечный источник света, такой как лазерный диод или лампа, в технологии LCD применяется массив из сотен отдельных излучателей.

Сегодня технология фотополимерной 3D-печати на жидкокристаллических панелях переходит от потребительских устройств к промышленным машинам. Несмотря на то, что ЖК-устройства имеют невысокую стоимость, этот тип технологии стал самым популярным выбором для сегмента недорогих настольных фотополимерных принтеров. Однако это не означает, что ЖК-технология не используется в профессиональных целях. Некоторые производители промышленных 3D-принтеров используют её с впечатляющими результатами.

Спекание частиц порошка

PBF (Powder Bed Fusion) — это технология 3D-печати, при которой используется термический источник энергии для выборочного плавления частиц порошка (из пластика, металла или керамики) внутри зоны построения. Таким образом, слой за слоем создаётся твёрдый объект.

В принтерах PBF на печатную платформу наносят тонкий слой порошкового материала. Обычно это делают с помощью специального лезвия, валика или скребка. Затем, под воздействием энергии, чаще всего лазерного излучения, сплавляются определённые точки на слое порошка. После этого наносят новый слой порошка и сплавляют его с предыдущим. Этот процесс повторяется до тех пор, пока объект полностью не будет изготовлен. Готовый предмет остаётся заключённым в слое несплавленного порошка на печатной платформе и поддерживается им.

Хотя процесс создания деталей с помощью PBF может отличаться в зависимости от того, из какого материала они изготовлены — пластика или металла, эта технология позволяет получать детали с высокими механическими свойствами, такими как прочность, износостойкость и долговечность.

Эти детали могут использоваться в различных областях, включая производство потребительских товаров, машин и инструментов. Несмотря на то, что 3D-принтеры, работающие по технологии PBF, становятся более доступными (начальные цены составляют около 25 000 долларов), на данный момент они всё ещё считаются профессиональной или промышленной технологией.

Подтипы обычно характеризуются используемым материалом и типом источника энергии.

- Типы технологий 3D-печати: селективное лазерное спекание (SLS), лазерное спекание порошкового слоя (LPBF), электронно-лучевое плавление (EBM).

- Материалы: Пластиковые порошки, металлические порошки, керамические порошки.

- Точность размеров: ±0.3% (нижний предел ±0.3 мм).

- Основные области применения: функциональные детали, сложные воздуховоды (полые конструкции), производство небольших партий.

- Сильные стороны: функциональные детали, отличные механические свойства, сложные геометрии.

- Слабые стороны: более высокая стоимость машин, часто высокая стоимость материалов, небольшая скорость построения

Селективное лазерное спекание (SLS)

SLS печать – это технология, которая позволяет создавать объекты из пластикового порошка с помощью лазера.

Сначала полимерный порошок нагревается в бункере до температуры чуть ниже точки плавления. Затем специальный инструмент, например, лезвие или скребок, наносит очень тонкий слой порошка на платформу построения. Обычно толщина слоя составляет 0,1 миллиметра.

После этого лазер (углекислотный или волоконный) начинает сканировать поверхность платформы в соответствии с узором, заданным в цифровом файле модели. Лазер выбирает только те участки порошка, которые нужно спечь, чтобы уплотнить сечение объекта.

Когда весь объект просканирован, строительная платформа опускается на глубину одного слоя. Лезвие наносит свежий слой порошка поверх уже отсканированного слоя, а лазер спекает следующее сечение объекта на уже уплотнённых слоях.

Эти действия повторяются до тех пор, пока все объекты не будут готовы. Неприсоединённый порошок остаётся на месте, поддерживая детали, что позволяет уменьшить или даже полностью отказаться от опорных конструкций.

После того как детали будут извлечены из порошковой массы и очищены, они будут готовы к дальнейшей обработке. В зависимости от материала детали можно отполировать, покрыть защитным слоем, окрасить или обработать на станке.

Недавний прогресс в области материалов для SLS-принтеров включает новый полимер с металлическим покрытием, который позволяет SLS 3D-принтерам создавать металлические детали. Эта технология называется cold metal fusion (холодное металлическое сплавление).

Существует множество различий между SLS 3D-принтерами, включая не только их размер, но также мощность и количество лазеров, размер светового пятна лазера, время и методы нагрева рабочей поверхности, а также распределение порошка.

В SLS-технологии 3D-печати наиболее часто применяется нейлон (PA6 или PA12). Однако этот метод также позволяет создавать гибкие детали из термопластичного полиуретана (TPU) и других материалов.

Микро селективное лазерное спекание (μSLS)

Микроселективное лазерное спекание — это ещё один метод микро-3D-печати, который позволяет создавать детали в микромасштабе, с разрешением менее 5 микрометров. В отличие от обычного SLS, в этой технологии обычно используются металлические материалы, а не пластики.

В μSLS (микростереолитографии) на подложку наносится слой металлических наночастиц-чернил, который затем высушивается, чтобы получить равномерный слой наночастиц порошка. Далее лазерный свет, сформированный с помощью массива цифровых микрозеркал, используется для нагрева и спекания наночастиц с образованием желаемых узоров. Этот процесс повторяется для создания каждого слоя 3D-части в системе.

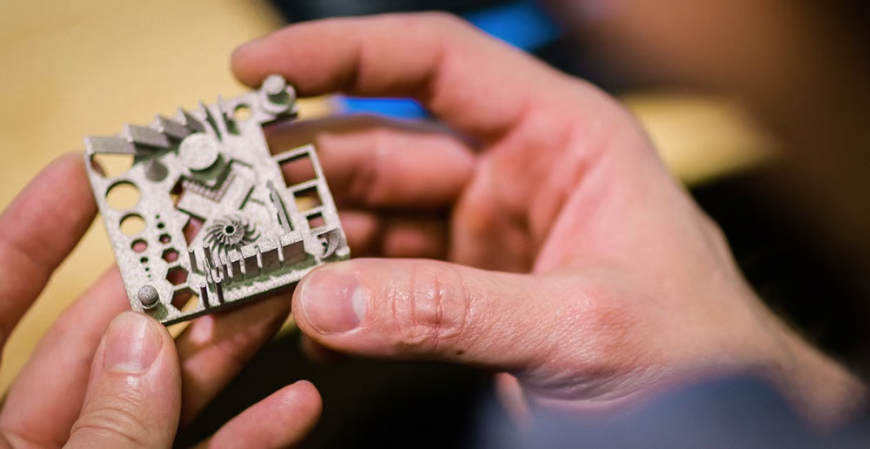

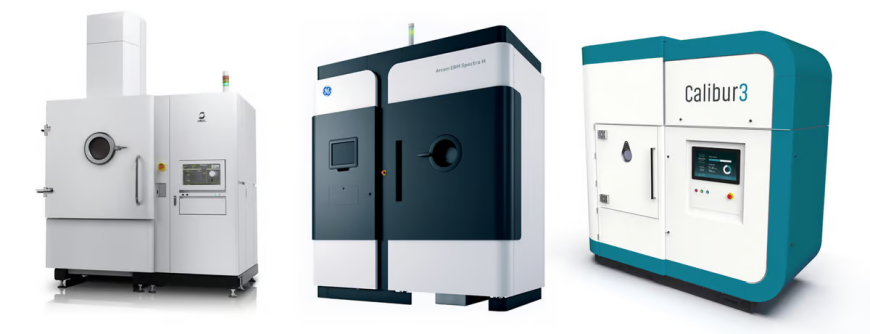

Лазерное спекание порошкового слоя (LPBF)

Из всех технологий 3D-печати технология LPBF (Laser Powder Bed Fusion) имеет наибольшее количество альтернативных названий. Официальное название этой методики — лазерное спекание порошкового слоя, которое было дано ей Международной организацией по стандартизации (ISO). Однако, помимо этого названия, технология также известна как прямое металлическое лазерное спекание (DMLS), селективное лазерное плавление (SLM) и металлическое лазерное спекание порошкового слоя (M-LPBF).

В первые годы развития этой технологии производители оборудования создавали свои собственные названия для одного и того же процесса, которые используются и по сей день. Несмотря на некоторые различия в механических деталях, все три термина относятся к одному и тому же процессу.

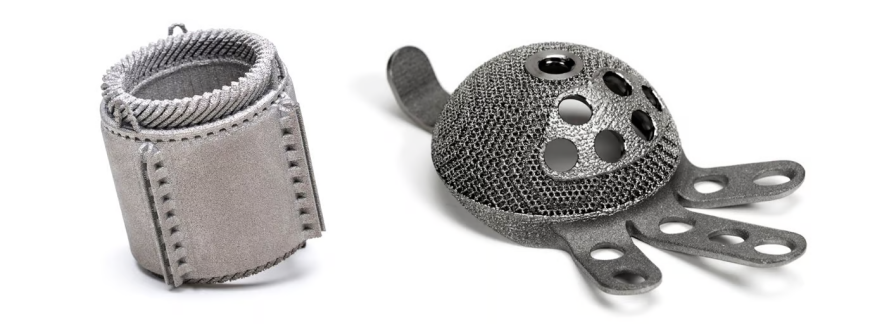

Технология LPBF является высокоточным и точным методом 3D-печати, который широко используется для создания сложных металлических деталей в аэрокосмической отрасли, медицинских имплантатов и промышленных приложениях.

Как и SLS, 3D-принтеры технологии LPBF начинают с создания цифровой модели, которая затем разделяется на слои. Принтеры загружают порошок в рабочую камеру, а распределительное лезвие или валик равномерно распределяют его по строительной платформе.

Лазер или несколько лазеров (до 24) начинают «прорисовывать» слой на порошке. После этого строительная платформа опускается, и наносится новый слой порошка, который сплавляется с предыдущим. Таким образом, деталь постепенно строится слой за слоем.

Рабочая камера принтера герметично запечатывается и во многих случаях заполняется инертным газом, например, азотом или аргоном. Это необходимо для того, чтобы металл не окислялся во время плавления и чтобы предотвратить загрязнение от процесса плавления.

Отвержденный порошок на печатной платформе обеспечивает поддержку модели во время печати. Однако также используются специальные опоры.

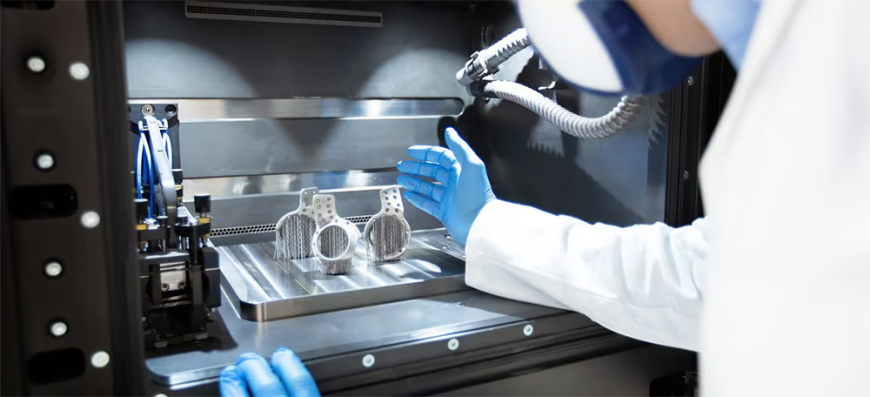

После завершения печати деталь снимается с порошкового ложа, очищается и часто подвергается вторичной термообработке для снятия напряжений. Оставшийся порошок возвращается в использование.

Различия между 3D-принтерами технологии LPBF заключаются в типе, мощности и количестве лазеров. Небольшой компактный принтер может иметь один лазер мощностью 30 ватт, в то время как промышленная версия может быть оснащена 12 лазерами мощностью 1000 ватт для увеличения скорости печати.

Машины LPBF используют общепринятые инженерные сплавы, такие как нержавеющие стали, никелевые суперсплавы и титановые сплавы. Для процесса LPBF доступно множество металлов.

Электронно-лучевое плавление (Electron Beam Melting, EBM)

EBM, или электронно-лучевое плавление порошкового слоя, — это метод 3D-печати металлами, аналогичный LPBF. Однако вместо волоконного лазера в этом методе используется электронный луч.

EBM применяется для создания различных деталей, включая титановые ортопедические имплантаты, лопатки турбин для реактивных двигателей и медные катушки.

EBM предпочтительнее лазерного аналога по нескольким причинам. Во-первых, электронный луч обладает большей мощностью и генерирует больше тепла, что необходимо для работы с определёнными металлами и в определённых приложениях.

Кроме того, в отличие от лазерного аналога, EBM проводится в условиях вакуума, что позволяет избежать рассеивания луча. Температура в камере для проведения EBM может достигать 1000 градусов Цельсия и даже превышать эту отметку в некоторых случаях.

Поскольку электронный луч управляется с помощью электромагнитного управления, он движется с более высокой скоростью по сравнению с лазерным лучом и даже может быть разделён на несколько частей для одновременного облучения разных областей.

Одним из преимуществ электронно-лучевой плавки (EBM) по сравнению с лазерным порошковым спеканием (LPBF) является возможность обработки проводящих материалов и отражающих металлов, таких как медь.

Ещё одна особенность EBM заключается в том, что отдельные детали могут быть расположены друг над другом в камере построения, поскольку они не обязательно должны быть прикреплены к строительной платформе. Это значительно увеличивает объём вывода.

Электронные лучи обычно создают более толстые слои и менее детализированные поверхностные характеристики по сравнению с лазерами. Детали, напечатанные методом EBM, могут не требовать облегчения напряжений с помощью постпечатного теплового обработки благодаря высокой температуре в камере строительства.

Струйное нанесение материалов (Material Jetting)

Струйная обработка материалов — это технология 3D-печати, в которой используются крошечные капли материала. Они наносятся на строительную платформу и затвердевают или отверждаются.

Объекты создаются слой за слоем с помощью фотополимеров или капель воска, которые затвердевают под воздействием света.

Уникальность этого процесса заключается в том, что он позволяет печатать различные материалы в одном объекте. Это открывает широкие возможности для создания деталей с разнообразными цветами и текстурами.

- Типы технологий 3D-печати: материальное распыление (M-Jet), распыление наночастиц (NPJ), PolyJet, Plastic Freeforming,

- Материалы: Фотополимерная смола (стандартная, литейная, прозрачная, высокотемпературная), воск Точность размеров: ±0.1 мм

- Основные области применения: Прототипы полноцветных изделий, прототипы, подобные литейным под давлением, малосерийные литейные формы, медицинские модели, мода

- Сильные стороны: Текстурированная поверхность, полноцветность и много материалов

- Слабые стороны: Ограниченный выбор материалов, не подходит для механически напряженных деталей, выше стоимость, чем другие технологии полимерной печати для визуальных целей

Струйное нанесение материала (M-Jet)

Материальное распыление (M-Jet) для полимеров — это технология 3D-печати, использующая ультрафиолетовый (УФ) свет для выборочного отверждения слоя фоточувствительной смолы на строительной платформе. После отверждения одного слоя строительная платформа опускается, и процесс повторяется для создания 3D-объекта.

M-Jet сочетает в себе высокую детализацию фотополимерной 3D-печати и скорость, превышающую скорость печати филаментом (FDM). Это позволяет создавать детали и прототипы с высокой точностью цветов и текстур.

M-Jet может иметь фирменные названия, такие как PolyJet от Stratasys или MultiJet Printing (MJP) от 3D Systems, но суть не только в брендинге. Все технологии материального распыления для 3D-печати различаются. Существуют отличия между производителями принтеров и используемыми материалами.

Машины M-Jet откладывают строительный материал из рядов печатающих головок линейным образом. Этот метод позволяет принтерам производить несколько объектов в одной линии, не влияя на скорость строительства. При правильной расстановке моделей на строительной платформе и оптимизации пространства в каждой строительной линии, M-Jet может создавать детали быстрее, чем многие другие типы фотополимерных 3D-принтеров.

Объекты, созданные с использованием технологии M-Jet, нуждаются в опоре, которая печатается одновременно с ними из растворимого материала, который удаляется на этапе постобработки.

M-Jet — одна из немногих технологий 3D-печати, которая позволяет создавать объекты с использованием многоцветной печати и из разных материалов.

Для хобби не существует вариантов материального распыления. Эти машины предназначены для профессионалов, которые работают в автомобильной промышленности, промышленном дизайне, художественных студиях, больницах и на производствах всех типов. Они стремятся создавать точные прототипы для тестирования концепций и ускорения вывода продуктов на рынок.

В отличие от технологий полимеризации в ванне, M-Jet не требует постотверждения, потому что ультрафиолетовый свет в принтере полностью отверждает каждый слой.

Аэрозольное распыление (Aerosol Jet)

Технология аэрозольного распыления — это уникальный метод, разработанный компанией Optomec для 3D-печати электронных компонентов. С помощью этой технологии можно создавать различные детали, такие как резисторы, конденсаторы, антенны, датчики и тонкоплёночные транзисторы.

Процесс похож на распыление краски, но отличается от промышленного покрытия тем, что позволяет печатать полноценные 3D-объекты.

Электронные чернила помещаются в специальный прибор — атомайзер (распылитель), который создаёт плотный туман из материальных капель размером от 1 до 5 микрон в диаметре. Затем этот аэрозольный туман подаётся к осаждающей головке, где фокусируется с помощью покрывающего газа. В результате происходит высокоскоростное распыление частиц.

Хотя эта технология иногда классифицируется как направленное энергетическое осаждение из-за метода подачи энергии, поскольку материал в данном случае представлен каплями, мы относим её к методам материального распыления.

Пластиковая свободная форма (Plastic Freeforming)

Немецкая компания Arburg разработала технологию под названием пластиковая свободная форма (APF), которая объединяет в себе принципы экструзии и материального распыления.

В этой технологии используются обычные пластиковые гранулы, которые расплавляются, как при литье под давлением, и затем подаются в дозирующий узел. С помощью высокочастотного сопла материал быстро перемещается и распыляется, образуя до 200 маленьких капель пластика диаметром от 0,2 до 0,4 мм в секунду.

Когда капли остывают, они соединяются с затвердевшим материалом, образуя прочную конструкцию. Преимущество этой технологии в том, что после печати не требуется дополнительная обработка, за исключением случаев, когда использовался материал для поддержки, который необходимо удалить.

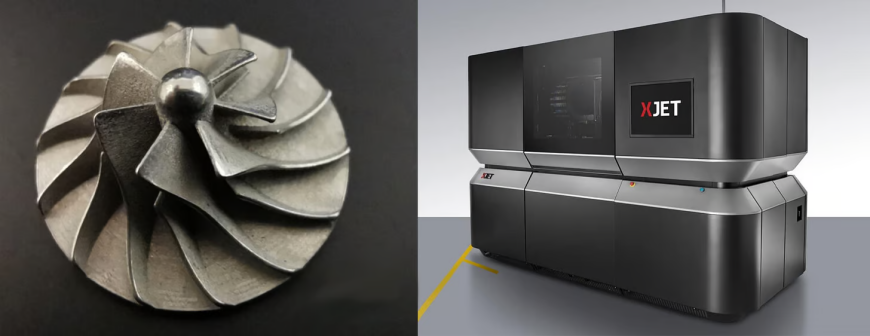

Распыление наночастиц (NPJ)

Одна из немногих проприетарных технологий, которая с трудом поддаётся классификации, — это технология распыления наночастиц (NPJ), разработанная компанией XJet.

Она использует массив печатающих головок с тысячами струйных сопел, которые одновременно распыляют миллионы сверхмелких капель материала на строительный поднос. Это происходит в ультратонких слоях. Во время процесса распыляется и поддерживающий материал.

Металлические или керамические частицы подвешиваются в жидкости. Процесс происходит при высокой температуре, которая испаряет жидкость во время распыления. В результате в основном остаются только металлический или керамический материал.

Полученная 3D-деталь содержит лишь небольшое количество связующего агента. Он удаляется в процессе спекания после печати.

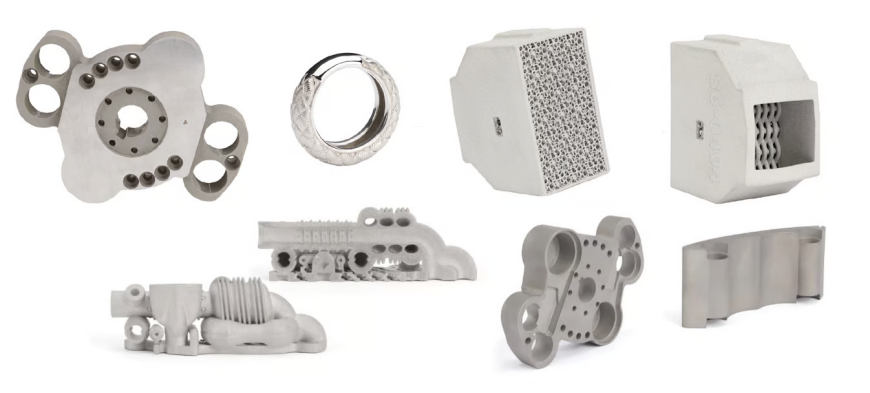

Связующее распыление (Binder Jetting)

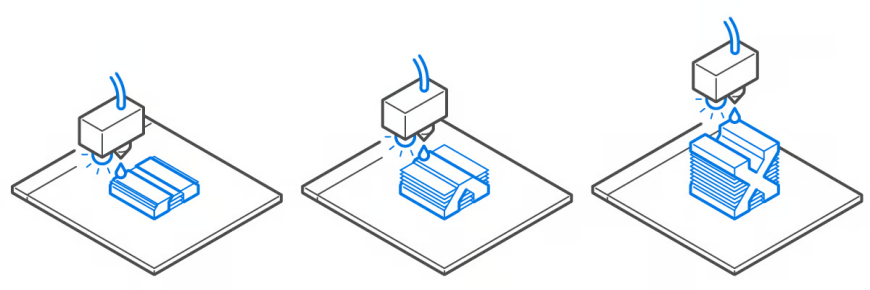

Связующее распыление (Binder Jetting) – это процесс 3D-печати, при котором жидкий связующий агент избирательно соединяет области слоя порошка. В этом процессе используются порошковые материалы, такие как металл, пластик, керамика, дерево, сахар и другие.

Процесс связующего распыления похож, независимо от того, какой материал используется. Сначала распределитель или валик распределяют тонкий слой порошка по строительной платформе. Затем печатающая головка с струйными соплами проходит над слоем, избирательно откладывая капли связующего или сплавляющего материала, чтобы соединить частицы порошка вместе. Когда слой завершён, строительная платформа опускается, и распределитель или валик снова распределяют поверхность. Процесс повторяется до тех пор, пока деталь не будет полностью завершена.

Части детали остаются в слое порошка и должны быть извлечены. Излишки порошка собираются и могут быть использованы повторно. В зависимости от материала детали требуют дополнительной обработки. Например, если деталь изготовлена из металла или керамики, требуется термообработка, которая плавит связующее и оставляет только металл. Пластиковые детали могут потребовать этапа отверждения и часто покрываются для улучшения поверхностного финиша. Кроме того, полимерные детали, полученные методом связующего распыления, можно полировать, красить или шлифовать.

Долгое время технология связующего распыления считалась «холодной», так как в процессе не используется тепло, в отличие от лазеров или электронных лучей при работе с порошковым металлом или полимером. Однако это может измениться, когда речь заходит о полимерном связующем распылении.

Растущее количество принтеров используют порошковый полимер и жидкость, которые наносятся из струйных головок. Но в этом процессе есть тепловой компонент, который используется для плавления или сплавления полимерных частиц. В результате получается деталь, которая намного прочнее, чем деталь из просто склеенного порошка. Неудивительно, что такие компании, как HP, Stratasys и Voxeljet, выделяют свои процессы теплового полимерного связующего распыления.

Однако если рассматривать связующее распыление в самом широком смысле, как технологию порошка и жидкости, то здесь также подходят и уникальные собственные или запатентованные технологии. Связующее распыление позволяет быстро производить большие объёмы деталей более экономично, чем другие методы аддитивного производства.

Металлическое связующее распыление, которое используется с широким спектром металлов, популярно для производства потребительских товаров, инструментов и запасных частей.

Холодное полимерное связующее распыление имеет ограниченный выбор материалов и не позволяет производить детали с высокими структурными свойствами. Однако варианты с теплом обычно используют нейлон и термопластичный полиуретан (TPU).

- Подтипы технологии 3D-печати связующего распыления: металлическое связующее распыление, полимерное связующее распыление, песочное связующее распыление, Multi Jet Fusion, High Speed Sintering, Selective Absorption Fusion.

- Материалы: песок, полимеры, металлы, керамика и др.

- Точность размеров: ±0.2 мм (металл) или ±0.3 мм (песок).

- Основные области применения: функциональные металлические детали, полноцветные модели, песочные литья и формы.

- Сильные стороны: низкая стоимость, большие объемы постройки, функциональные металлические детали, превосходное воспроизведение цвета, быстрые скорости печати, гибкость дизайна без поддержки.

- Слабые стороны: это многоступенчатый процесс для металлов, и полимерные детали, изготовленные с использованием холодного процесса, механически не прочны.

Металлическое связующее распыление (Metal Jet)

Металлическое связующее распыление применяется для создания прочных металлических объектов со сложной геометрией, которые невозможно получить традиционными способами производства.

Этот метод привлекателен для изготовления большого количества металлических деталей и достижения лёгкости конструкции. Поскольку связующее распыление позволяет печатать детали со сложными внутренними узорами, а не делать их сплошными, полученные детали значительно легче при сохранении прочности.

Функция пористости связующего распыления может использоваться для создания более лёгких конечных деталей для медицинских приложений, например, имплантатов.

В целом, механические свойства металлических деталей, изготовленных с помощью связующего распыления, равнозначны свойствам деталей, произведённых методом литья под давлением, который является одним из наиболее широко используемых способов производства массовых металлических деталей. Кроме того, детали, созданные методом связующего распыления, имеют более гладкую поверхность, особенно во внутренних каналах.

Детали, созданные методом связующего распыления, обладают хорошими механическими свойствами, но после печати они хрупкие и не готовы к использованию. Поэтому для улучшения их характеристик применяются дополнительные процессы.

Сразу после печати детали состоят из металлических частиц, соединённых полимерным адгезивом. Их называют «зелёными» деталями. Для того чтобы сделать детали более прочными и готовыми к использованию, необходимо провести ряд процессов.

Сначала детали извлекают из подложки с металлическим порошком. Этот процесс называется обезпыливанием. Затем к некоторым деталям может применяться термическая обработка. После этого детали отжигаются в печи. Этот процесс называется спеканием.

Параметры печати и параметры спекания выбираются в зависимости от геометрии детали, материала и желаемой плотности. Иногда для заполнения пустот в деталях, созданных методом связующего распыления, используют бронзу или другой металл. Это помогает избежать пористости.

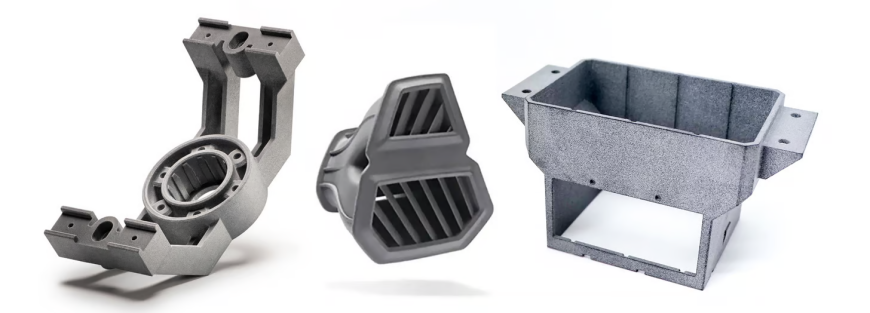

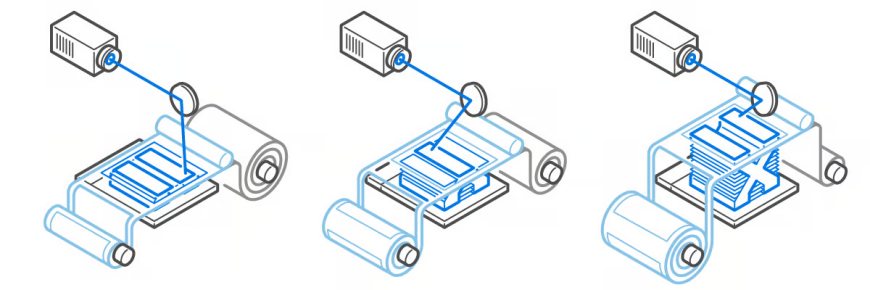

Пластиковое связующее распыление (MJF, HSS, SAF)

Полимерные детали создаются с использованием различных технологий 3D-печати, таких как Selective Absorption Fusion от Stratasys, Multi Jet Fusion от HP и High Speed Sintering от Voxeljet. В процессе изготовления используются порошок и жидкость.

Пластиковое связующее распыление похоже на металлическое связующее распыление, так как оно также включает в себя порошок и жидкий связующий агент. Как уже упоминалось, полимерное связующее распыление можно разделить на холодные и горячие процессы.

Процесс начинается с того, что на строительную платформу тонким слоем распределяется порошок полимера, обычно это нейлон. Затем струйные головки распыляют клееподобное связующее (и/или другие жидкости, включая цветные чернила, плавящие или поглощающие излучение жидкости и магнитные жидкости) точно там, где полимер должен быть соединён в каждом слое.

В некоторых методах к струйной головке прикреплён нагревательный элемент или он находится на отдельной тележке. Этот элемент плавит части слоя, на которые попадает жидкость. Методы, включающие этот этап нагрева, создают более прочные детали по сравнению с теми, которые не включают его, так как полимерный порошок фактически плавится вместе, а не просто склеивается.

Технологии связующего распыления с использованием тепла, такие как Multi Jet Fusion, High Speed Sintering и Selective Absorption Fusion, похожи на селективное лазерное спекание, но работают быстрее и позволяют получать более гладкие поверхности. Кроме того, они дают возможность повторно использовать больше порошка после печати.

Эта универсальная технология нашла применение во многих отраслях промышленности, включая автомобильную, здравоохранение и производство потребительских товаров.

Процессы связующего распыления без использования тепла также могут быть дополнены другим материалом для повышения прочности. Эти холодные процессы связующего распыления позволяют использовать цветные чернила и создавать многоцветные детали, которые находят применение в медицинском моделировании и прототипировании продуктов.

После печати пластиковые детали извлекаются из порошкового ложа, очищаются и могут быть использованы без дополнительной обработки.

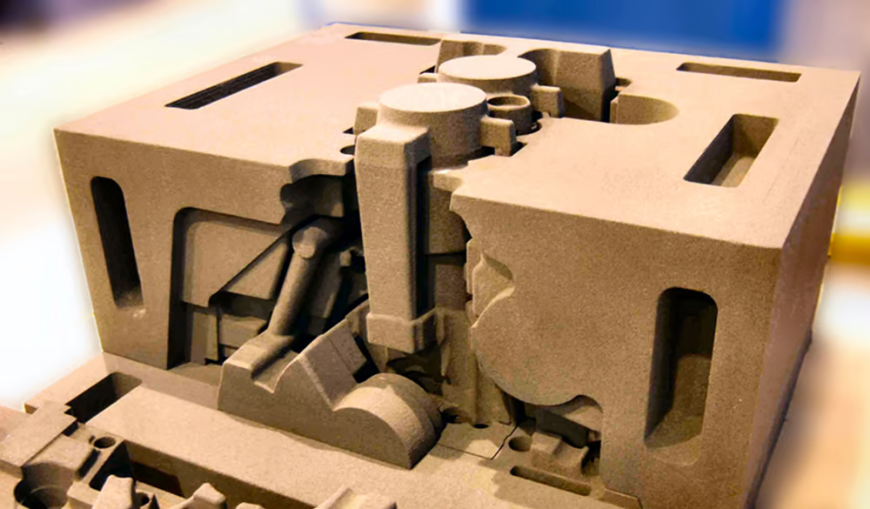

Песочное связующее распыление

3D-печать песчаных форм и стержней позволяет достичь точности до ±0,25 мм. Процесс печати занимает всего несколько дней.

Технология связующего распыления для песка, возможно, не отличается от технологии связующего распыления для пластика, но принтеры и области применения настолько разнообразны, что требуют отдельного рассмотрения.

На самом деле, производство крупных песчаных литейных форм, моделей и стержней — одно из наиболее распространённых применений технологии связующего распыления.

Низкая стоимость и высокая скорость процесса делают его идеальным решением для литейных заводов. Сложные конструктивные элементы, которые было бы очень сложно или даже невозможно изготовить традиционными методами, можно напечатать всего за несколько часов.

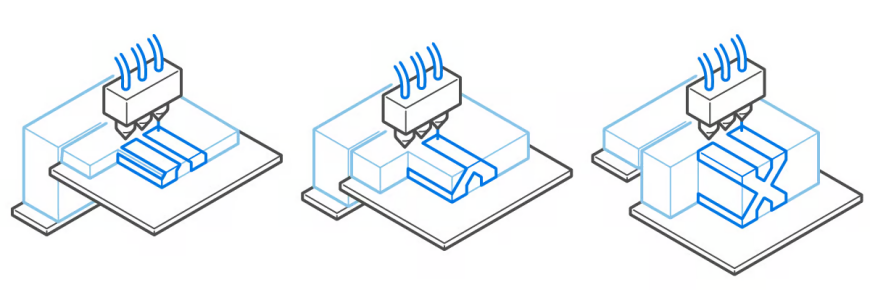

Направленное энергетическое осаждение (DED)

Направленное энергетическое осаждение (Direct Energy Deposition, DED) — это одна из самых широких категорий 3D-печати, которая включает в себя множество подкатегорий в зависимости от формы используемого материала (проволока или порошок) и типа энергии, используемой для плавления и отложения материала (лазер, электронный луч, электрическая дуга, сверхзвуковая скорость, тепло и так далее).

Процесс DED используется для построения трёхмерных объектов слой за слоем. Однако чаще всего он применяется для ремонта или добавления функций к металлическим объектам путём отложения материала непосредственно на существующую металлическую часть. Этот процесс обычно сопровождается обработкой на станках с числовым программным управлением (ЧПУ) для достижения более строгих допусков.

Использование DED с ЧПУ настолько распространено, что существует отдельный подтип 3D-печати, называемый «гибридной 3D-печатью». В таких гибридных принтерах сочетаются возможности DED и ЧПУ, позволяя создавать более сложные и точные объекты.

Технология DED ценится за свою скорость и экономичность. Она является более быстрой и дешёвой альтернативой литью и ковке металлических деталей в случае небольших партий или для критического ремонта. Поэтому она находит широкое применение в таких отраслях, как добыча нефти и газа, аэрокосмическая промышленность, энергетика и коммунальное хозяйство.

Подкатегории направленного энергетического осаждения можно разделить по типу используемого исходного материала или по типу энергетического источника. Мы решили сгруппировать их по типу энергетического источника, чтобы подчеркнуть, как разные источники влияют на конечный результат.

Если в этом методе печати используется порошок, его обычно распыляют вместе с инертным газом. Это нужно, чтобы снизить или исключить вероятность окисления. Также можно использовать несколько порошков, чтобы смешивать материалы и получать разные результаты.

Когда в качестве исходного материала используется проволока (более дешёвый вариант), технология напоминает роботизированную сварку, но она гораздо сложнее.

Подтипы направленного энергетического осаждения:

- Лазерное направленное энергетическое осаждение порошка (Powder Laser Energy Deposition)

- Дуговая аддитивная металлическая печать (Wire Arc Additive Manufacturing, WAAM)

- Электронно-лучевое направленное энергетическое осаждение проволоки (Wire Electron Beam Energy Deposition)

- Холодное напыление (Cold Spray)

Материалы: широкий спектр металлов, в форме проволоки и порошка.

Точность размеров: ±0.1 мм.

Основные области применения: ремонт высококлассных автомобильных/аэрокосмических компонентов, функциональные прототипы и финальные детали.

Сильные стороны: высокие темпы наращивания, возможность добавления металла к существующим компонентам.

Слабые стороны: неспособность создавать сложные формы из-за невозможности создания опорных конструкций, обычно низкое качество поверхности и точность.

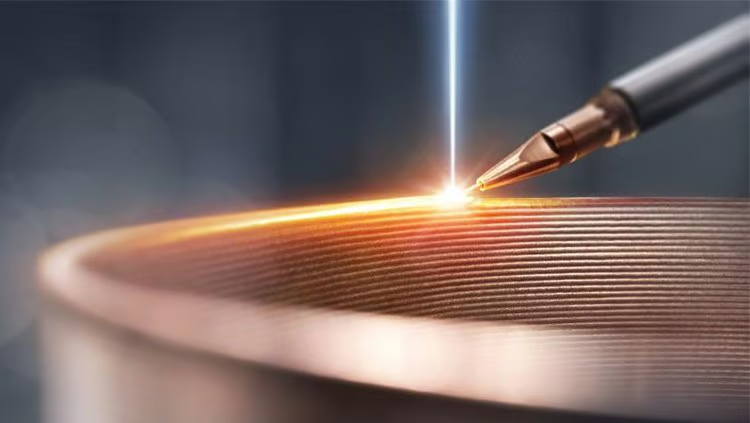

Прямое лазерное выращивание (Laser Directed Energy Deposition)

Эта технология 3D-печати использует металлический порошок или проволоку. Они подаются через одно или несколько сопел и сплавляются мощным лазером на строительной платформе или на металлической детали.

Объект создаётся слой за слоем. Сопло и лазер движутся, или деталь перемещается на многоосевом поворотном столе.

Скорость построения выше, чем при плавлении порошка, но это приводит к более низкому качеству поверхности и меньшей точности. Часто требуется дополнительная механическая обработка.

Лазерные принтеры DED (Direct Energy Deposition) часто имеют герметичные камеры, заполненные аргоном. Это нужно, чтобы избежать окисления. Также они могут работать с локализованным потоком аргонового или азотного газа для обработки менее реакционноспособных металлов.

Металлы, которые обычно используются в этом процессе: нержавеющие стали, титан и никелевые сплавы.

Этот метод печати широко применяется для ремонта высококачественных аэрокосмических и автомобильных деталей, таких как лопасти турбин двигателей. Также он используется для изготовления целых компонентов.

Электронно-лучевое направленное энергетическое осаждение (Electron Beam Directed Energy Deposition)

Электронно-лучевое направленное энергетическое осаждение (Electron Beam Directed Energy Deposition, EB-DED) — это метод 3D-печати, который похож на DED с использованием лазера. Процесс осуществляется в вакуумной камере, что позволяет получать высококачественный металл.

Во время EB-DED металлическая проволока подаётся через одно или несколько сопел и сплавляется электронным лучом. Слои создаются путём создания небольшой плавильной ванны с помощью электронного луча и подачи сварочной проволоки в эту ванну с помощью проволокоподающего устройства.

Электронные лучи выбираются для EB-DED при работе с высокопроизводительными и реактивными металлами, такими как сплавы меди, титана, кобальта и никеля.

В отличие от порошкового DED, при EB-DED металлическая проволока плавится быстрее. Процесс проводится в вакуумной камере. Машины для EB-DED практически не ограничены в размере печати. Например, у производителя 3D-принтеров Sciaky есть машина для электронно-лучевого DED, которая может производить детали длиной до шести метров со скоростью 3-9 килограммов материала в час.

Электронно-лучевое DED — один из самых быстрых способов создания металлических деталей, хотя и не самый точный. Это делает его идеальным для создания крупных конструкций, таких как аэрокосмические рамы, или замены деталей, таких как лопатки турбин, которые затем обрабатываются на станке.

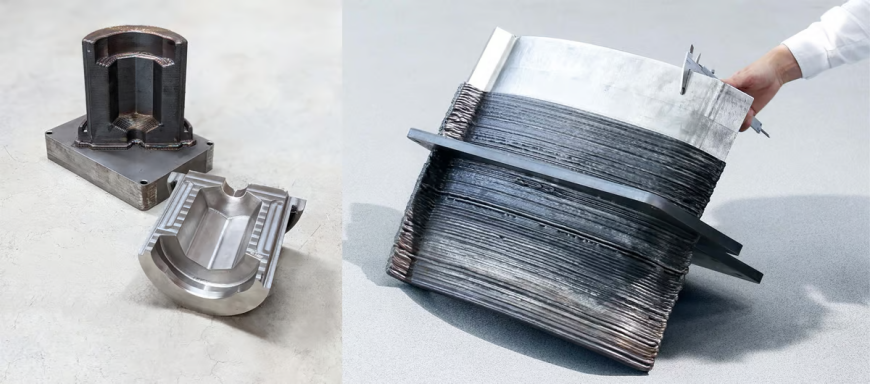

Прямая проволочная наплавка (Wire Directed Energy Deposition)

Прямая проволочная наплавка, также известное как дуговая аддитивная металлическая печать (WAAM), — это технология 3D-печати, которая использует энергию плазмы или дуги для плавления металлической проволоки. Расплавленная проволока наносится слой за слоем с помощью роботизированной руки на поверхность, такую как многоосевой поворотный стол. Это позволяет формировать трёхмерные объекты.

Этот метод имеет преимущество перед аналогичными технологиями, такими как лазерная или электронная сварка, поскольку не требует использования герметичной камеры и позволяет применять те же металлы (а иногда и тот же материал), что и при традиционной сварке.

Электрическое направленное энергетическое осаждение является наиболее экономичным вариантом среди технологий DED, поскольку может использовать уже существующие роботизированные сварочные установки и источники питания. Это позволяет снизить порог входа для использования этой технологии.

В отличие от сварки, для управления процессом в этой технологии используется сложное программное обеспечение, которое позволяет контролировать различные переменные, включая термическое управление и траекторию движения роботизированной руки.

Поскольку готовые детали не требуют поддерживающих структур, они обычно обрабатываются на станке с ЧПУ для достижения строгих допусков при необходимости. Кроме того, детали могут подвергаться термической обработке для снятия остаточных напряжений.

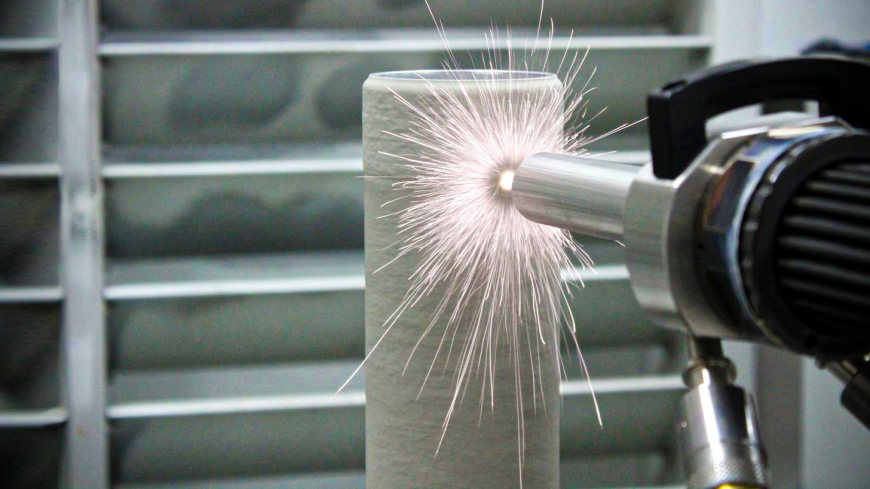

Холодное напыление (Cold Spray)

Холодное напыление – это технология 3D-печати DED, при которой металлические порошки распыляются на сверхзвуковых скоростях для их связывания без плавления. Этот процесс практически не создаёт термических напряжений, которые могут привести к появлению горячих трещин или других распространённых проблем, характерных для технологий, основанных на плавлении.

С начала 2000-х годов холодное напыление использовалось в качестве процесса покрытия. Однако недавно несколько компаний начали применять эту технологию для аддитивного производства. Это стало возможным благодаря тому, что холодное напыление позволяет наносить металл на точные геометрические формы размером до нескольких сантиметров со скоростью, которая примерно в 50–100 раз превышает типичные скорости металлической 3D-печати. При этом не требуется использование инертных газов или вакуумных камер.

Как и все процессы DED, холодное напыление не обеспечивает высокое качество поверхности или детализацию. Однако это не всегда необходимо, и детали могут быть использованы сразу после их выхода с печатной платформы.

Жидкое направленное энергетическое осаждение (Molten Direct Energy Deposition)

Жидкое направленное энергетическое осаждение (L-DED) — это метод 3D-печати, при котором используется тепло для плавления (или частичного плавления) металла, обычно алюминия, а затем нанесения его на строительную платформу послойно для создания трёхмерного объекта.

В отличие от 3D-печати с использованием металлической экструзии, где используется смесь металла и полимера, чтобы сделать сплав пригодным для экструзии, а полимер затем удаляется на этапе термообработки, L-DED использует чистый металл.

Существуют различные вариации этой технологии, но жидкостные металлические 3D-принтеры пока ещё редкость. Они доступны от производителей 3D-оборудования, таких как Grob, Valcun и ADDiTec. Компания Xerox также предлагала свою технологию на 3D-принтере ElemX, который сейчас установлен на некоторых военных базах США, но затем продала её компании ADDiTec.

Преимущество этого подхода заключается в том, что нет необходимости работать с опасным металлическим порошком, а готовые изделия не требуют дополнительной обработки. Этот метод также потребляет меньше энергии, чем другие процессы DED, и имеет потенциал для использования переработанного металла в качестве исходного материала, вместо проволоки или сильно обработанных металлических порошков.

Ламинирование листов (Sheet Lamination)

Ламинирование листов — это форма 3D-печати, которая отличается от других технологий. Она работает путём укладки и соединения очень тонких листов материала друг с другом, чтобы создать трёхмерный объект или стопку. Затем эта стопка обрабатывается механически или лазером, чтобы получить нужную форму.

Материалы для ламинирования могут быть разными: от бумаги и полимеров до металлов. При этом слои материала могут быть сплавлены вместе с использованием различных методов, таких как тепло или звук, в зависимости от выбранного материала.

Когда части ламинируются, а затем вырезаются лазером или обрабатываются механически, это может привести к большему количеству отходов по сравнению с другими технологиями 3D-печати. Однако производители используют ламинирование листов для создания экономически эффективных, нефункциональных прототипов с относительно высокой скоростью. Эта технология также имеет потенциал для производства батарей и создания композитных изделий, поскольку материалы, используемые в процессе печати, могут быть изменены.

Типы технологий 3D-печати, связанные с ламинированием объектов, включают производство ламинированных объектов (LOM) и ультразвуковую консолидацию (UC). Материалы для ламинирования могут быть в форме листов и включать бумагу, полимеры и металлы. Точность размеров составляет ±0,1 мм.

Основные области применения ламинирования включают создание нефункциональных прототипов, многоцветную печать и литейные формы. Сильные стороны этой технологии — быстрая производительность и возможность создания композитных изделий. Однако есть и слабые стороны: низкая точность, большее количество отходов и необходимость в постобработке некоторых деталей.

Ламинированное аддитивное производство (LAM)

Ламинирование — это технология 3D-печати, при которой несколько листов материала накладываются друг на друга и склеиваются. Затем с помощью ножа, лазера или ЧПУ-фрезера из полученного «сэндвича» вырезается объект необходимой формы.

Сегодня эта технология менее популярна, поскольку стоимость других видов 3D-печати снизилась, а размеры, скорость и удобство использования 3D-принтеров в других категориях значительно увеличились.

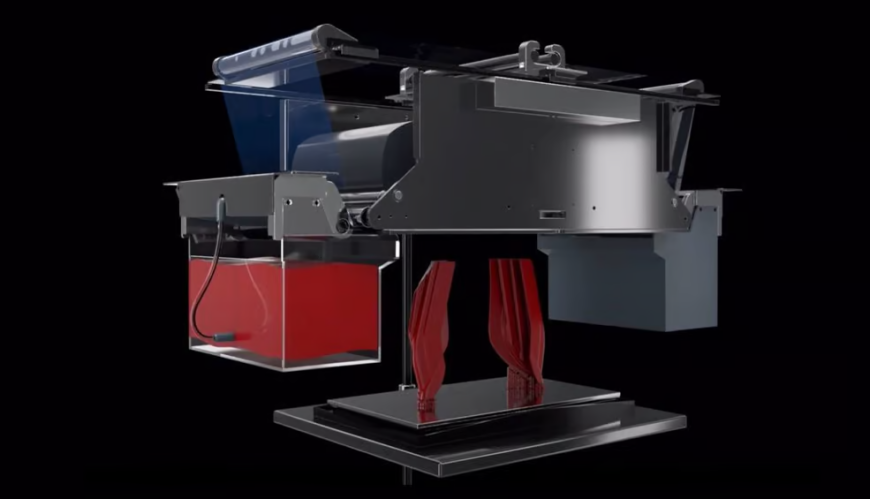

Вязко-литографическое производство (VLM)

VLM — это запатентованный процесс 3D-печати, разработанный компанией BCN3D. Он основан на ламинировании тонких слоёв высоковязкой фоточувствительной смолы на прозрачную транспортировочную плёнку.

Механическая система позволяет ламинировать смолу с обеих сторон плёнки. Это открывает возможности для создания многофункциональных деталей и легкосъёмных опорных структур путём комбинирования различных смол.

Хотя эта технология пока не запущена в коммерческое производство, её также можно отнести к одной из технологий смоляной 3D-печати.

Наше руководство не охватывает все подходы к семи основным категориям 3D-печати, поскольку их слишком много, и постоянно появляются новые. Неясно, являются ли они действительно новыми технологиями или просто собственные или запатентованные улучшениями уже существующих технологий.

Реклама. ИП Баусов Дмитрий Васильевич. ИНН: 780623483268

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Светильник "Лампуля"

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

ушки (по типу Т-слот).В струбц...

Стоять будет на кухне, будет б...

Плюс за замороченность! У меня...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...

Кто-то из счастливых обладател...