Переделка старичка FlyingBear P905 в Core XY

Добрый день.

Краткая предыстория.

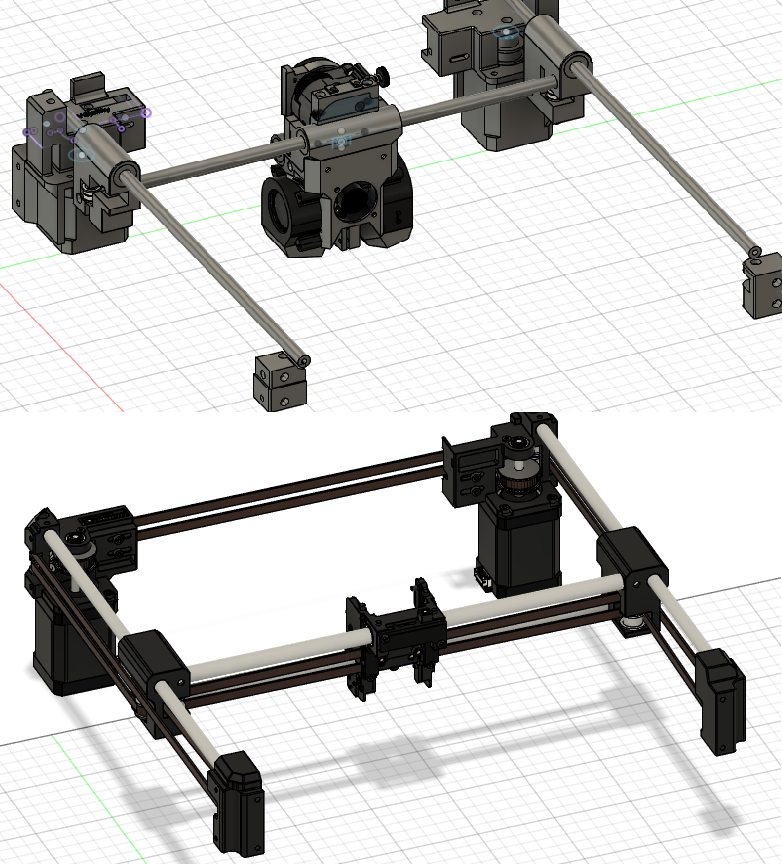

Полгода назад, друг отдал свой FlyingBear P905 а дальше все как в тумане... Через какое то время я понял что мне не особо интересна именно печать, а интересны модификации и моделирование. Быстро прошел путь,- обдувы, директы, автоуровни, клиппер, встал вопрос “а что же дальше?”. Покупать что-то современное не интересно, собирать с нуля,- пока боязно. Решено,- делаю из cartesian кинематики core xy. Начал рисовать с мыслью будь что будет. Неожиданно, по мере "проектирования" уверенность что что то из этого получится начала расти.

Из деталей используется максимум того что уже есть, валы, подшипники, винты, двигатели, раму. Из покупного, ремни, шкивы на 30 зубьев, вплавляемые втулки М4 и М3, подшипники F623ZZ, шестерни на экструдер, мотор экструдера.

Реализация.

Моделирование заняло около месяца. За основу была взята кинематика от Creality K1, тк надо было что-то держать перед глазами и как то удачно попалась кад модель именно этого принтера Из этого родилось второе название данной «разработки»,- Medvejality P905 =). Принтер обмерялся китайским пластмассовым штангелем и школьной линейкой, но в итоге плюс минус все совпало после пробной печати и корректировки.

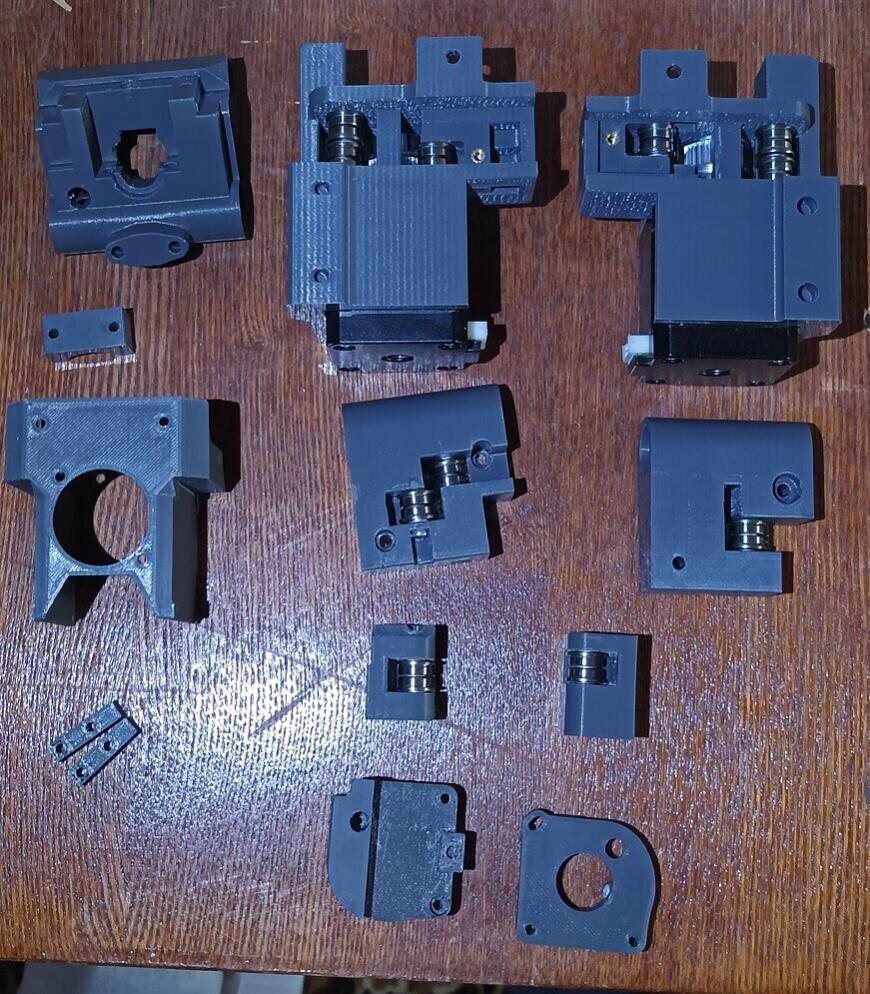

Печатаю детали из АБС с кучей поддержек. Собираю

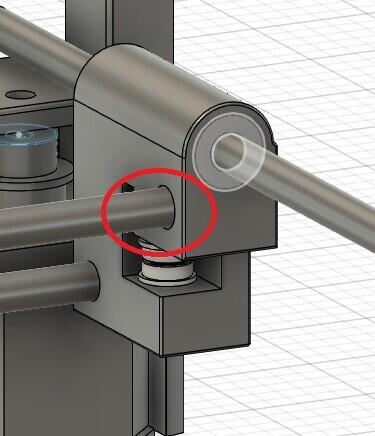

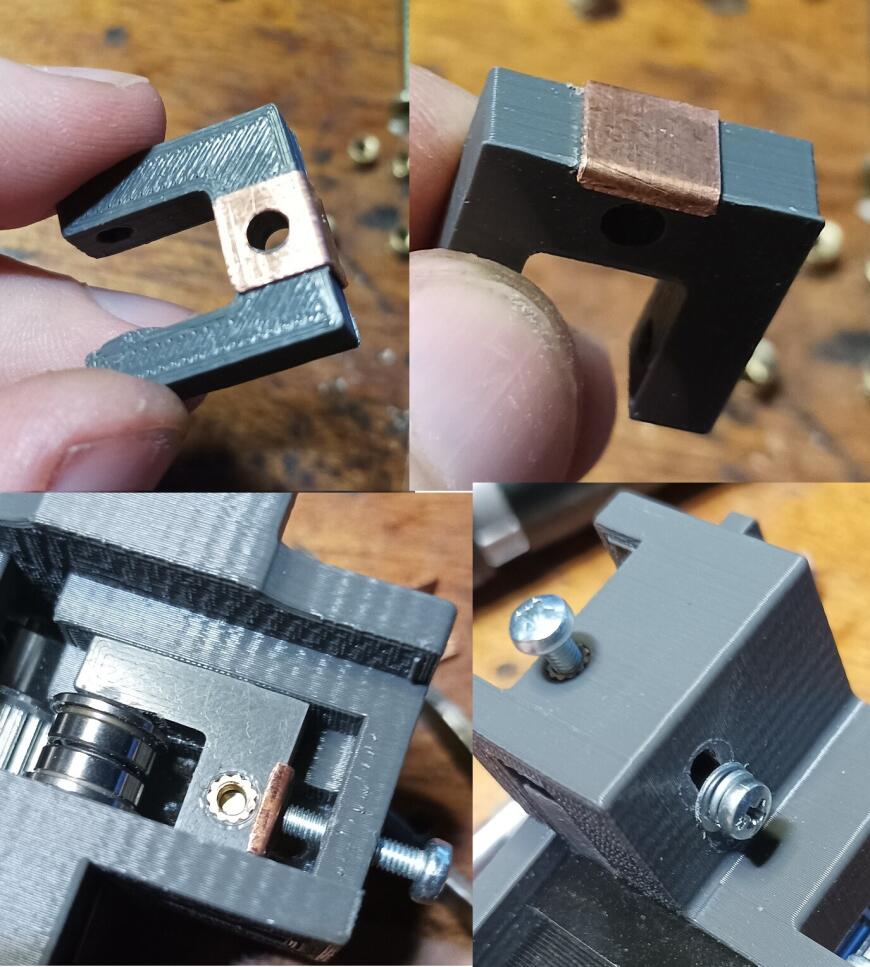

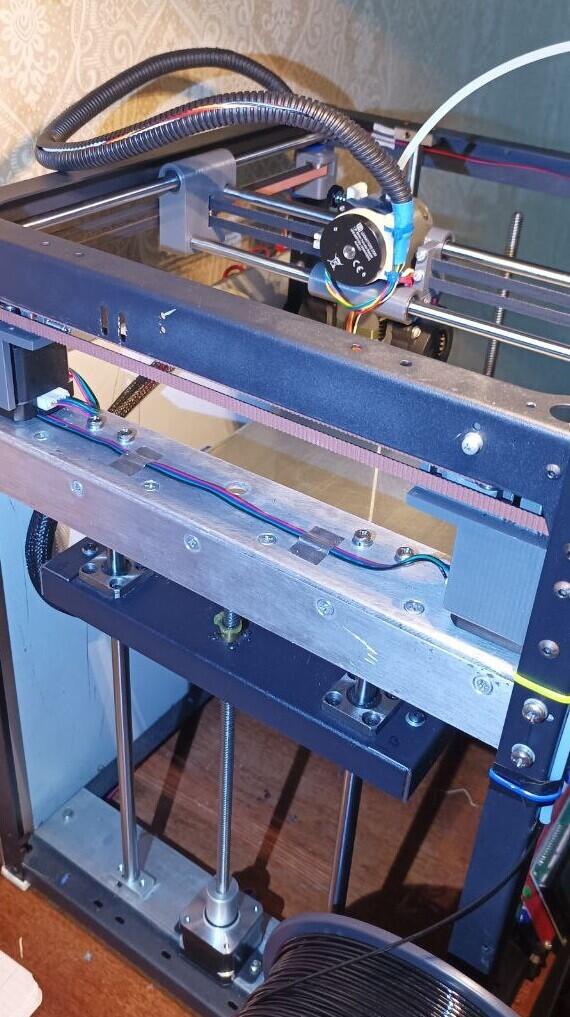

Устройство натяжителей

В нижнюю часть натяжителя вплавлена резьбовая втулка, подшипники насаживаются на винты М3 (да, это плохая идея использовать винты, но это мои грабли что поделать, когда нибудь будет все «по уму») В общем такая вот плохая копия устройства от креалити, без пружинок, но на практике это работает достаточно хорошо. И одного винта оказалось достаточно для прижима натяжителя к корпусу.

Общие моменты сборки, отверстия, в и так хлипком корпусе новые почти не сверлились, по максимуму использовались существующие, где в корпусе отверстия крупные там использовал М4 (крепление моторов отчасти) там где меньшего диаметра,- соответственно М3. Так же понадобилось много шайб М3, толщиной 0.6мм. Одна шайба ставится снизу любого шкива, одна сверху, между подшипниками тоже одна. На креплении моторов, между двумя гладкими шкивами по две шайбы. Винты и шайбы из локального магазина. С длиной винтов не заморачивался, где надо резал ножовкой под нужную длину.У всех гладких шкивов в качестве осей винты М3. Да, не канон).

Центральная часть портала где гладкие валы соединяются торцами с печатными деталями отверстия по диаметру и в глубину сделаны с запасом чтобы можно было собрать и спозиционировать по месту исключив механические напряжения. Посадку этих гладких валов в глубину детали подбирал при помощи подкладывания шайб.

Проект не чистовой, где-то напильником все таки пришлось подпилить размеры в десятки.

Уже когда дело подошло к сборке были серьезные опасения что если я где-то накосячил с замерами то ремень будет слетать с шкивов, но на удивление все собралось как надо, хотя честно говоря где-то ремень ходит впритык к борту роликов и в следующей итерации я собираюсь убрать этот момент шайбами.

Крепления под моторы собираются не сказать что легко тк натяжители нужно собрать прямо на креплении моторов, наверно какие то такие трудности испытывают люди которые строят модели кораблей в стеклянных бутылках потому что просунуть все эти шайбы и подшипники дело оказалось не простым.

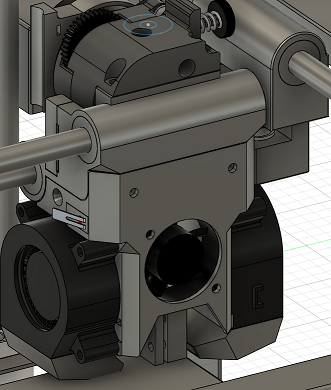

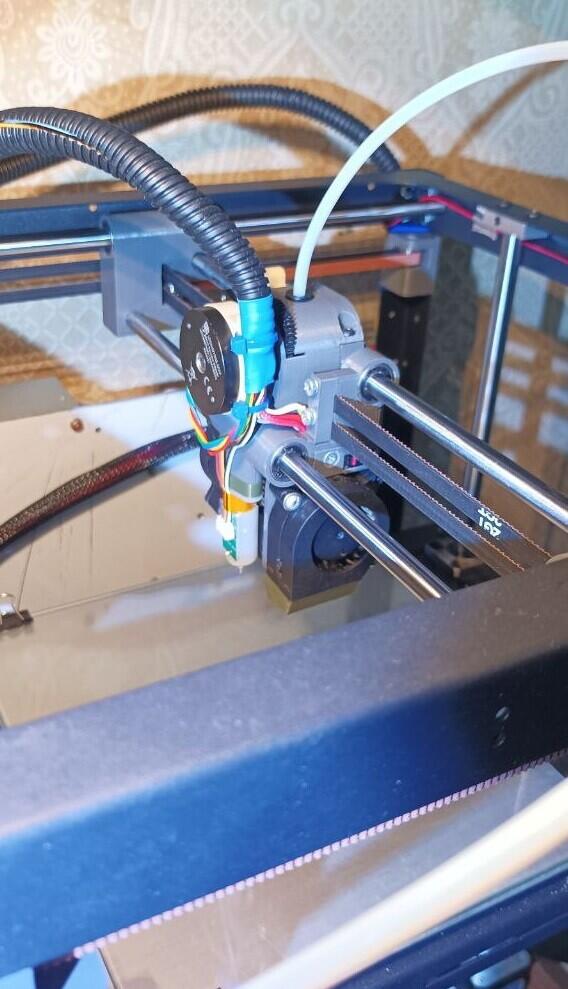

Голова

Хотенд e3d v6, volcano. Единственное, я искал радиатор под гладкий термобарьер.

Попался радиатор c термобарьером от KINGROON V6 этот термобарьер имеет длину резьбовой части на примерно 5 мм больше чем стандартный термобарьер и пришлось его обрезать на эти миллиметры чтобы вулкано сопло влезло нормально.

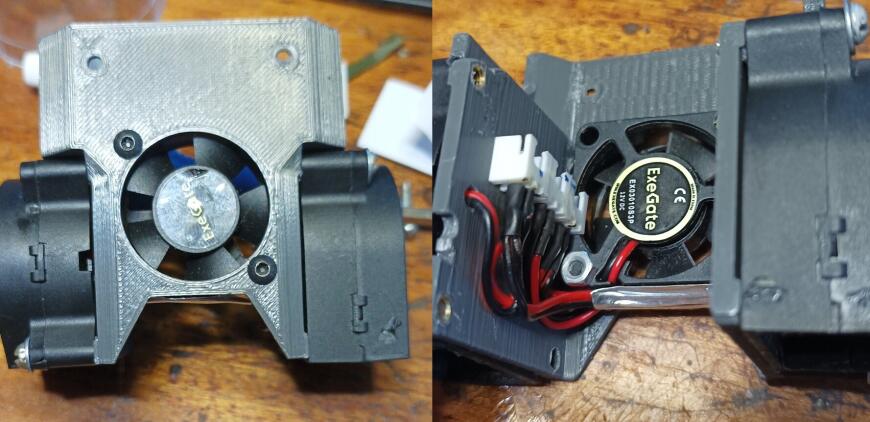

Фидер от уважаемого shursheg на шестернях HGX. Фидер без проблем распечатался, все собралось без проблем. Конструкция данного фидера понравилась тем что он симметричный и легко влез в текущую каретку. Единственное что изменил, по быстрому придумал крепление на свою конструкцию. Охлаждение, турбины 4020, пробовал 4010 но их не хватило по охлаждению (хотя возможно я неправильно нарисовал сами воздуховоды).

Передняя часть съемная. По месту насверлил для проводов отверстия.

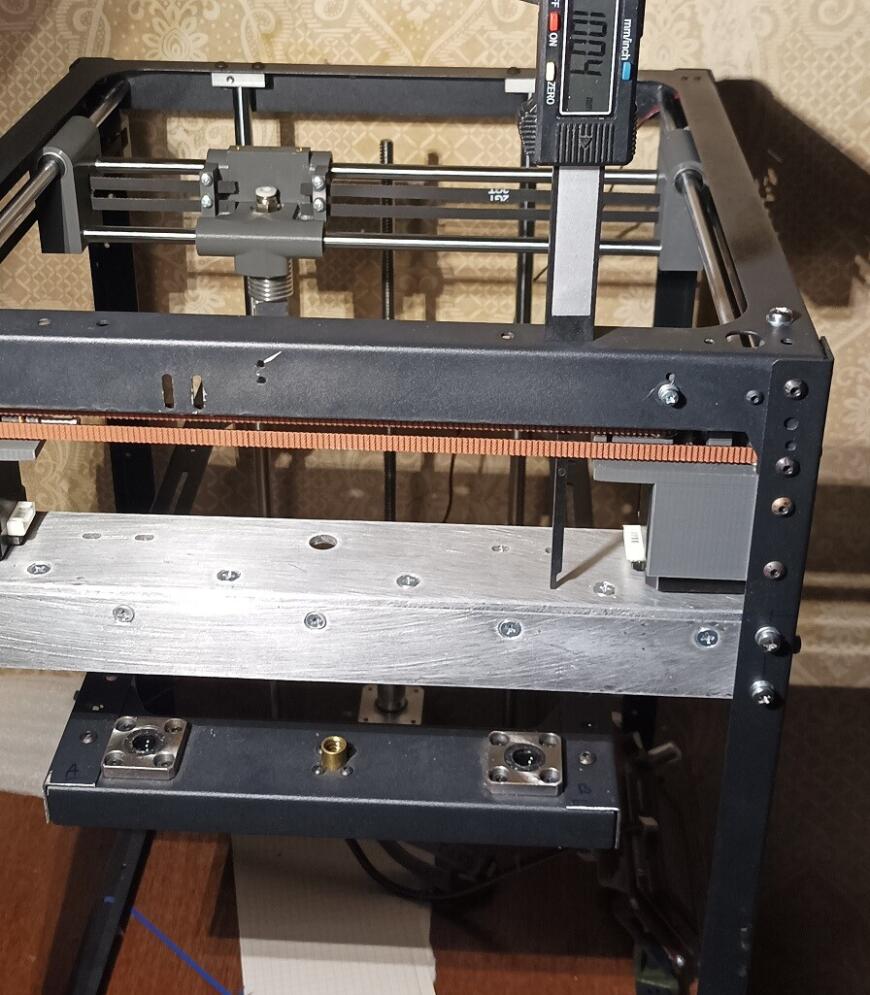

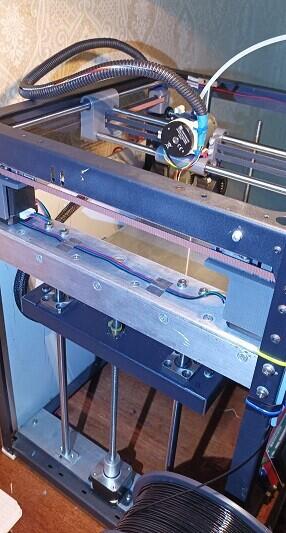

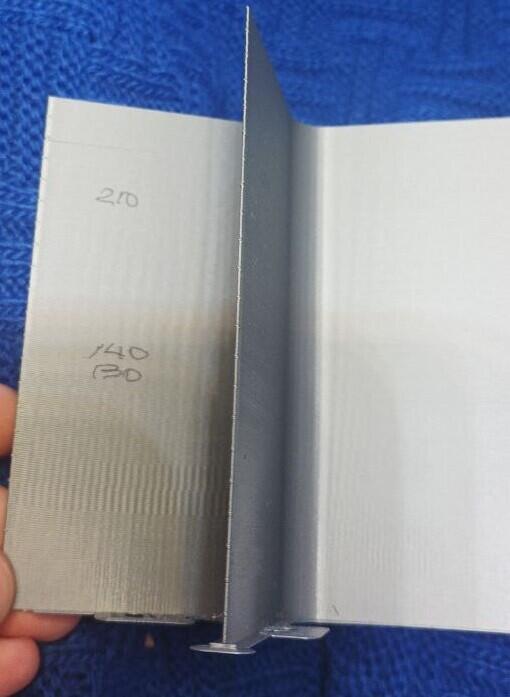

Переделка стола

Самое сложное для меня было, тк требует пиления свирления точения. Меня изначально раздражало что стол в данной конструкции выпирает за корпус принтера. Сейчас это получилось на половину исправить, теперь он выпирает только с одной стороны. Так как направляющие стола и винт, как знают владельцы, в этом принтере длинной в полную высоту корпуса принтера, в текущей конструкции они мешают ремням. Да, в теории, можно было как то обыграть этот момент, но я решил заодно укоротить стол и сместить направляющие и один из моторов Z в глубину рамы. Тут уже я тщательно не моделировал так как было понятно что придется пилить ножовкой дюраль, сверлить ручками и все эти сотки не имеют смысла. Получилась конструкция из дюрали толщиной 4 мм, скрепленная на М4 винты. Для крепления этой полки пришлось впервые насверлить новых отверстий в раме принтера. До этого все крепилось на отверстия которые были в раме.

Такое крепление в теории должно повысить жесткость рамы. Само крепления состоит из двух пластин 50мм * 339мм и 35мм * 339мм которые скреплены при помощи алюминиевого бруска 15мм *15мм

Отверстия все сверлились уже по месту, потом расшерошивались напильником что бы можно было собрать всю конструкцию без малейших напряжений и соответственно чтобы стол мог легко ходить по направляющим. Сам я этим моментом пренебрег, тк не терпелось попробовать и стол ходил не достаточно плавно, это вылилось в отчетливые проблемы при печати, пришлось разобрать, расточить где нужно отверстия и собрать все заново.

Отверстия все сверлились уже по месту, потом расшерошивались напильником что бы можно было собрать всю конструкцию без малейших напряжений и соответственно чтобы стол мог легко ходить по направляющим. Сам я этим моментом пренебрег, тк не терпелось попробовать и стол ходил не достаточно плавно, это вылилось в отчетливые проблемы при печати, пришлось разобрать, расточить где нужно отверстия и собрать все заново.

У собственно стола укорочены уголки на 25мм, просверлены новые отверстия под крепления к той части где подшипники. В уголках просверлены новые отверстия под крепление стола, так как он сместился. Вторая опора стола осталась без изменений, все так же выпирает за раму.

Итоговый на сегодняшний момент вариант такой

Настройка и тесты.

Я видимо плохо искал, но так и не нашел внятной инструкции как настроить натяжение ремней. Единственное что понял ремни должны быть одинаковой длины и иметь одинаковое натяжение. С одинаковой длинной все просто, а вот с натяжением не очень. Пробовал какие то приложения для гитар, в итоге на глаз настроил натяжение чтобы при смещении центральной части к моторам крепление моторов и центральной части соприкасались в равной мере с обеих сторон (не было перекоса). Пробовал печатать какие то индикаторы, но все что мне попалось имело мелкую шкалу с маленькой точностью. Хочу попробовать вот этот

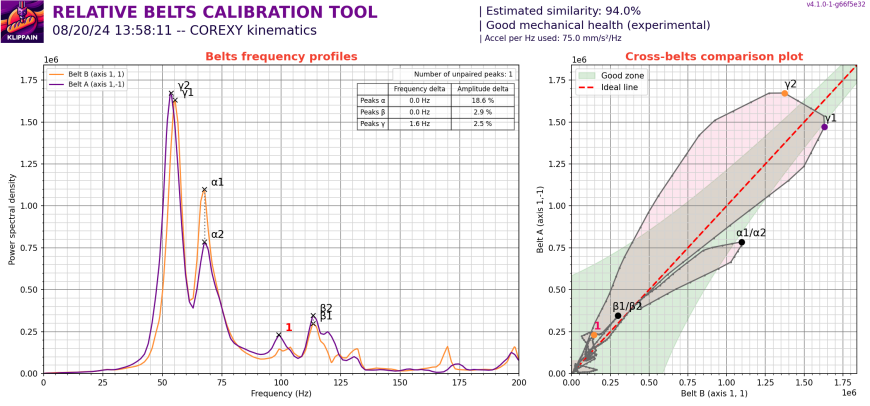

Так же попробовал klippain-shaketune, это плагин для klipper который позволяет также проверить правильность натяжения ремней кроме всего прочего. И оказалось что я настройкой “на глаз” был плюс минус близок к нормальному результату.

Судя по тому что пишет автор плагина, два пика это нормально, в идеале надо получить буквально наложение одного графика на другой. Как видно на моем результате один из графиков имеет второй пик с значительной разницей по амплитуде. Пока не удалось выяснить с чем это связано, графики достаточно сильно меняются при малейшем изменении натяжения ремней. Честно говоря мне кажется этот способ настройки слегка перебор и достаточно показометра вполне.

Судя по тому что пишет автор плагина, два пика это нормально, в идеале надо получить буквально наложение одного графика на другой. Как видно на моем результате один из графиков имеет второй пик с значительной разницей по амплитуде. Пока не удалось выяснить с чем это связано, графики достаточно сильно меняются при малейшем изменении натяжения ремней. Честно говоря мне кажется этот способ настройки слегка перебор и достаточно показометра вполне.

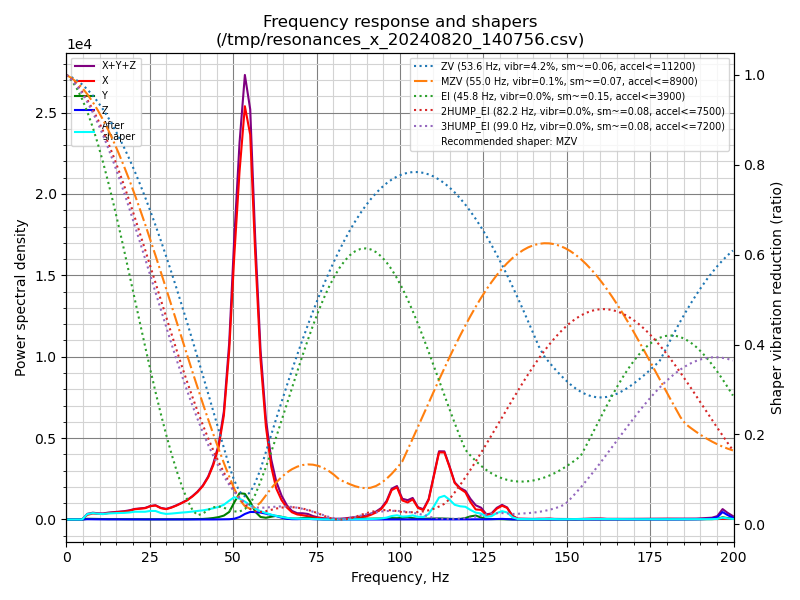

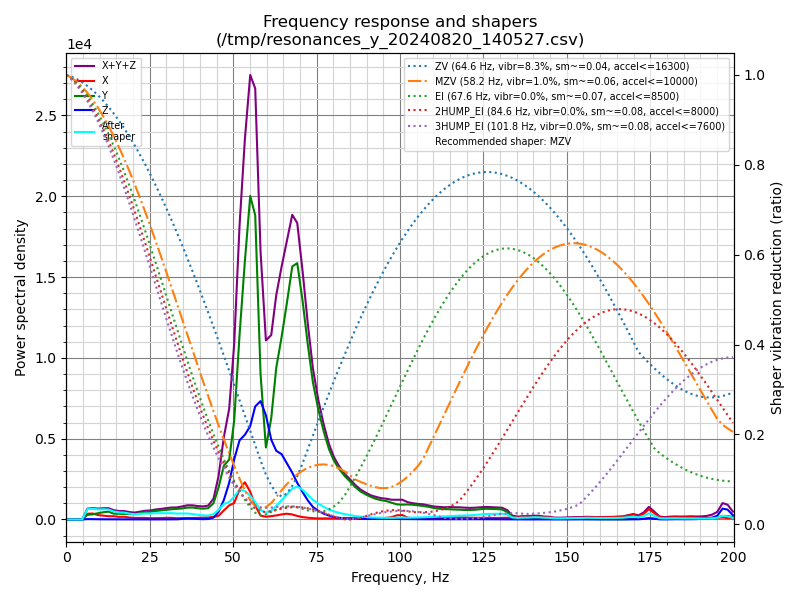

Замеры шейперов.

По Х все более менее не плохо. По Y не очень, и это впоследствии будет видно по печати на ускорениях. У меня есть подозрение что второй пик из за линейных подшипников, голова, как раз в Y направлении имеет еле заметный люфт, сейчас едут графитовые подшипники, попробую на них.

По Х все более менее не плохо. По Y не очень, и это впоследствии будет видно по печати на ускорениях. У меня есть подозрение что второй пик из за линейных подшипников, голова, как раз в Y направлении имеет еле заметный люфт, сейчас едут графитовые подшипники, попробую на них.

Но даже в этом случае вроде как все не так плохо. Есть шанс что можно будет печатать на ускорениях около 5000. По Y мне подсказали выбрать шейпер агрессивнее предложенного, - ei.

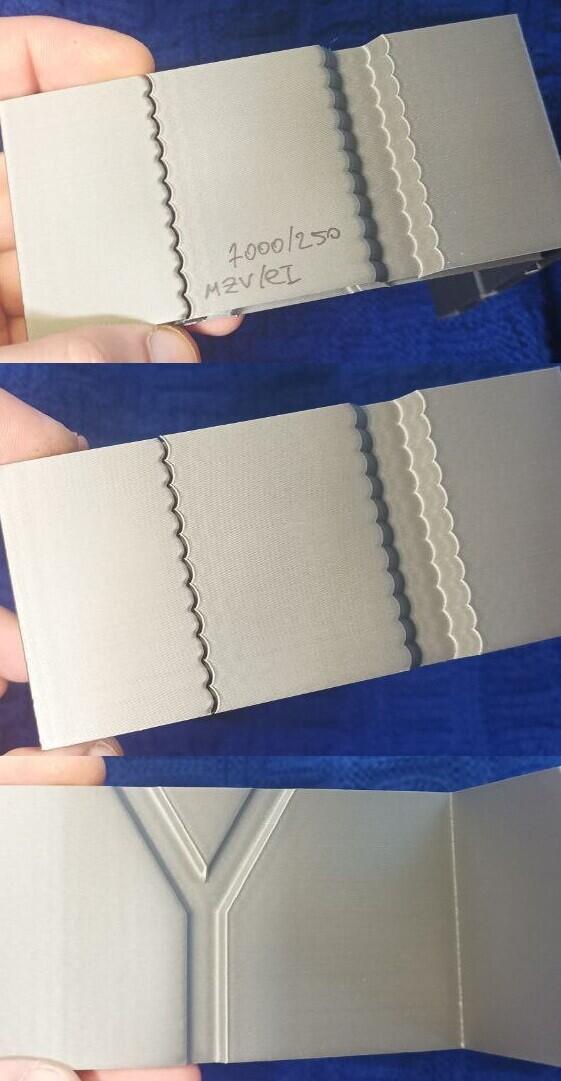

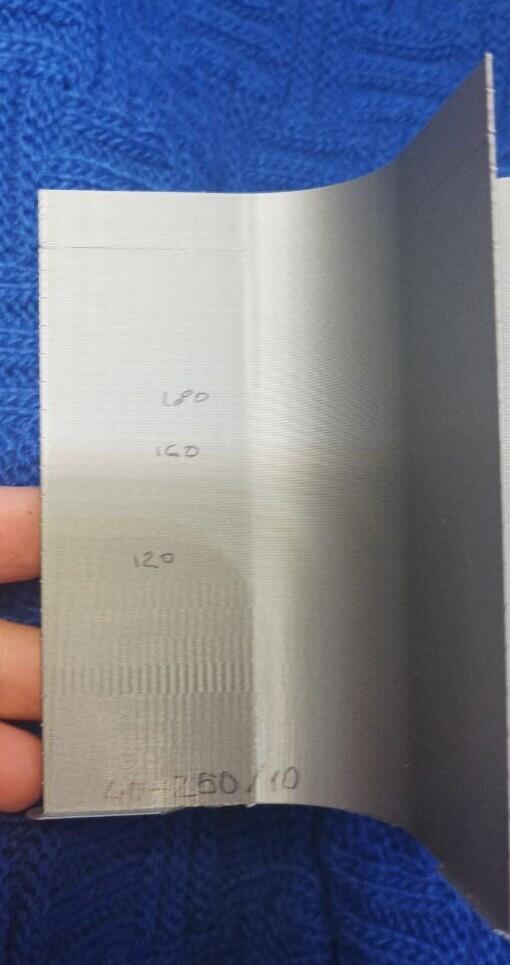

Тестовая печать на ускорении 7000 и скорости 250мм

Без включенного input shaping

C включенным По Х эха почти нет, по Y оно чуть более выраженное. Но это можно сказать стресс настройки для этой механики.

По Х эха почти нет, по Y оно чуть более выраженное. Но это можно сказать стресс настройки для этой механики.

Тест максимальной скорости потока

Тут меня ждал сюрприз, так как я по умолчанию ожидал от вулкано минимум 25мм3/с. Но тест от орки показал пропуски уже начинаются с 16 мм3/c. Оказалось используемый фидер очень чувствителен к прижиму филамента и нужна четкая регулировка прижима винтом. Но это оказалось не все, поток поднялся до 20 и дальше пошли пропуски снова, оказалось дело в пониженном токе мотора, поднял его до 0.8А и объемная скорость все таки дошла до 25 мм3/c на PLA, на PETG чуть меньше.

Тест ряби

Рябь есть, в том или ином виде до скоростей 120-130мм. Не знаю на сколько это типично, но это расстраивает так как хотелось бы печатать ABS без ряби.

Пробы печати разных тестовых моделек из PETG и PLA

Какие то странные артефакты съемки на камеру лезут на глянцевых поверхностях

На последней модельке видно что обдувом надо заниматься, верхний мост хоть и не замкнуло, но он существенно провис, часть с градусами тоже оставляет желать лучшего. Но вот эта часть с пиками порадовала, на старом сетапе с Titan экструдером у меня тут железно была бы пробка. Все модельки печатались на ускорении 5000, со скоростью 250мм/c всех контуров.

Небольшой видос, как это все в живую движется

По выводам и планам.

Из позитивного:

- удалось прокачать немного навыки моделирования (возможно это поможет переехать с fusion на Компас 3д)

- удалось взбодрить принтер 17 года

Из планов.

- Разобраться с осью Y.

- Поработать над обдувом

- Убрать электронику с задней стенки в подвал принтера.

- Доработать стол, разнести оставшиеся две нетронутые направляющие по углам (убрать наконец стол внутрь рамы), может быть сделать Triple Z

- Перевести стол на 220

По затратам времени и целесообразности, -естественно можно было купить бамбук или пару К1, но тут больше интерес).

Еще больше интересных статей

Создание и считывание своих меток NFC для базы данных катушек SPOOLMAN

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данный проект реализует считывание NFC меток типа NTAG2xx установле...

QIDI Box: RFID-метки для филаментов — полный гайд

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Без сопливых разберусь че и ка...

Да фиг с ним, этим шариком. Ты...

На ваш вопрос должна была отве...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...

Доброго времени суток читающим...

Принтер приобрел недавно, пару...