Проект нового дрыгостола

Есть у многих 3дэшников такая забава - допиливать акриловую прушу. Думалось мне, что не придётся таким заниматься, ведь начал я прямо с H-bot на китайских рельсах, но тут подвернулся древний аппарат Cstar P802. Начал, как полагается, с модели, но что-то начали возникать сомнения правильно ли я всё делаю. Поэтому, решил излить их здесь, на потеху вам, товарищи, и чтобы услышать конструктивную критику.

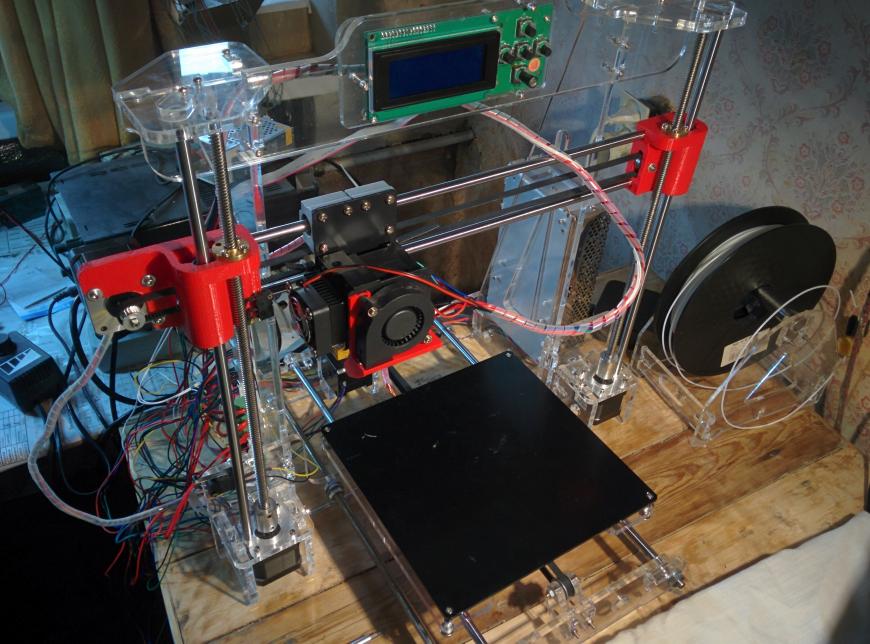

Давным давно друг купил его для какой-то своей цели, но потом не сложилось и он долго пылился, ожидая своего часа. Так он выглядел изначально:

Были предприняты вялые попытки его довести до ума, но до уровня моего самодельного он никак не дотягивал. Опуская подробности, решил я его привести в соответствие современным стандартам по полной программе, и тут понеслась...

Были поставлены следующие цели:

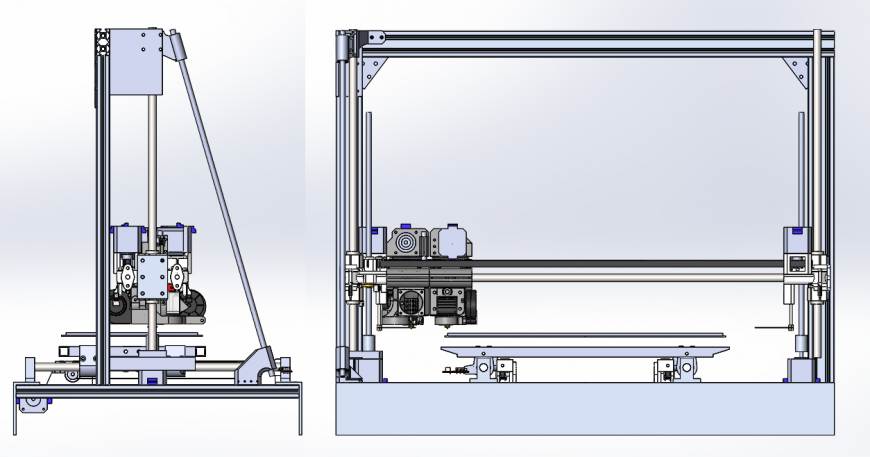

- 2 direct-экструдера на независимых каретках (компоновка IDEX);

- большая зона печати для нормальной работы в параллельном и зеркальном режиме;

- простота и дешевизна при достаточной жёсткости, при этом использовать побольше деталей, что есть в наличии.

Основные характеристики/особенности:

- Рабочая область 400х200х260 мм;

- экструдеры с ременным редуктором с передаточным числом 3;

- все направляющие диаметром 12мм;

- возможность в ограниченном диапазоне регулировать высоту хотендов относительно портала;

- 2 концевика оси Z;

- ременной привод по примеру принтеров Faberant.

Моделил в Solidworks. На данном этапе почти нарисованы рама, оси и экструдеры. Предстоит смоделировать крепления концевиков Y и Х, крепление мотора Y, держатели проводов, катушек, отсек электроники и, возможно, что-то, что я забыл здесь упомянуть.

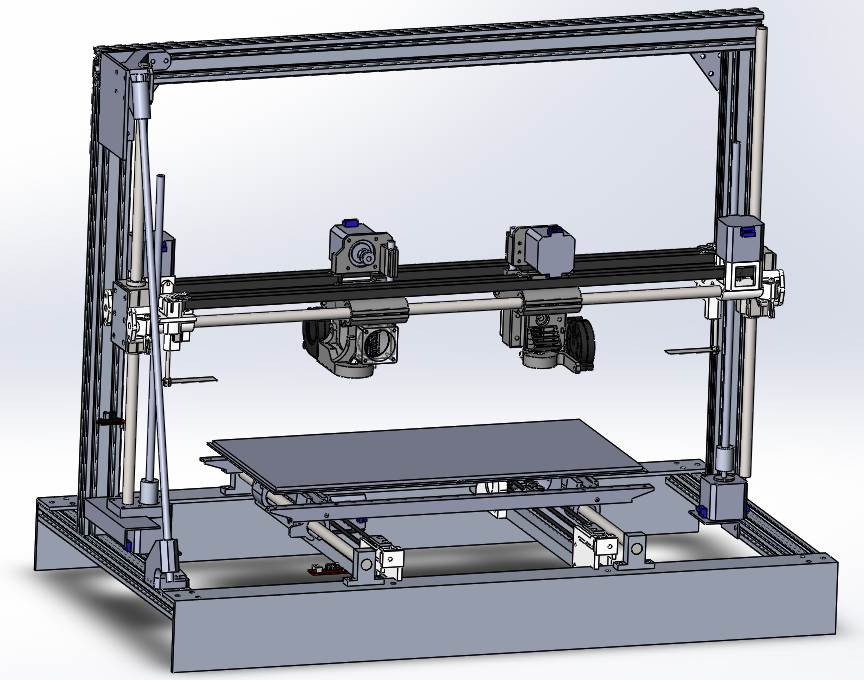

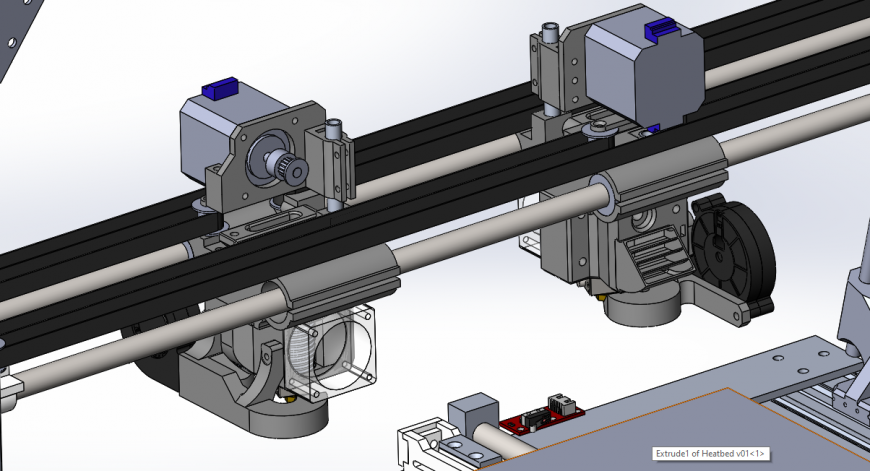

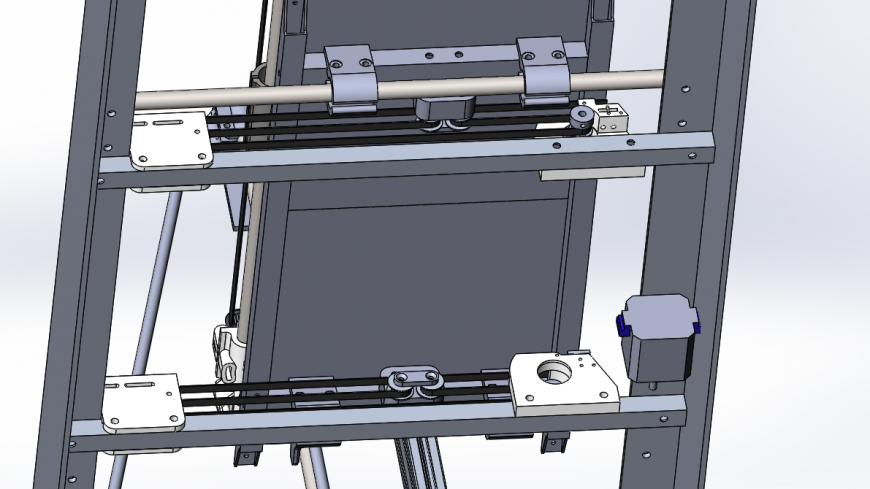

Так как портал в такой компоновке можно сделать симметричным, я решил развить эту концепцию и сделал его части и экструдеры одинаковыми для обоих сторон. Можно сказать, добился осевой симметрии. В силу большой длины осей X было решено использовать в них 10мм ремни и 12мм направляющие. Частично это обусловило выбор кинематики - легче двигать стол, чем такой здоровенный портал. В готовом виде это будет выглядеть примерно так:

На крепежах в модели я экономлю - нотбук не тянет)

На крепежах в модели я экономлю - нотбук не тянет)

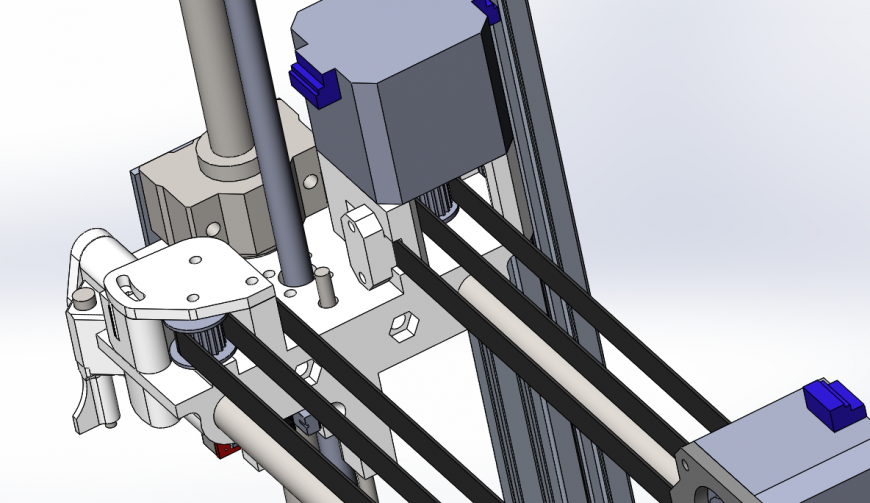

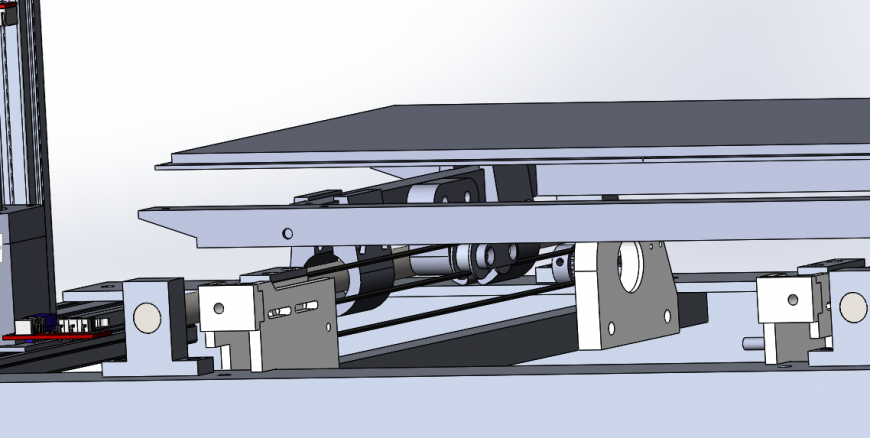

Ремни осей X постарался провести как можно ближе к центру тяжести экструдеров чтобы минимизировать перекос кареток. В будущем хочу поэкспериментировать с втулками скольжения и это должно снизить их износ.

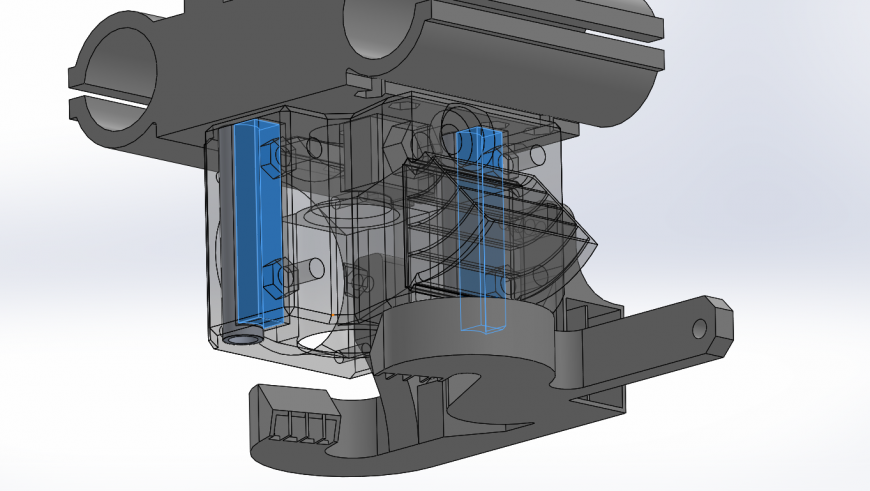

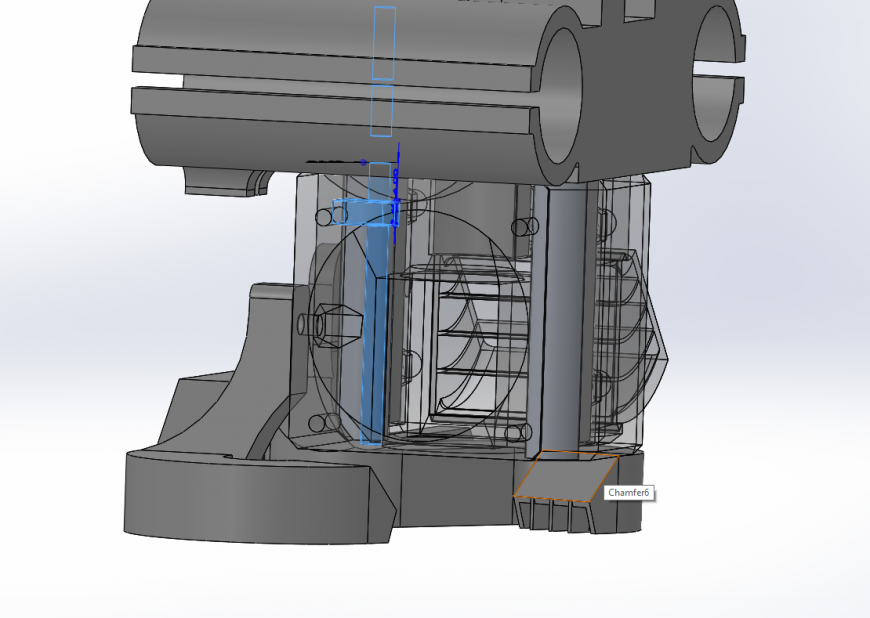

Пару слов об экструдерах:

Детали будут располагаться примерно как на картинке:

Хотенд с вентиляторами установлен под кареткой с подающим механизмом и держится на двух алюминиевых 8мм трубках. Его высота регулируется винтом, проведенным через выделенное отверстие:

После настройки эта сборка поджимается к трубкам через выделенные блоки (не уверен как правильно обозвать эти детали): Обдув далеко не финальной версии, буду ещё симуляцию проводить когда определюсь с механикой. Есть ещё вариант компрессором дуть, подводя воздух через одну из трубок, но это тема для отдельного исследования.

Обдув далеко не финальной версии, буду ещё симуляцию проводить когда определюсь с механикой. Есть ещё вариант компрессором дуть, подводя воздух через одну из трубок, но это тема для отдельного исследования.

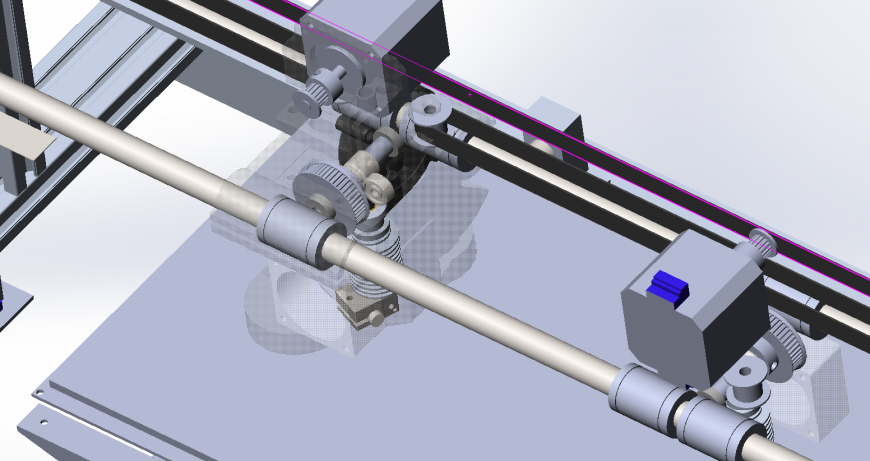

Так как стол двойной, то и ремней на него пусть будет 2, за одно и его перекос будет не страшен. По началу ведущие шкивы обоих ремней будут соединены валом, который через замкнутый ремень будет вращаться одним обычным двигателем, но если с такой системой возникнут проблемы, поставлю двухвальный и будет он вращать шкивы напрямую. Сами же ремни оси Y будут 6мм, но протянуты опять по примеру Faberant.

Ездит на тех же LM12UU, что и остальные оси, есть мысли поставить втулки скольжения. Каркас из алюминиевого профиля 15х15х1.5. В наличии есть 2 вала по 400 мм и 4 держателя SK12 для них - остались после апгрейда предыдущего принтера.

Про ось Z особо нечего сказать, разве что концевиков планируется 2, что впишется в общую симметричность принтера и снимет головняк с рассинхронизацией моторов.

Рама планируется в основном из всего что есть и станочного профиля 20х40. Тут и уже упомянутый 15х15х1.5, уголок 40х80х4, шпилька М8, а также пара перфорированных стальных пластин из хозяйственного магазина. На данный момент веду переговоры с жабой по поводу замены станочного профиля на аналогичную по размерам прямоугольную трубу. Старался уместить все компоненты в пределах рамы, чтобы сделать потом термокамеру, если приспичит. Когда возьмусь за отсек электроники, обязательно сделаю нормальные ножки.

Рама планируется в основном из всего что есть и станочного профиля 20х40. Тут и уже упомянутый 15х15х1.5, уголок 40х80х4, шпилька М8, а также пара перфорированных стальных пластин из хозяйственного магазина. На данный момент веду переговоры с жабой по поводу замены станочного профиля на аналогичную по размерам прямоугольную трубу. Старался уместить все компоненты в пределах рамы, чтобы сделать потом термокамеру, если приспичит. Когда возьмусь за отсек электроники, обязательно сделаю нормальные ножки.

Электроника будет жить в "подвале" под всем вышеописанным хозяйством. Работать же оно должно, по идее, на Klipper с двумя платами - melzi с этого же принтера и RAMPS 1.5, который всё ждёт своей участи. Тут я совсем не уверен, что всё пойдёт по плану, так как не имею опыта с этой прошивкой, да и подобную компоновку мало кто использует, но в любом случае, это будет весело. Питаться оно будет от 12В по всё той же причине - такой БП есть в наличии.

Такие дела, если кому интересно, продолжу по возможности писать о прогрессе этого проекта.

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...