23 Шага к Победе – Шаг № 9 – “Хрустящие Слойки” при Деламинации...

Disclaimer begin :

Благодарность выражаю следующим людям/сайтам/компаниям:

1. http ://3 dtoday . ru / blogs / kirill 35/ help - beginners - in -3 d - printing - part -4/ ;

2. www.simplify3d.com ;

3. http://3dtoday.ru/blogs/harh/introduction-to-3d-printing-part-3-slicing-settings-the-use-of-two-ext

4. http://roboforum.ru/forum107/topic15053.html 5. http://3dplast.net/articles/delamination

6. http://3dplast.net/articles/pravila3dabs 7. Sarkazm, Eta4ever, GodFight, …

8. http://roboforum.ru/forum107/topic15053.html ; Взаимосвязь параметров: диаметр сопла vs расход пластика ; Grafalex ; Baris17

Disclaimer end .

:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D

Анекдот в тему:

В буфете Универа:

Студент: “А слойка – вчерашняя”?

Буфетчица: “Подогреешь – будет сегодняшняя !”

:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D:D

9.0. Р асслаивание модели при печати – Слои модели разделяются врозь во время распечатки

3D-печать происходит путем создания объекта, слой за слоем. Каждый последующий слой печатается поверх предыдущего, и в конце концов это создает желаемый 3D объект. Тем не менее, чтобы Изделие стало прочным и надежным, каждый слой должен адекватно “схватываться” с предыдущим (который НИЖЕ его, ТЕКУЩЕГО, и, кстати, ИНОЙ температуры). Если слои не соединяются достаточно хорошо, в итоге конечная модель может расслоится.

Рассмотрим причины возникновения расслаивания и выработаем решения этих проблем.

Слои разделяются и расщепляются

В процессе печати слои разделяются и расщепляются

3D-печать устроена таким образом, что в один конкретный момент печатается один конкретный слой объекта. Каждый последующий слой печатается поверх предыдущего, и в конце концов получается заданная 3D-модель. Но для того, чтобы получившийся объект был достаточно прочным и надежным, требуется сделать так, чтобы каждый слой был надлежащим образом связан с тем, который находится под ним. Если слои связаны друг с другом недостаточно хорошо, получившийся объект может расколоться и развалиться. Вот несколько типичных причин этого и предложений о том, как все можно исправить.

9.1. Р асслаивание модели при печати – Высота слоя великовата

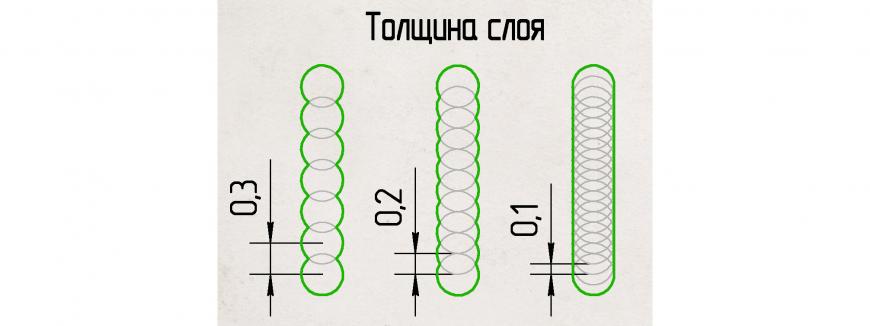

Б ольшинство сопел для печати имеют диаметр между 0.3-0.5 мм. Пластик проходит через малюсенькое/крошечное отверстие, чтобы создать очень тонкий слой, на котором могут проявляться мелко-подробные элементы модели. Но эти маленькие размеры сопла накладывают определенные ограничения на возможную высоту/толщину слоя. При послойной печати, надо убедится, что верхний слой пластика крепко приклеился к предыдущему слою, и, как правило, надо ставить высоту слоя на 20% меньше, чем диаметр используемого сопла.

(

Например, если у Вас есть 0,4 мм сопло, Вы не можете слишком превысить высоту слоя в 0.32 мм, иначе каждый слой пластика не сможет правильно связаться/склеиться с нижележащим слоем.

Так что, если Вы заметите, что Ваше Изделие расслаивается (а слои – не сцепляются), проверьте соотношение высоты слоя и диаметра отверстия сопла (рекомендацию, как это узнать – см. чуть выше). Попробуйте уменьшить высоту слоя и посмотрите, не стало ли сцепление слоев лучше. Если Ваша высота слоя не совпадает с рекомендованной, измените в меню слайсера “ Edit Process Settings” настройку/вкладку “Layer” ('=Высота слоя' ).

{++ Добавлено с форума – Благодаря eta 4 ever + Kirill 35

п.п.9.1. в идеале звучит так: “рекомендуется не более 20% для уверенности в 100%, а с неким шансом расклеивания – до 33%”;

Выражусь поточнее.

Авторы “Simplify3D” говорят, что 'максимальная толщина слоя = диаметр сопла минус пятая часть'.

То Есть, толщина слоя = 80% от диаметра сопла.

А я про то, что 'толщина слоя = 33% от диаметра сопла'.

Такая шкала: слой 33% от диаметра - отлично, 50% - хорошо, 80% - больше уже слои не спекутся.

*** +++ Благодаря sarkazm + godfight – добавлено следующее:

По поводу соотношения диаметра сопла к высоте слоя, маленькая утрированная графическая зарисовка. Возможно, наглядное изображение будет понятнее:

Это не совсем честный пример - т.к. вы плоскость среза сопла переворачиваете перпендикулярно выдавливанию а выдавливается немного по другой физике

Там от силы прижима, температуры и скорости перемещения нужно зависимости делать но никак не от площади пересечения диаметров.

это все понятно. Я утрировала пример для лучшего понимания. Если изображать буквально, то на первом примере овалы будут более сплющенными, а на втором - менее. В любом случае, площадь касания слоев зависит от высоты слоя. Это я и хотела донести)

}{++++ насчет разных сопел:

фрагмент беседы Grafalex и Baris17 – Попробовал послайсил этот кусок крыла Slic3r и Simplify3d

настройки по возможности одинаковые - 1 внешний + 1 внутренний периметр без заливки;

результаты у меня другие;

Slic3r:

сопло 0.4, слой 0.3 => 20.44g,

сопло 0.3, слой 0.2 => 24.02g,

сопло 0.2, слой 0.15 => 16.00g

видим интересный эффект с соплом 0.4 вес меньше чем с 0.3

Это происходит потому, что Slic3r делает только один усредненный периметр вместо внутренний+внешний

Simplify3d слайсит более логично в этом случае:

сопло 0.4, слой 0.3 => 38.75g,

сопло 0.3, слой 0.2 => 28.93g,

сопло 0.2, слой 0.15 => 19.22g

здесь – все по-честному, во всех случаях – один внешний+один внутренний периметр и вес пластика отличается в 2 раза

так что, grafalex, смотри что у тебя с настройками слайсера, попробуй другой слайсер;

PS: не стал бы я так делать крыло. Без заливки – прочность никакая, а с заливкой – вес - автор пишет одно крыло весит 360грамм. Лучше напечатать нервюры и обтянуть пленкой…

}

9.2.1. Р асслаивание модели при печати – Температура распечатки занижена

Т еплый пластик всегда лучше соединяется, чем холодный. Если Вы заметили недостаточное сцепление слоев и уверены, что высота слоя не слишком велика, возможно, Вашему филаменту, чтобы соединение слоев было надежным, для печати требуется более высокая температура. Например, если Вы пытались печатать ABS пластиком при 190 °, Вы скорее всего, обнаружите, что слои печатаемого Изделия будут легко распадаться/расщепляться. Это происходит потому, что для печати ABS требуется температура 220-235 °C, тогда слои склеиваются надежно. Поэтому, если Вы столкнулись с описываемой проблемой, убедитесь, что Вы печатаете при правильной температуре, которая соответствует Вашему филаменту. Попробуйте увеличить температуру на 10 градусов Цельсия и посмотрите, не улучшилось ли сцепление слоев Вашего Изделия. Это можно сделать в слайсере выбрав вкладку “температура экструдера”. В пустом поле введите нужное Вам значение. Это можно сделать в меню “ Edit Process Settings ” -> “ Temperature ”. Двойной клик на соответствующей метке, изменение значения – готово.

9.2.2. Правильно подобранная температура сопла 3D принтера:

Вопреки распространенному мнению, о том, что чем выше температура, тем выше текучесть пластика и сплавляемость слоев, мы считаем его ошибочным. Слишком высока температура только ухудшает склеиваемость слоев. Объясним почему:

9.2.2.1. Т.н.”Критическая температура” (У каждого полимера/пластика есть ), при которой наступает температурная деструкция полимера (https://ru.wikipedia.org/wiki/Деструкция_полимеров ), т.е. значительное ухудшение его свойств (“Образующиеся деструктивные реакции при протекании данного процесса называют 'старением' пластика.”). Как правило, АБС пластик при достижении такой температуры становится хрупким, плюс процесс деструкции сопровождается газовыделением. Соответственно пластик становится пористым, а это еще больше усугубляет ситуацию с плохим склеиванием слоёв. Поэтому, чем ближе температура нагрева пластика (сопла принтера) к критической, тем хуже его эластичность и прочность после остывания.

9.2.2.2. Разница температур нового и нижнего слоя (Другая проблема, связанная с неправильно подобранной температурой). Если температура нижнего слоя значительно ниже температуры нового слоя (разница 40 и больше градусов), то при охлаждении и усадке нового слоя возникает избыточное напряжение на стыке между этими слоями, которое стремиться разорвать связь между этими слоями.

9.2.2.3. Температура стеклования (У полимеров есть такой параметр), после достижения которой его усадка прекращается. Соответственно, чем меньшей будет разница между температурой плавления (выхода из сопла 3D принтера) и температурой стеклования, тем меньше будет степень его усадки, тем быстрее он достигнет твердого состояния и тем меньше негативных воздействий будет оказывать его усадка на все изделие.

9.2.2.4. Скачкообразный нагрев экструдера принтера – это Еще одна проблема. Колебания температур на сопле принтера более 5 градусов приводят к тому, что пластик выдавливается разной консистенции (то больше, то меньше). Нагрев и остывание слоев тоже происходит неравномерно. Соответственно, процесс печати происходит неоднородно. Слои получаются с разными физическими характеристиками.

9.2.3. Некоторые рекомендации к действию:

9.2.3.1. Наблюдайте за температурой в процессе печати, колебания температуры не должны превышать 4-5 градусов от заданной. ( Как этого добиться – читайте статью http://3dplast.net/articles/pravila3dabs ).

9.2.3.2. Забудьте про рекомендованные температуры, указанные на пластике производителем! Точность измерения температур у каждого 3д принтера разная и у большинства бытовых принтеров она очень низкая. Поэтому, определяйте температуру индивидуально для своего принтера и каждого пластика отдельно. Эта процедура достаточно простая и не займет много времени. Включите нагрев экструдера и вручную, с небольшим(!) усилием, пробуйте толкать пластик/пруток/мононить в экструдер на различных температурах. Наблюдайте при какой температуре пластик начнет выдавливаться из сопла, +15 -20 градусов от этой и есть его рабочая температура. Для более точного определения оптимальной температуры, наблюдайте за тем как создаются мосты с пролетами длиной 15-20 мм, такие пролеты должны создаваться с минимальным провисанием пластика на скоростях 40-50 мм/с. Также обращайте внимание в процессе печати как ведет себя предыдущий слой? Если видно, что он еще не застыл (т.е. как “желе”), хоть и нет оплавлений на стенках, снизьте скорость, или на несколько градусов температуру. Высокая скорость и высокое качество это два взаимоисключающих фактора при FDM 3D печати. Поэтому сразу определитесь, что у Вас в приоритете.

9.2.3.3. Обдув мы рекомендуем использовать очень аккуратно, только для очень коротких периметров, при времени печати одного слоя меньше 10-15 сек. В остальных случаях, лучше отказаться от обдува вообще, регулируя время остывания нового слоя скоростью печати и температурой сопла. Чем больше модель тем меньше необходимость обдува. Для моделей с временем печати одного слоя больше минуты обдув противопоказан.

9.3.1. Р асслаивание модели при печати – температура внешней среды меняется во время печати (=Внезапный Сквозняк, или Деталь “Продуло”, пп.9.3. – актуален только для открытых принтеров, либо принтеров, находящихся вне жилого помещения)

Ч тобы модели не расслаивались рекомендуется сделать либо специальную крышку для принтера, либо со всех сторон его чем-то обмотать, сделать своеобразный “плащ” (например, упаковочной плёнкой с воздушными пузырьками (которые иногда шумно лопаются ;-) Некоторые пользователи убирают возможный сквозняк завесив открытый участок банальным листом газеты).

9.3.2. Сложная форма модели и, как следствие, неравномерное остывание пластика.

С этой проблемой, как правило, сталкиваются владельцы принтеров с открытой платформой.

Стремитесь, чтобы сложные детали остывали равномерно. Особенно это касается углов с прямыми формами. Такие участки детали остывают намного быстрее остальных и поэтому из-за разницы во времени остывания (стеклования) различных участков происходят горизонтальные напряжения в детали и, как следствие, деформация изделия с возможной деламинацией между слоями или отрыв от платформы.

9.3.3. Рекомендации:

Для решения этой задачи лучше всего подходит защита (экранирование) создаваемого изделия от сквозняков и потоков воздуха разной температуры. Это могут быть капитальные мероприятия типа закрытых камер в которые помещают принтер или платформу принтера или быстрые мероприятия типа создания экранов из пластика вокруг изделия одновременно с ним. Благодаря им внутри экрана создается свой микроклимат и изделие остывает более равномерно. Например в слайсере Slic3r можно использовать параметр ”Skirt”(“Юбка/Рубашка/Прилив”).

9.3.4. Н аибольшие напряжения возникают на углах ABS -Изделий.

Борьба с типовыми проблемами при печати ABS. Самая большая и известная из них – это великая и ужасная деламинация. Края модели отклеиваются от подложки, загибаются вверх и часто это приводит к выкидыванию распечатка в ближайшую к принтеру урну. Происходит это из-за термического расширения ABS пластика при плавлении и, соответственно, сжатию, когда он остывает, будучи уже напечатанным. Верхние слои стягиваются и образуют рычаг, действующий на прилипающий к подложке пластик.

Важный нюанс: наибольшие напряжения возникают на углах. Это одна из причин, кроме эстетической, почему те же сотовые телефоны и прочие носимые гаджеты делают со скругленными краями – при ударе острый угол получает значительно большие напряжения материала, чем скругленный. Также, температурные напряжения тем сильнее, чем больше у вас длинных прямых участков. Иными словами, голову Йоды в плане деламинации напечатать куда проще, чем прямоугольный домик.

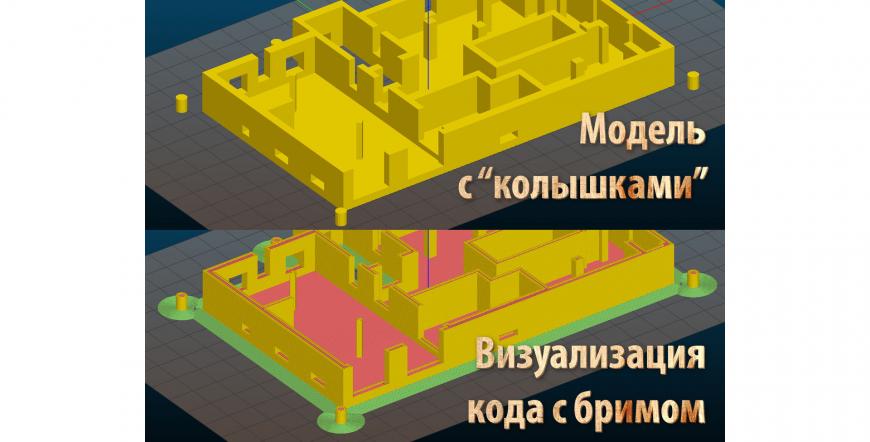

Для борьбы с деламинацией при слайсинге модели используется две техники:

9.3.4.1. Рафт

При этом непосредственно под моделью выстраивается несколько (обычно два) слоя пластика редкими нитями.Цель этой своеобразной решетки: снизить температурные нагрузки на нижние слои и нивелировать влияние изгиба нагревательной кровати. Но, как и использование поддержек, это ухудшает качество нижней поверхности распечатываемой детали.9.3.4.2. Брим

При этом в первом слое вокруг объекта печатается “блин” на некотором расстоянии. Этот пластик образует дополнительный “якорь” для печатаемой детали, не позволяя оторвать углы от поверхности. Достоинство – в том, что он не портит нижнюю поверхность детали. Недостаток: весь контур потом требует некоторой обработки надфилем, если Вам требуется аккуратный внешний вид. Также, сами температурные напряжения при этом никуда не уходят, потому может не подходить для некоторых случаев печати.

Для борьбы с избыточными напряжениями на углах можно применять “палаточные колышки”. Чуть за пределами основного объекта в углах Вы ставите низкие (да хоть в пару слоев высотой) цилиндры, которые при создании брима увеличат печатный участок в этих местах, компенсируя температурные нагрузки за счет приклеивания этих участков к кровати.

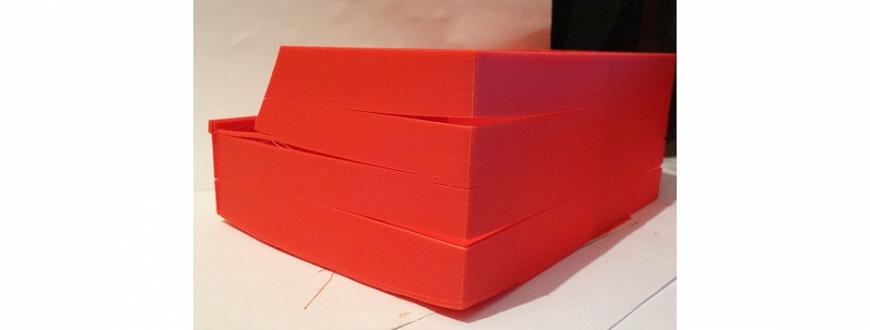

По причине же температурных расширений часто расклеивается и сама модель, в основном на границах длинных участков… Например, однажды, моя попытка напечатать целиком стены дома закончилась растрескавшейся везде и всюду изогнутой снизу деламинацией коробкой.

При этом один из методов, как ни странно, повышение температуры на печати 5-10 градусов. Это увеличивает нагрузки от теплового расширения, но при этом слои пластика сплавляются заметно лучше. Но это подействует, понятно, если до этого температура уже не была завышенной. Дальнейшее повышение температуры приведет к деградации пластика.

Если отойти от настроек и моделей к практическому “железу”, для борьбы с недостаточной адгезией при печати, кроме очевидных каптона и синего скотча, используют также пиво (для тех, кто по какой-то причине этого не знает до сих пор, пиво при кипении имеет приятный хлебный запах ), некоторые разновидности клеевых карандашей и пр. сумрачные шаманства…

Борьба с деламинацией относится именно к ABS пластику, т.к. PLA имеет слишком слабое термическое расширение и позволяет печатать на слабо нагретом, а то и вообще не нагретом столе. Это же касается различных “деревянных”, “керамических” и прочих имитирующих различные твердые материалы пластиков, т.к. они делаются на основе PLA.

Это не относится к экзотическим “резиновым”, электропроводным и прочим подобным материалам, они могут иметь любую основу, и я их не рассматриваю по причине, экзотичности оных.

[]

Еще больше интересных статей

3д модель кнопки инсталляции под плитку для скрытый монтажа сливного бачка унитаза.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ваши идеи + наша SLM‑печать = детали до 400 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Я все пробовал.Вообще это прав...

а какую эпоксидку пользуете?

Вот такой бы КАД но на базе пи...

Принтер flashforge AD5MПомогит...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...