Небольшое сравнение инженерных (и не очень) пластиков

Всем привет!

Решил я, стало быть, собрать себе новый принтер с блэкджеком... ой, с тулчейджером и термокамерой, ну и озадачился выбором материала для различного деталья. Вообще, я предпочитаю методом напилинга из различных алюминиевых уголков и планок рождать необходимые детали, ибо это гарантированная прочность и жесткость. Но не всё можно таким образом изготовить и скорее всего придется что-то печатать. А тут как раз заботливые коллеги на ДР подарили мне сертификат Bestfilament, который был потрачен на “BFCarbon” и PC/ABS, ну и понеслось... Стало интересно, какие еще есть инженерные пластики, чем они различаются, какие у них характеристики и какие всё-таки лучше использовать для деталей принтера. В результате сначала был куплен PP-GF30, ну а дальше психанул, и назаказывал кучу разных, наполненных и не очень пластиков для сравнения, благо, многие продаются небольшими порциями по 50-100 метров. Ну и в сравнении также присутствуют обычные ABS, PLA, PETG и PC, дабы понять, а стоит ли вообще покупать пластики с наполнением.

Итак, претенденты на победу 😊

- PLA (Greg)

- PLA-CF10 (U3Print)

- PETG (Greg)

- PET-CF "Terylene" (U3Print)

- PET-CF "Terylene" (U3Print) К - запеченный по рекомендации производителя

- ABS+ (eSUN)

- ABS-GF4 (Filamentarno)

- ABS-GF10 (U3Print)

- ABS-GF12 "Titan" (Filamentarno)

- ABS-CF10 (U3Print)

- PC (OPY)

- ABS/PC (Bestfilament)

- PA-CF "BFCarbon" (Bestilament)

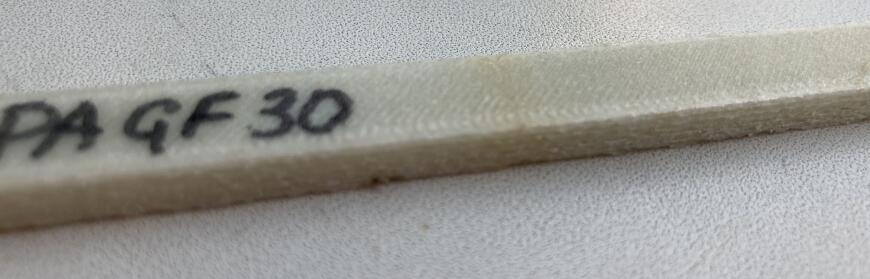

- PA-GF30 (Novaprint)

- ABS/PA-GF8 (Filamentarno)

- SAN-GF "AEROTEX" (Filamentarno)

- PP-GF (NovaPrint)

- PP-GF30 (Filamentarno)

Но прежде всего, несколько моментов:

- Тест, в общем-то, «на коленке», но я старался соблюсти одинаковые условия для всех пластиков и по возможности перепроверял результаты. Результаты во многом совпали с ожиданиями, разброс при измерениях одинаковых образцов минимален, поэтому я результатам доверяю. Если вас что-то не устраивает, можете протестировать самостоятельно, как считаете нужным 😊.

- Данный тест – сравнительный, т.е. я не ставлю целью получить какие-то абсолютные характеристики прочности, жесткости и т.п., а лишь хочу сравнить пластики исходя из равных условий печати. Под равными условиями понимается диаметр сопла, толщина слоя, стенок, дна и крышки, вид и плотность заполнения, а также поток. Также, я обязательно измерял диаметр прутка и указывал в слайсере среднее значение, чтобы получить +/- одинаковый поток для всех пластиков. К слову, все филаменты имели более-менее стабильный диаметр, не меньше 1.71 и не больше 1.77.

- Печать выполнялась на одном принтере, при печати старался использовать температурные характеристики, рекомендованные производителями, ближе к максимуму рекомендованной температуры сопла (для лучшей спекаемости). Если возникали проблемы, тогда уже подбирал параметры индивидуально. Скорость 60/30 мм/с, если производителем не рекомендуется меньше. Обдув – только если деталь «плывёт».

- Конечно, для чистоты эксперимента не плохо было бы сравнить наполненные и обычные пластики одного производителя, но не думаю, что разница в одном и том же типе пластика у разных производителей настолько серьезна, чтобы это учитывать.

Критерии сравнения и результаты:

1. Прочность. Прочность вдоль слоев измерять смысла нет, она для любых пластиков будет приемлемой с точки зрения применения в деталях принтера, там нет таких нагрузок, чтобы рвать детали. А вот прочность поперек слоев всяко меньше прочности вдоль, ибо, сами понимаете, спекаемость слоев с разной температурой оставляет желать лучшего. Те же детали, которые скорее всего придется печатать, будут иметь сложную конфигурацию, поэтому где-то, да и будут возникать нагрузки поперек слоев. Если, скажем, у вас таковых не предвидится, то можете не ставить этот критерий на первое место 😊.

Для тестирования печатаем такие вот детали, по три штуки каждым пластиком. Поперечное сечение 10х7мм, печать в два периметра безо всякого заполнения. Зажимаем и нагружаем до момента разрушения, далее, измеряем вес груза (в качестве груза использовал 5-литровку, заполняемую водой), ну и считаем среднее значение.

Результаты: выше – лучше.

2. Жесткость. Тоже немаловажный параметр, т.к. недостаточная жесткость может привести к колебаниям и в конечном счете к эху. Для тестов печатаем планку 100х10х5 мм (на первом фото именно они), слой толщиной 0.2 мм, двойной периметр, крышка и дно в 5 слоев (1мм), заполнение кубическое 30%. Планку нагружаем по центру грузом 600 г, измеряем прогиб. Больше прогиб – меньше жесткость и наоборот. Для более аморфных пластиков прогиб со временем усиливается, так что второе измерение делаем через 10 мин. Это касается пластиков на основе PA, PP и SAN, остальные же этим не страдают. Итак, результат, меньше – лучше.

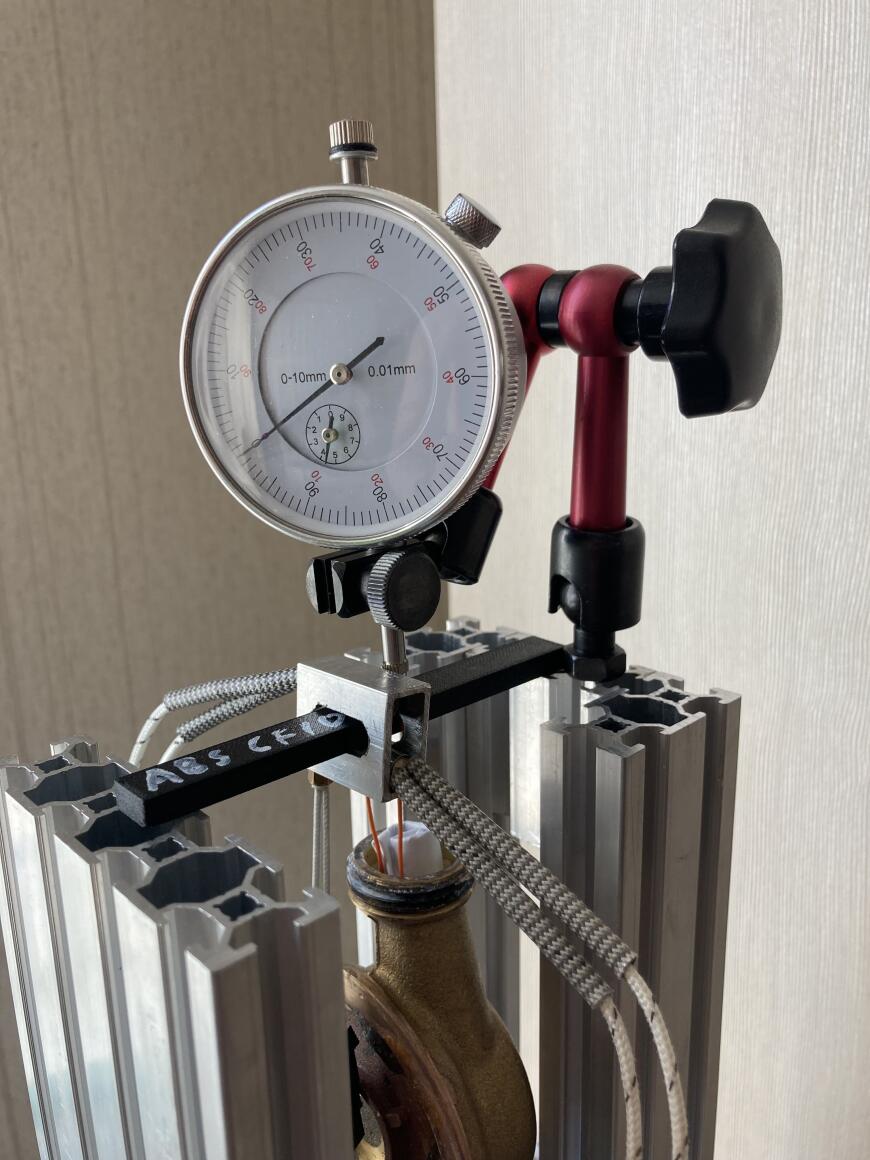

3. Термостойкость. Вернее, сохранение жесткости при нагрузке в условиях нагрева. Берем ту же самую планку, нагружаем весом ~300 грамм (думаю, что это максимум возможных нагрузок) и нагреваем, измеряя прогиб. Для тестирования сделал такую конструкцию:

К слову, сначала пробовал греть планку с одной стороны (сверху) блоком v6, но оказалось, что при таком нагреве её, наоборот, выгибает вверх, даже под нагрузкой. Как я понял, верхняя сторона планки расширяется при нагреве, а нижняя, более холодная, нет, отсюда и деформация. В итоге, сделал из квадратной трубы нагревательный блок, в котором сверху и снизу нагревательные элементы v6 одинакового сопротивления, включенные последовательно. В таком виде никакой деформации не происходит, т.е. нагрев сверху и снизу равномерный.

Нагревал я с шагом в 5 градусов выдерживая 10 мин. перед измерением. На диаграмме приведены два значения температуры, первое – при котором интенсивность деформации увеличивается, но не более 0.3мм (думаю, можно назвать температурой эксплуатации для деталей), второе – температура разрушения. Тут нужно еще учитывать уровень деформации при нагреве. Пластики на основе PLA, PETG и ABS неплохо держатся поначалу, сохраняя свою форму и только с более существенным нагревом уже начинают деформироваться быстрее. Те, что на основе PP и PA, практически с самого начала начинают деформироваться с нагревом, но зато они более термостойки.

Если интересно посмотреть, как вели себя пластики, то вот полный график (отсортированы по термостойкости)

4. Вес. Для тех, кто борется, за каждый грамм сэкономленного веса подвижных частей, тоже немаловажный параметр 😊. Плотность у пластиков разная, поэтому при равных прочих есть смысл выбрать более легкий. Взвешиваем ту же самую планку. Меньше - лучше.

Выводы

Какой пластик вам больше подходит, решайте сами.

Что я могу сказать:

1. Обычные PLA и PETG обладают достаточной жесткостью и прочностью, чтобы их можно было использовать в открытых принтерах, или в закрытых, где температура не превышает 60С. Но только не для обдува или деталей, близко расположенных к столу или хотэнду. ABS лучше не использовать даже для обдува, хотя и заявляется, что температура эксплуатации у него около 100С, в реальности, когда я грел некоторые пластики до 300С и стол выше 110, обдув из ABS у меня весь поплыл.

2. У угленаполненного PLA какого-то улучшения свойств я не заметил в сравнении с обычным.

3. Стекло- и угленаполнение ABS-ов немного улучшают механические свойства и термостойкость, при этом тип наполнителя и процент наполнения особой роли не играют. Но они имеют огромный плюс в сравнении с обычным ABS – меньшая усадка. Ими легко печатать, некоторыми даже на обычном стекле, при этом получается хорошее качество поверхности.

4. PC – немногим прочнее и жестче ABS, чуть более термостоек, особого смысла я в нем не вижу.

5. Смесь ABS/PC отличается и от ABS, и от PC. Обладает большей термостойкостью, имеет сравнимую с наполненными ABS-ами жесткость, но спекаемость у него куда лучше, из-за чего прочность гораздо выше, чем у ABS. Честно говоря, не думал, что с него что-то получится, мучался с ним с самого начала, большая усадка, задирает края только так. Единственное, на чем получилось более-менее печатать – это БФ2, держался без отрыва. Поэтому применять можно, но проблемный в печати.

6. Стеклонаполненный PET (или PETG, не понятно) по прозвищу Терилен. Оказался самым проблемным в печати. Печатать на рекомендованных параметрах не получилось от слова совсем. Общался с технологом U3Print, он рекомендовал уменьшить температуру и увеличить скорость, также он меня уверил, что печатать соплом 0.4 мм и слоем 0.2 мм (как все остальные) можно. Но у меня так и не получилось, вот слоем 0.25 мм хоть как-то дело пошло. Пластик лезет из сопла крайне неравномерно, очень текуч (даже со сниженной температурой), плохо липнет с чему бы то ни было. Но таки удалось отпечатать всё в двух экземплярах. Качество, естественно, такое себе…

Термостойкость чуть лучше PETG, но прочность гораздо хуже.

Но есть такой момент, что его можно запечь в духовке и тогда свойства меняются значительно. На графиках он с буковкой «К». Пластик при запекании кристаллизуется и становится гораздо более термостойким, немного более жестким, но при этом теряет и без того невысокую прочность. В общем, я им не буду пользоваться однозначно, есть другие варианты.

7. Угленаполненный SAN с гордым названием AEROTEX, предназначенный для деталей коптеров. Образец из него и так один из самых легких, но при этом я печатал на 100% потоке, при том, что производитель рекомендует около 85%, так детали получаются еще легче. По всем показателям он сравним с наполненными ABS-ами, немногим лучше, так что для деталей принтера я его рекомендовать не могу. А вот для коптеров при соблюдении рекомендаций по потоку он скорее всего подходит.

8. Стеклонаполненный ABS/PA. Самый неудачный в плане жесткости и прочности. В плане термостойкости, хоть и выдерживает большую температуру, но при этом значительно деформируется. Такое себе…

9. Стеклонаполненный PP. Характеристики очень сильно зависят от степени наполнения (а может и от производителя). PP-GF от NovaPrint по характеристикам уступает PP-GF30 от Filamentarno и по прочности, и по жесткости, и немного по термостойкости, к тому же у него больше всего проявляется деформация со временем под статической нагрузкой. Я думаю, имеет смысл брать пластики на основе PP, если действительно нужна хорошая термостойкость. Ими довольно легко печатать (печатал на скотче), поверхность получается шероховатая. Ну и они дешевле наполненных PA.

10. Стеклонаполненный PA-GF30. Процент наполнения стеклом достаточно большой, деталь из этого пластика получилась самая абразивная из всех напечатанных, чем-то напоминает камень, а самое главное – этот пластик получился самый жесткий и самый термостойкий из всех. Но, как следствие, у него самая низкая прочность. Также, ввиду такого наполнения, им довольно сложно печатать, качество поверхности получается не очень хорошее, ну и на светлом сильно заметно всякие подгоревшие какахи, скапливающиеся на сопле 😊

11. Ну и, пожалуй, самый интересный с моей точки зрения пластик – PA-CF. Цена, конечно, кусается, но зато ТОПчик по всем показателям. Проблем в печати я не испытал никаких, лип он у меня даже на обычное стекло, а качество поверхности получается отличное, шероховатость присутствует, но не на столько, чтобы быть заметной, при этом скрывает текстуру слоев.

На этом всё!) Надеюсь, кому-то мои опыты окажутся полезными.

ЗЫ: если интересует, то практически все пластики липли на БФ2, хотя некоторые печатал прямо на стекле. Исключение - PP, который отлично липнет на скотч. Термокамера ни для одного из пластиков не требовалась, хотя принтер у меня почти закрытый. Так что каждым из этих пластиков можно печатать в домашних условиях практически на любом принтере.

ЗЗЫ: по цене я специально не сравнивал между собой, она зависит от того, сколько покупаете, а для всякого деталья много не нужно.

Всем бобра!)

Еще больше интересных статей

Пластик НИТ и не только.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На волне хайпа об отзывах о филаменте решил ворваться в эту суету...

Как получить любой цвет в 3D‑печати? Разбираем Anycubic DIY Color Mixing Resin

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Комментарии и вопросы

Ага, китайцы добрые, сразу за....

за 13 лямов мне в китае 3 таки...

Хороший комментарий, поддержив...

Доброго дня. Пробовал себе на...

На сколько герметичны такие те...

Здравствуйте. На внешней повер...

Доброго дня ! Прошу помочь раз...