3D-сканирование в производстве реплики Audi Sport Quattro

Дорожный и раллийный автомобиль Audi Sport Quattro обзавелся многими фанатами с момента своего появления около сорока лет назад и заслужил звание легенды автоспорта. Две профильные компании — LCE Performance и Downforce Racing — решили заняться производством реплик таких машин с помощью технологий 3D-сканирования.

В проекте принимали участие два предприятия: компания LCE Performance привнесла многолетний опыт тюнинга автомобилей и двигателей, а компания Downforce Racing помогла с изготовлением углепластиковых деталей. Вместе они построили вот такую впечатляющую реплику.

Основная проблема этого проекта заключалась в работе с устаревшими деталями. Многие оригинальные детали гоночного автомобиля больше не производятся, и даже те детали, которые еще можно достать, либо вообще неремонтопригодны, либо реставрация чрезмерно трудоемка. Компании LCE Performance, стремящейся поставлять высококачественные и долговечные детали, такие компоненты не подходили, поэтому команда приняла решение изготовить как можно больше требуемых деталей с нуля, тем более что бюджет позволяет.

«Им по сорок лет, и они выглядят потрепанными. Я даже не берусь их ремонтировать», — пояснил руководитель LCE Performance, рассказывая о деталях приборной доски, воздуховодах и других оригинальных комплектующих.

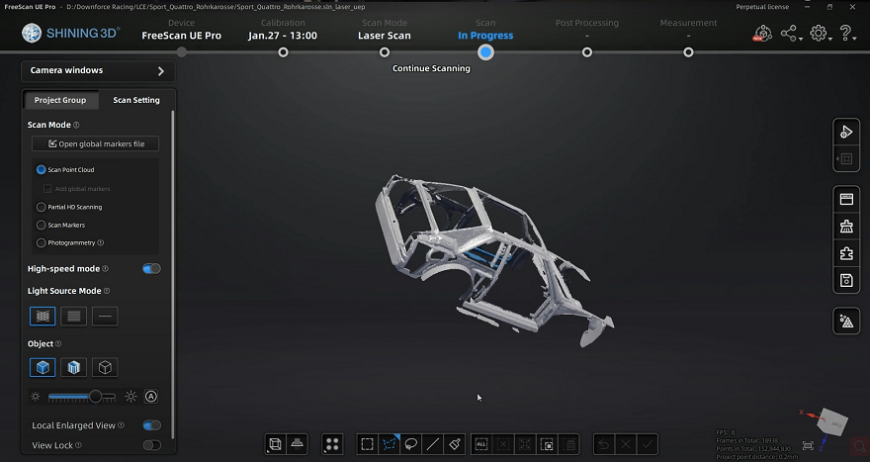

Этот автомобиль построен на имеющемся шасси, а углепластиковые кузовные детали изготовлены с нуля по формам, снятым с оригинальных компонентов. Перед примеркой несущую конструкцию оцифровали 3D-сканером Shining 3D FreeScan UE Pro. Хотя в принципе можно было оцифровать, а затем отзеркалить половину, машину решили отсканировать со всех сторон, чтобы определить, не попадала ли она в аварии и не проходила ли капитальный ремонт. C 3D-сканированием помогли сотрудники компании 3D Scanning Academy.

В режиме быстрого сканирования FreeScan UE Proпозволяет оперативно и без особого труда получать цифровые модели даже таких больших объектов. К тому же, оцифровка рамы и кузова из темного, слегка шлифованного углепластика не потребовала использования матирующих спреев, хотя спреи и маркеры понадобились при сканировании стекол.

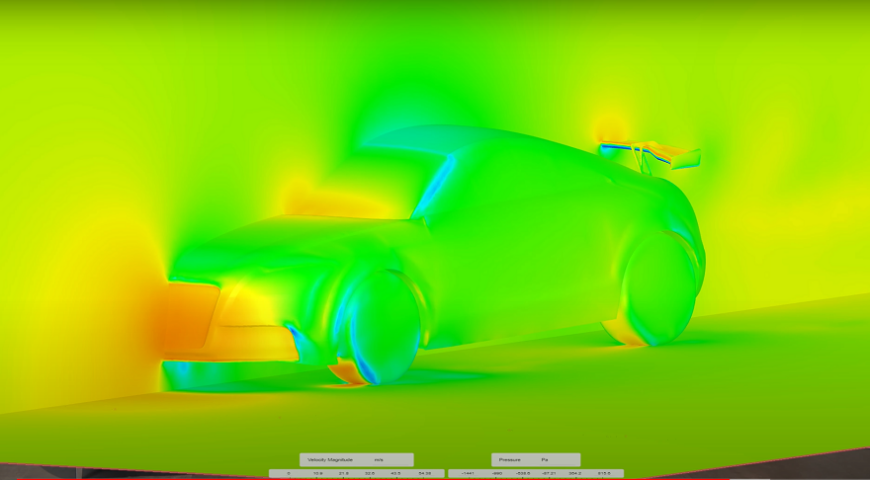

Затем машину отсканировали повторно, на этот раз в собранном виде, чтобы получить 3D-модель нового кузова. Данные использовали в симуляторе CFD (вычислительной гидродинамики) для проверки и, если возникнет такая необходимость, оптимизации заново изготовленных деталей в сторону снижения аэродинамического сопротивления.

Пример CFD-симуляции автомобиля с углепластиковым антикрылом от Downforce Racing

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как мы напечатали первый в России 3D-печатный ФАП: опыт, сроки и архитектурные решения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

«МГТФ никаких волшебных свойст...

Да они внешне продолжают как б...

У них кстати ошибка, сверху ро...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...