Еще один принтер. Часть 2. Корректировки конструкции, ось Z.

Спасибо всем за комментарии с советами, замечаниями и мнениями, они очень помогают, потому что сам не всегда знаешь, в какую сторону нужно думать/искать и где какие грабли ждут. Большинство комментариев было на две темы: почему профиль 60х60 и почему кинематика ультимейкера. Размер профиля в итоге я решил поменять, а кинематику оставлю изначальную, об этом подробнее напишу ниже.

Переход на профиль 40х40

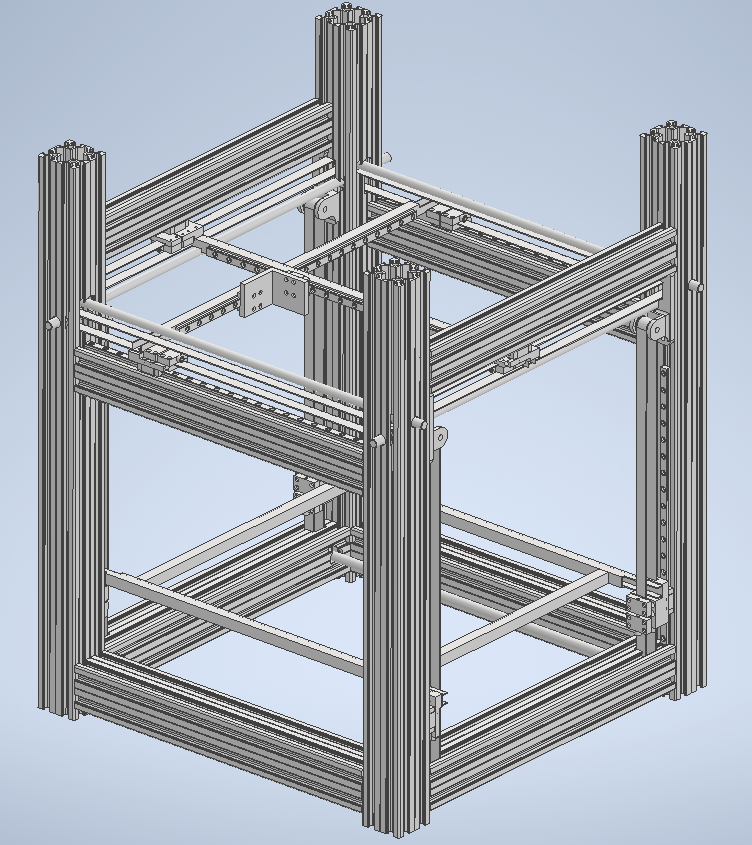

После первой части я многое поменял в проекте и полностью его перерисовал, решил использовать профиль 40х40, что повлекло за собой изменения почти во всем. Основные причины перехода:

- По одному из советов в комментариях, я обратил внимание на вес подвижных частей. До этого я не придавал значения весу рельсовых кареток, а зря. Вес каретки MGN12H равен 54 грамма, а каретки MGN7C всего 10. Применение 7 мм направляющих вместо 12 мм позволит уменьшить вес подвижных частей на 88 г для каждой оси, а это уже будет иметь значение. При этом, используемая кинематика не предъявляет повышенных требований к линейным направляющим, изгибные моменты минимальны, а значит уменьшение размеров направляющих не должно сказаться на качестве печати. Как это связано с применяемым профилем? Установить рельс шириной 7 мм в паз шириной 8 мм будет весьма проблематично. Городить проставки или переходники очень не хочется.

- Поняв, что профиль 60х60 уже не будет таким удобным в применении, я начал искать торцевые соединители для профиля 40х40. У одного из производителей конструкционного профиля они нашлись, я подсмотрел какие винты в нем используются, это ISO7380 M6. Этот тип винтов имеет низкую головку и помещается в профиле с пазом 6 мм. К нему даже не обязательно покупать специальную прямоугольную шайбу, можно обойтись обычной круглой.

- Поскольку с переходом на 7 мм направляющие размер каретки уменьшился, стало возможным реализовать двойной контур корпуса на профиле 40х40.

Зачем двойной контур корпуса принтера и почему именно двойной конструкционный профиль? Для реализации термокамеры и вынесения из нее всей электроники, двигателей и, по возможности, механики. Внешний контур для защиты от пыли, потому что чистить мелкие детали принтера очень неудобно, а держать принтер в пыли не хорошо. Также двойной контур позволит сделать вытяжку из принтера без создания сквозняков в области печати, если эту вытяжку разместить между двух контуров, она же будет охлаждать механику. Реализовать двойной контур на одинарном конструкционном профиле можно только соорудив корпус в корпусе, то же самое относится и к листовым материалам, только с ними будет больше слесарных работ и меньше возможностей изменения конструкции. Мне показалось, что намного проще всё это собрать на двойном профиле.

Что получилось, общий вид:

Почему именно кинематика ультимейкера

Это опасная тема для обсуждения, поскольку она схожа с религиозными взглядами, каждый верит, что кинематика его принтера самая лучшая :)

Я вот не доверяю ремням в принтере, это самый не жесткий элемент в его механике, он растягивается, он болтается, он изнашивается. Отказаться от них полностью можно, но совсем в других габаритах и с другим бюджетом. Так что в домашнем принтере надо максимально минимизировать его недостатки и наслаждаться печатью.

Вторая большая беда с которой все без исключения так или иначе сталкивались - это люфт. Борьба с ним часто увеличивает потери в опорах, увеличивает нагрузку на двигатели и уменьшает ресурс деталей. Каждый тип опор имеет свои особенности, а различные кинематики по-разному их нагружают.

Итак, основные причины использования мною кинематики ультика:

- Независимость двух осей. При движении одной оси, на другую ось не воздействуют никакие лишние силы. Это всё к вопросу о жесткости ремней. Если ось приводится в движение ремнем, и при движении одной оси, другая ось воспринимает усилия, то ремни второй оси получат дополнительные растягивающие силы. Дополнительная сила растянет ремень и одна ось изменит координату другой. Скажется ли это на качестве печати? Не факт, зависит от скорости печати, массы подвижных частей и очень многого другого.

- Отсутствие скручивающих усилий на линейных направляющих. На линейные направляющие оказываются воздействия в основном вдоль направления движения и поперек, изгибающие моменты минимальны, что должно хорошо сказываться на ресурсе опор и на влиянии люфта в опорах на качество печати.

- Отсутствие ремней в горячей зоне принтера. И без того слабое звено не подвергается дополнительным пагубным воздействиям температуры.

- Минимальная длина ремней.

- Неподвижность стола считаю обязательным условием для печати с подогревом, наигрался я с прюшей и её отлипающими и трескающимися печатями.

- Меня не пугает усложненная механика ультика, я не гонюсь за простотой и легкостью в сборке и настройке конструкции. (Скорее даже наоборот, сложность конструкции увеличивает интерес по ее сборке :) )

Любую кинематику можно заставить печатать с высоким качеством и на высокой скорости, вопрос лишь в том, какими силами и с какими затратами. В моем случае, наиболее подходящей мне показалась кинематика ультика.

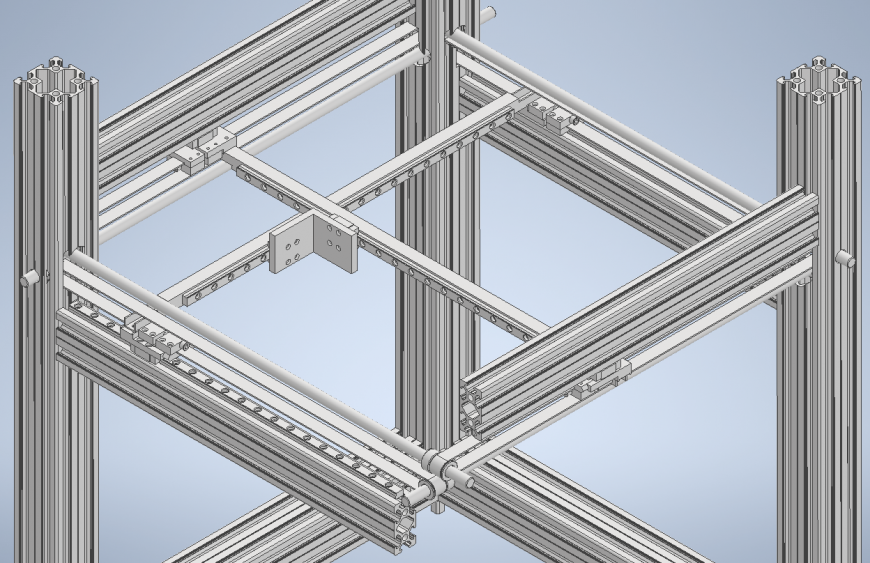

Переделанные под профиль 40х40 оси X и Y:

Решил оставить балку 10х10 мм, посчитал ее прогиб, получил 0,01 - 0,02 мм. Это само по себе не так плохо, а с учетом того, что их две и на них будут рельсы, которые тоже имеют жесткость, я думаю, этого достаточно.

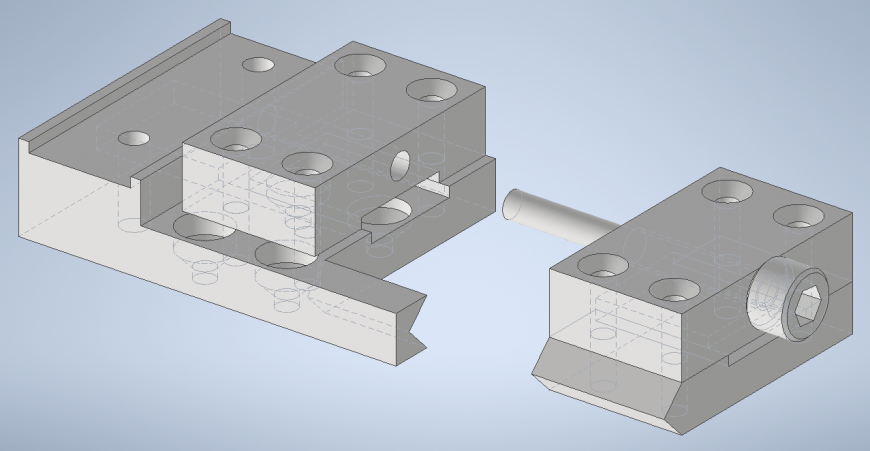

Прошу обратить внимание на каретки с натяжителем ремня:

Два зажима ремня, один на каретке, другой прижимается винтом к первому, реализуя натяжитель. У подвижной части есть направляющая, которая не даст вращаться ремню. Кто-нибудь использовал подобное решение? Жду ваших советов и мнений.

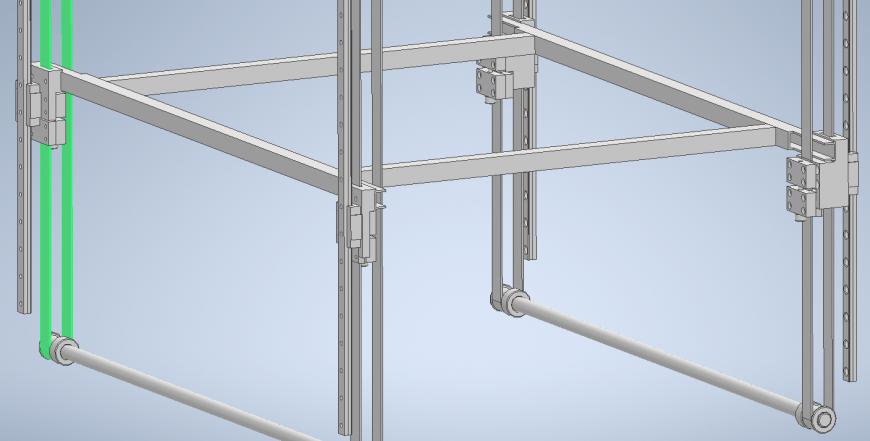

Ось Z

В комментариях к предыдущей статье мне указали на возможность реализации оси Z на ремнях. Сначала эта идея показалась мне странной, я начал искать фотографии проектов с таким решением, и в конце концов мне понравилась эта схема. Гарантия отсутствия воблинга меня очень привлекла, и сложности с приводом четырех ремней не испугали.

Вот что получилось:

С одной стороны каретки фиксируется на внутреннюю часть ремня, с другой стороны на внешнюю, чтобы валы можно было вращать одним двигателем без дополнительного вала на одной из сторон. На ось Z планирую поставить шаговик на 400 шагов и реализовать привод с одного двигателя на шестернях с понижающей передачей 1:2 - 1:4. В дальнейшем, если потребуется тормоз от опускания стола без напряжения на шаговике, можно установить одно из проверенных решений.

На этом пока всё, буду рад вашим комментариям! ;)

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

Комментарии и вопросы

О, а давайте каждый расскажет....

синдром отличника тоже не есть...

Говорят, автор башни моделиров...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...