Обзор 3D-принтера Creality K2 Pro Combo: профессиональная печать дома, в студии и на производстве

Всем привет!

По докладам различных аналитических агентств, 2025 год снова стал рекордным по темпам развития рынка настольной FDM 3D-печати. Если не говорить о цифрах, а посмотреть на 3D-принтеры, которые появились в продаже, то можно с уверенностью сказать, что стратегия одного известного производителя вполне удалась, и значительно возросшая конкуренция заставляет «принтеростроителей» пристально следить за текущими тенденциями и хотя бы не отставать от лидера. Как результат, с завидной регулярностью появляются новинки, с каждым разом становясь все интереснее и технологичнее. Застой прошел, лед тронулся.

В сегодняшнем обзоре рассмотрим флагманскую модель K2 Pro Combo от одного из лидеров рынка настольной печати, компании Creality.

Будучи одной из крупнейших компаний по производству аддитивного оборудования в Китае, компания Creality на протяжении многих лет остается в пятерке сильнейших производителей, предлагающих оборудование на любой вкус и кошелек. Помимо FDM 3D-принтеров в ассортименте компании есть фотополимерные 3D-принтеры, лазерные граверы, сушилки филаментов, сами филаменты и фотополимерные смолы, 3D-сканеры и многое другое. Помимо оборудования пользователям доступна целая экосистема Creality Cloud с 3D-моделями, обширной технической базой данных и возможностью обмена опытом.

На сегодняшний день флагманская линейка FDM 3D-принтеров от Creality представлена серией K2. Первым вышел K2 Plus с увеличенным объемом построения, а затем компания дополнила линейку 3D-принтерами K2, K2 Pro и бюджетным K2 SE. 3D-принтеры серии K2 основаны на общей концепции, но отличаются начинкой. Базовую комплектацию любого из них можно дополнить системами автоматической смены филаментов CFS (Creality Filament System), упрощающими работу с расходными материалами и позволяющими осуществлять многоцветную 3D-печать.

Creality K2 Pro, на мой взгляд, является предтоповой моделью в линейке, позволяющей не только работать со стандартными филаментами, но и вполне уверенно печатать теми же полиамидами, хотя и на грани. С тугоплавкими конструкционными термопластами K2 Pro уже не справится, но он и не рассчитан на промышленную 3D-печать, оставляя ее старшим собратьям.

Возможностей оборудования вполне хватает для выполнения повседневных задач как дома, так и на производстве с использованием широкого спектра филаментов:

- Размер области построения: 300x300x300 мм

- Рабочая камера: закрытая

- Максимальная температура хотэнда: 300℃

- Максимальная температура столика: 110℃

- Максимальная температура рабочего объема: 60℃

- Максимальная скорость позиционирования: 600 мм/c

- Максимальные ускорения: 20000 мм/с²

- Интерфейс: USB, Wi-Fi, Ethernet

- Вебкамера с машинным зрением: есть

- Система фильтрации воздуха: есть

- Функционал: алгоритмы активного гашения вибраций (Input Shaping), встроенная в головку AI-вебкамера для калибровки, датчик наличия филамента, функция восстановления после внепланового отключения питания.

Полный перечень характеристик доступен на сайте производителя.

Комплектация и внешний вид

3D-принтер вместе со всем необходимым поставляется в одной очень тяжелой коробке.

Для экономии места система смены филамента зафиксирована внутри принтера, верхняя стеклянная крышка помещена в картонный кофр и приклеена скотчем на торцевую сторону принтера, а основная комплектация располагается в органайзере, установленном на сам аппарат.

В комплект входят 3D-принтер, система CFS с буфером, крепление катушки филамента, дисплей, пятьсот грамм филамента из белого полилактида (PLA), набор направляющих трубок, кабель питания и коробка с инструментами.

Хотелось бы, чтобы производитель дополнительно включал в комплектацию пару сопел, но увы. В коробочке весь джентльменский набор — ЗИП для системы очистки сопла, игла для прочистки сопла, запасной резак филамента, клей-карандаш, набор шестигранников, ключ для снятия сопла, смазка для направляющих, термопаста, винтики для буфера и кусачки.

Система CFS прикручена к фиксаторам, а направляющие снабжены защитными планками. Все аккуратно разбираем, снимаем защитные планки и фиксаторы, не забываем открутить стол от корпуса.

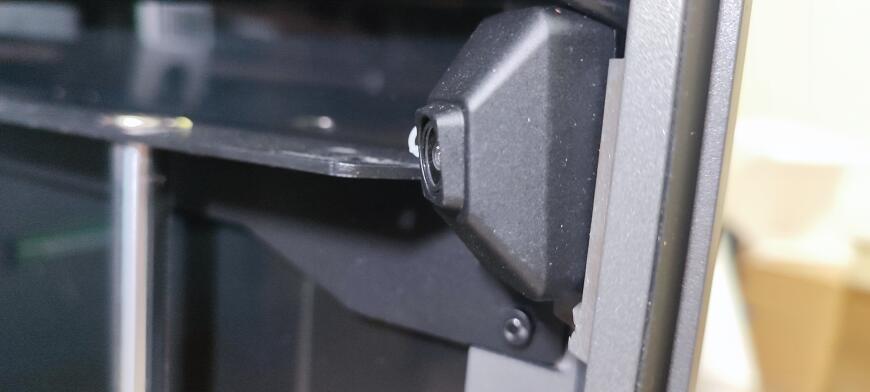

Винты верхней планки откручиваются снизу. Фиксаторы винтов и направляющих.

Фиксаторы винтов и направляющих.

Не забываем открутить транспортировочные винты стола.

Сборка и установка системы CFS не представляет никакой сложности, все комплектующие размещены в пакетах с инструкциями.

Крепление катушки тоже можно установить для работы с материалами, которые нежелательно вставлять в CFS, к примеру с мягкими термопластичными полиуретанами TPU, либо с нестандартными катушками, не помещающимися в CFS.

Устанавливаем и защелкиваем дисплей, после чего можно переходить к включению и начальной настройке.

Устанавливаем и защелкиваем дисплей, после чего можно переходить к включению и начальной настройке.

3D-принтер и система CFS выглядят очень эстетично: сглаженные углы, плавные линии корпуса, зеркальные панели, стеклянные крышка и дверца принтера, никаких заклепок.

Дизайнеры очень постарались, и 3D-принтер будет органично вписываться в любой интерьер.

Система автоматической смены филамента CFS содержит датчики температуры и влажности. Внутри расположены два отсека под пакетики с силикагелем, а герметичность достигается за счет уплотнителя между крышкой и корпусом. Буфер позволяет подключать до четырех таких модулей (это уже, видимо, стало стандартом для всех) на четыре катушки каждый — до шестнадцати филаментов как для многоцветной 3D-печати, так и управления расходными материалами.

Если сравнивать с аналогами, по скорости и качеству CFS стоит в одном ряду с первой системой AMS от Bambu Lab, но хотелось бы уже увидеть версию со встроенной сушилкой. QIDI и Anycubic уже давно выпускают подогреваемые варианты.

Стоит упомянуть, что CFS, как и другие подобные системы, несовместимы с эластичными филаментами, например мягкими термопластичными полиуретанами, из-за трудностей с подачей через направляющие трубки. Системы также не любят легко деформируемые картонные катушки и привередливы по отношению к габаритам катушек, например 750-граммовых. Также я поймал проблему с вращением катушки, на которой пластик был намотан до краев.

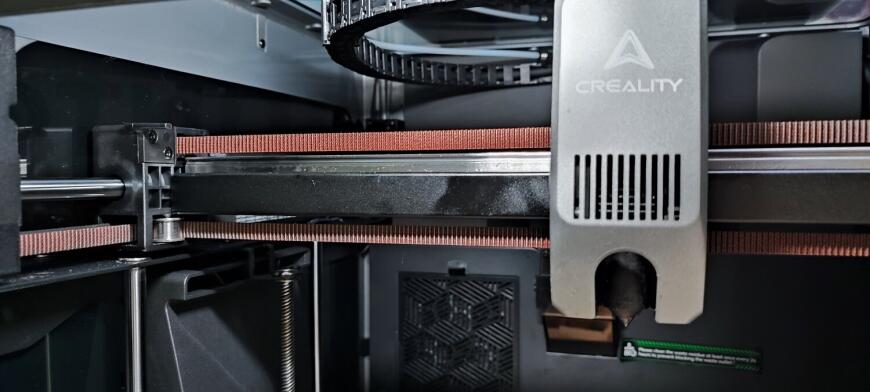

3D-принтер построен по классической кинематической схеме CoreXY и имеет прочную алюминиевую раму. По оси Z установлены четыре мощные цилиндрические направляющие, по которым с помощью двух винтов перемещается столик. Экструдер перемещается по оси X на износостойкой рельсовой направляющей, по оси Y катается на валах.

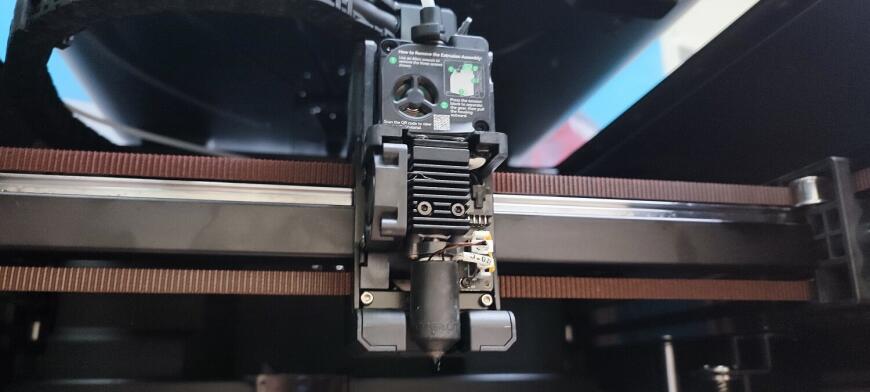

Калибровочный датчик перенесен в блок экструдера, там же установлен и резак филамента. Прижимную шестерню механизма подачи можно ослабить с помощью фиксатора на верхней части головки, что очень удобно, когда филамент застревает или зажевывается, либо когда требуется прочистка сопла иглой. Все скомпоновано достаточно продуманно для удобного обслуживания. Видеоинструкции имеются в разделе Wiki на официальном сайте Creality.

В блок экструдера помещена Al-камера для регулировки скорости потока в режиме реального времени с целью предотвращения недостаточной или чрезмерной экструзии.

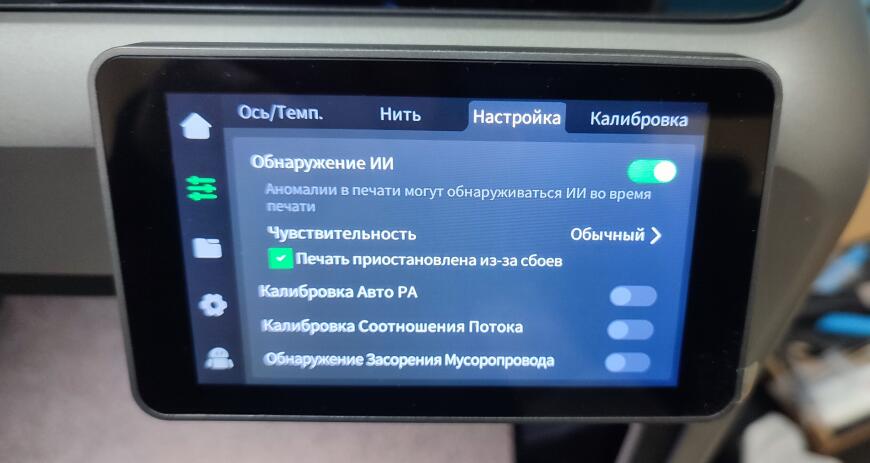

Этот функционал можно настроить в меню так, чтобы перед началом каждой 3D-печати устройство определяло оптимальную скорость потока и давление. Эта же камера отслеживает чистоту в отсеке прочистки и в случае засорения остановит 3D-печать.

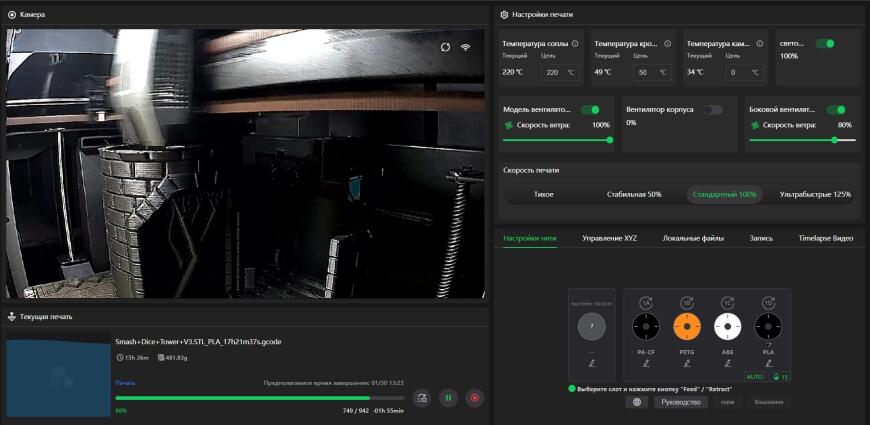

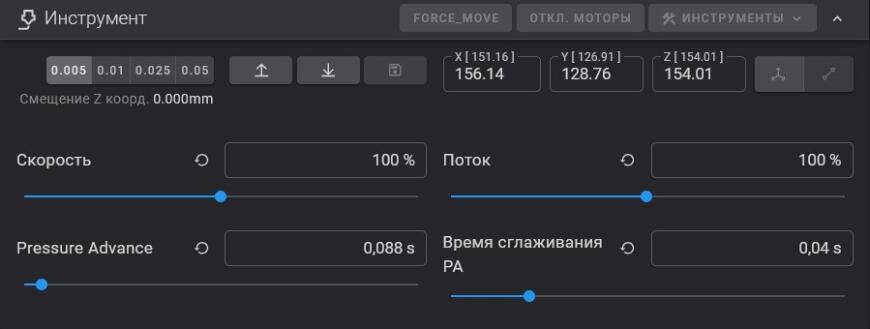

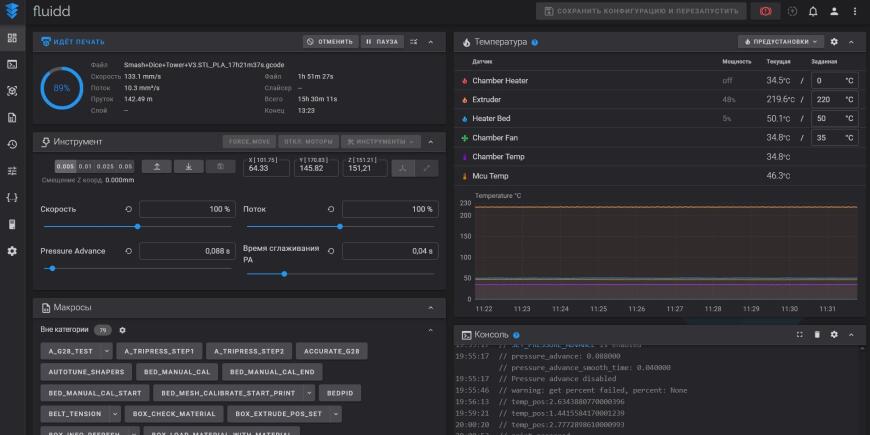

Посмотреть результаты автоматических замеров скорости потока можно только через Fluidd.

Посмотреть результаты автоматических замеров скорости потока можно только через Fluidd.

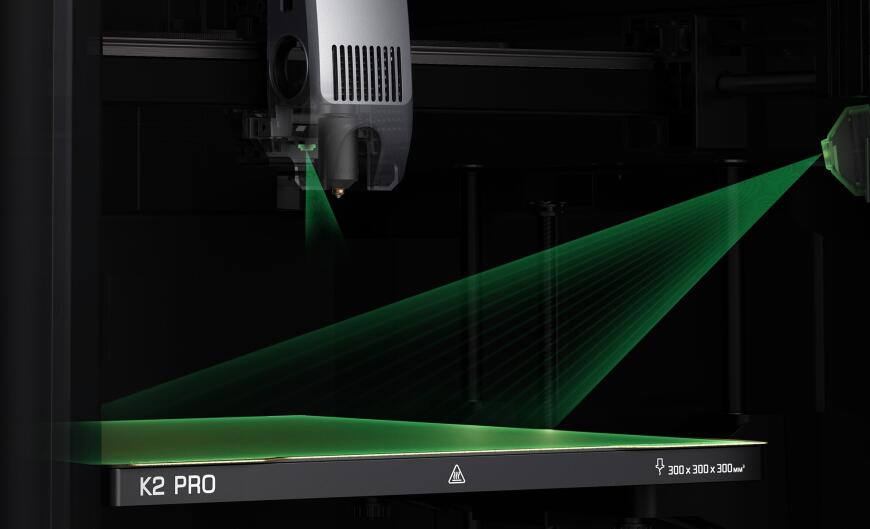

Вторая Al-камера расположена внутри корпуса с правой верхней стороны.

Помимо удаленного наблюдения за 3D-печатью она позволяет записывать таймлапсы, а отслеживает различные проблемы — «лапшу», посторонние предметы на столе и прочие внештатные ситуации. При обнаружении проблем 3D-печать тут же останавливается, а причина остановки отображается на дисплее.

Довольно низкое разрешение вебкамеры — всего 720p — не позволяет получать качественные таймлапсы.

Справа под столиком расположен нагреватель с вентиляторами, нагнетающими теплый воздух в камеру.

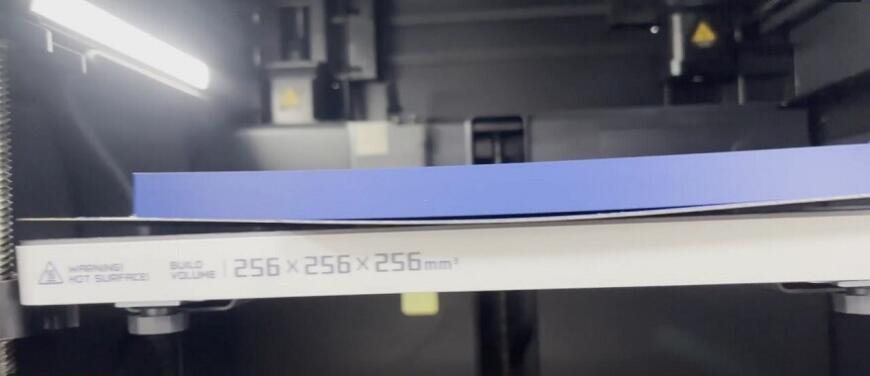

Сам столик нагревается с помощью силиконовой грелки до 110°С максимум и оснащен юстировочными барашками. Это несомненный плюс.

Поверх столика уложена двухсторонняя магнитная пластина с полиэфиримидным (PEI) покрытием и вставкой для очистки сопла.

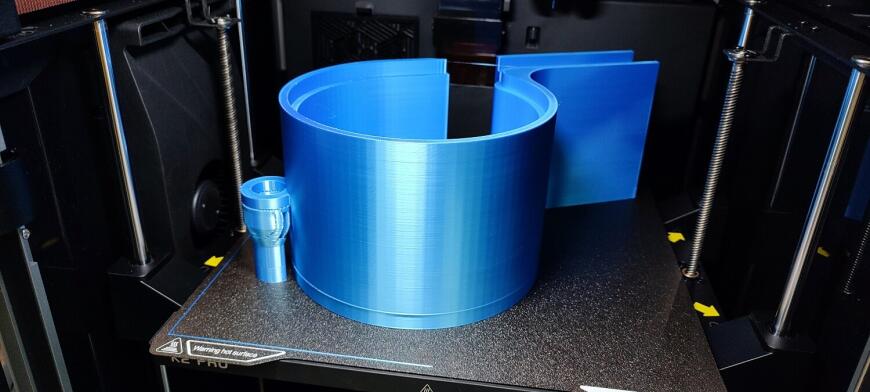

Преимущество всей этой схемы в том, что для печати материалами с высокой степенью усадки вместо гибкой пластины с полиэфиримидным покрытием можно установить жесткое стекло. Это очень актуально при работе с ABS и другими сильно усаживающими полимерами, способным закручивать гибкие пластины. Особенно высоки риски при 3D-печати крупных моделей, как на иллюстрации ниже.

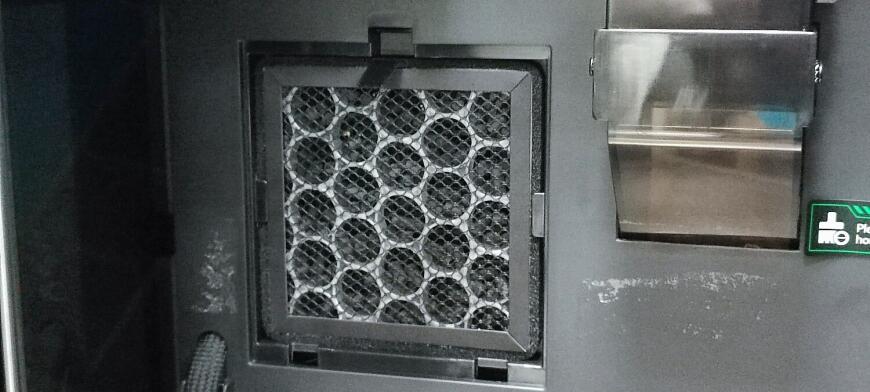

Фильтрующий элемент с угольным наполнителем расположен в специальном отсеке, расположенном с левой стороны рабочей камеры. Рядом размещены система прочистки сопла и мусоропровод. Чуть правее расположен датчик, определяющий температуру в рабочей камере.

Дополнительный вентилятор обдува расположен с левой стороны. Его мощности достаточно, чтобы уверенно печатать полилактидом (PLA), не открывая дверцу. Этому способствует и большой объем камеры, который сложнее прогреть. С другой стороны, прогрев для работы с усаживающимися материалами занимает дольше обычного.

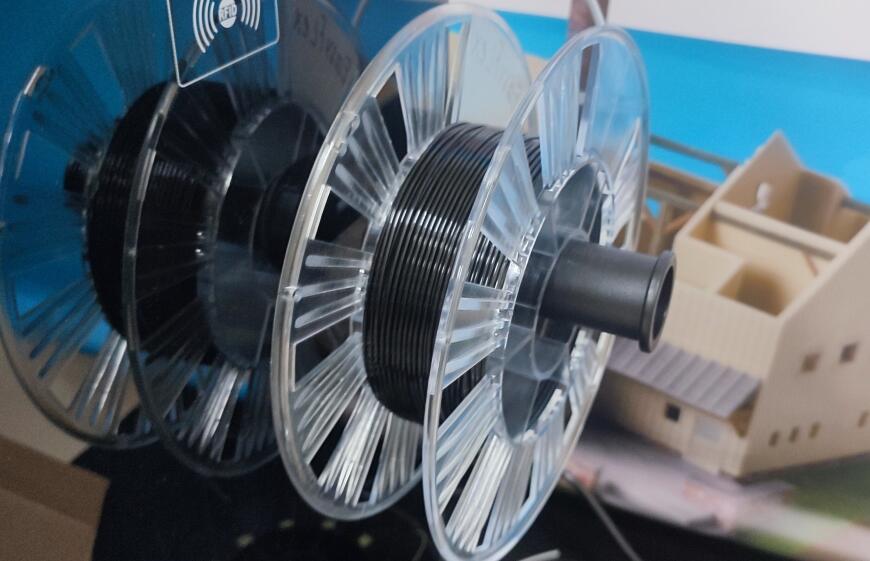

Специальные датчики позволяют распознавать фирменные филаменты от Creality по RFID-меткам. Датчики встроены не только в систему CFS, но и корпус принтера с правой стороны, рядом с креплением катушки. Там же расположен и разъем для подключения USB-накопителя.

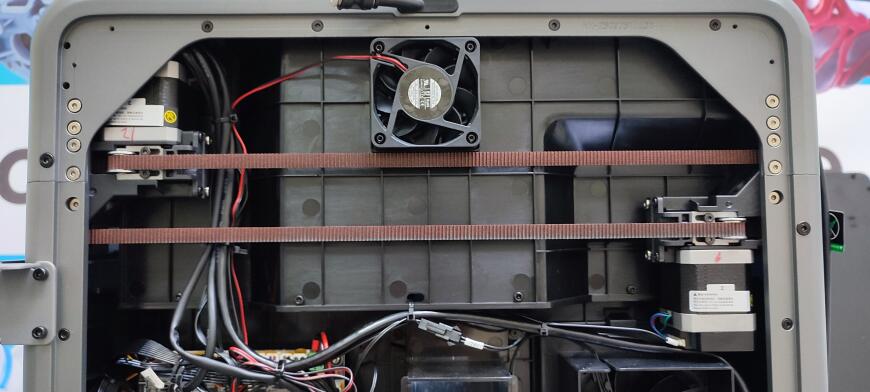

Немного внутренностей

Под задней крышкой аккуратно скомпонована вся электроника. Лезть туда без необходимости не стоит.

3D-принтер оснащен тремя шаговыми сервомоторами с векторным управлением (FOC) в экструдере и по осям X и Y, минимизирующими пропуски шагов, выдерживающими высокие температуры и идеально подходящими для высокопроизводительной 3D-печати. Модуль поддерживает Wi-Fi только 2,4 МГц.

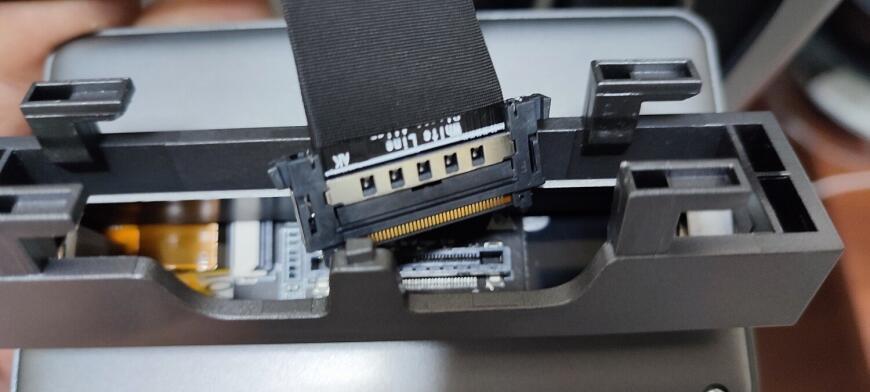

Необходимость разборки может возникнуть только при замене шлейфа экструдера, который, по словам многих пользователей, любит выходить из строя. При потере контактов в шлейфе возможны такие ошибки, как отсутствие связи с датчиком калибровки, отсутствие нагрева и прочие неприятности, которые могут быть связаны со всей схемой экструдера.

Реализована возможность ручного натяжения ремней. Регулировочные винты расположены с правой и левой стороны корпуса (см. фото ниже).

Включение, калибровка, тестовая печать

После сборки включаем и переходим к первоначальной настройке. Все делается через удобный дисплей с регулируемым наклоном. При первом запуске 3D-принтер просит выбрать язык системы.

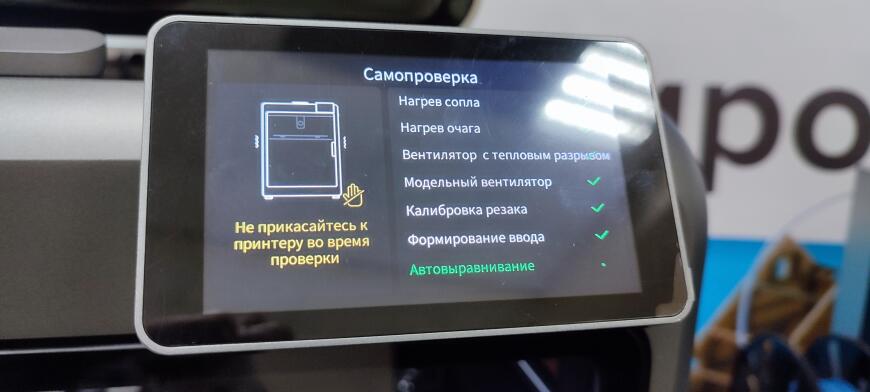

Далее идет самостоятельная диагностика, а затем подключение к сети Wi-Fi или Ethernet. После выполнения всех процедур можно сразу запускать тестовую 3D-печать. Дисплей очень отзывчивый и работает довольно шустро.

Меню содержит все основные функции управления 3D-принтером и настройки 3D-печати.

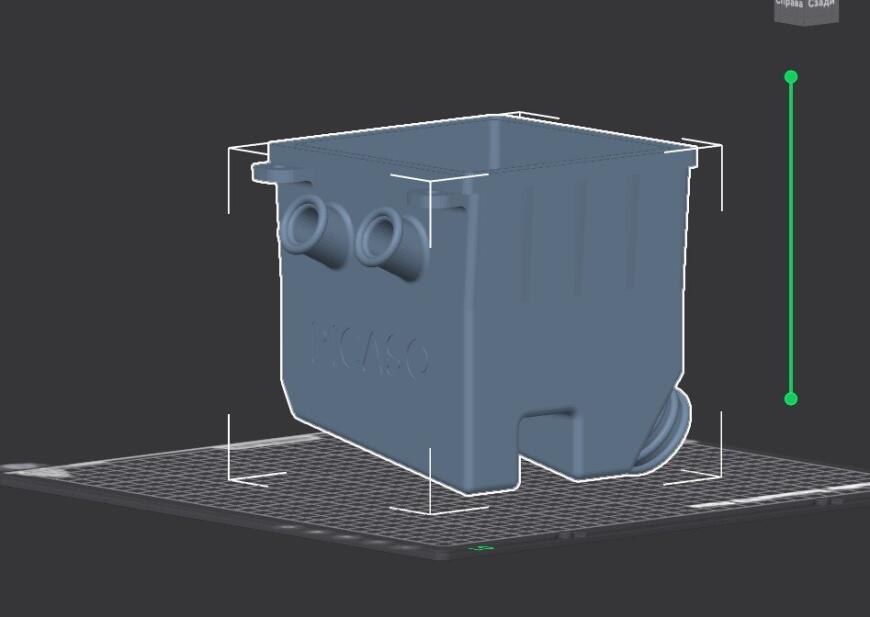

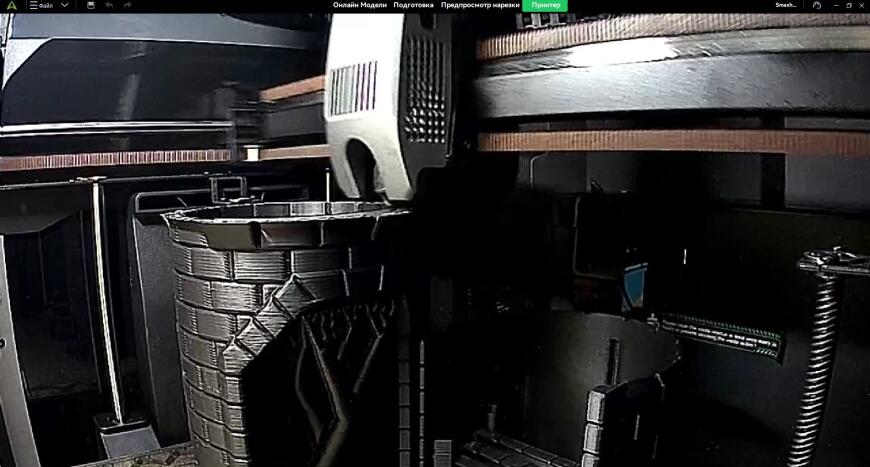

Не тратя время на тестовую 3D-печать различных «Бенчи» и прочих оценочных моделей, сразу запускаем принтер в бой и печатаем контейнер из PLA для сбора филамента после продувки. Сразу оговорюсь, что я не печатаю цветные модели, и меня такой контейнер вполне устраивает, но любителям изводить пластик килограммами на цветную печать он не подойдет, так как быстро переполнится и заблокирует отверстие для выброса мусора. Для цветной 3D-печати лучше использовать большие поворотные отводы или просто поставить коробку под стол за принтером.

Представленная ниже модель печатается сразу с крепежом для установки в место крепления штатного отвода.

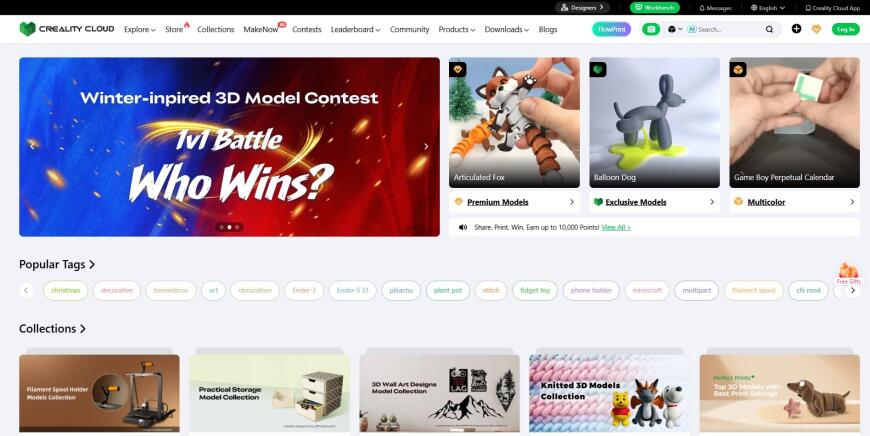

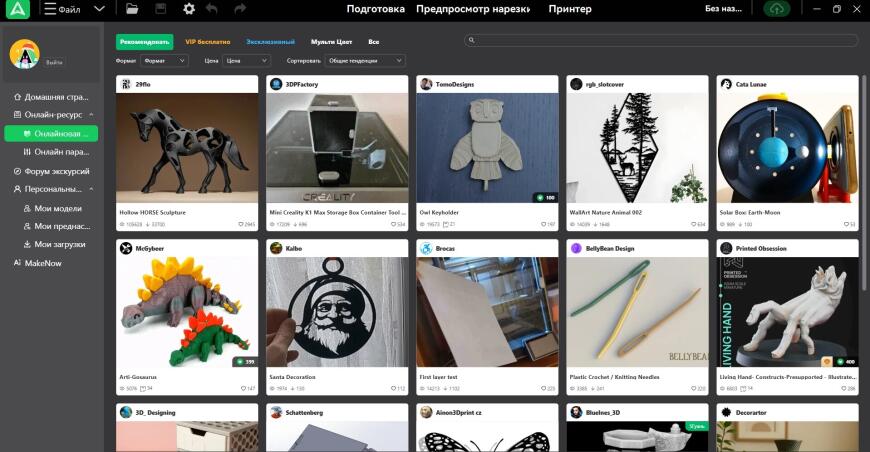

Рабочая среда Creality Cloud

На сегодняшний день практически все крупные производители аддитивного оборудования имеют свои экосистемы. Первой эту задумку реализовала компания Ultimaker, в результате чего появился сайт Thingiverse с сообществом владельцев фирменных 3D-принтеров, дальше идею подхватила команда Йозефа Пруши, создавшая платформу Printables, а за ними погнались и остальные крупные бренды. Собственные площадки — это не только обмен опытом, 3D-моделями и техническими данными, но и отличная реклама своих товаров.

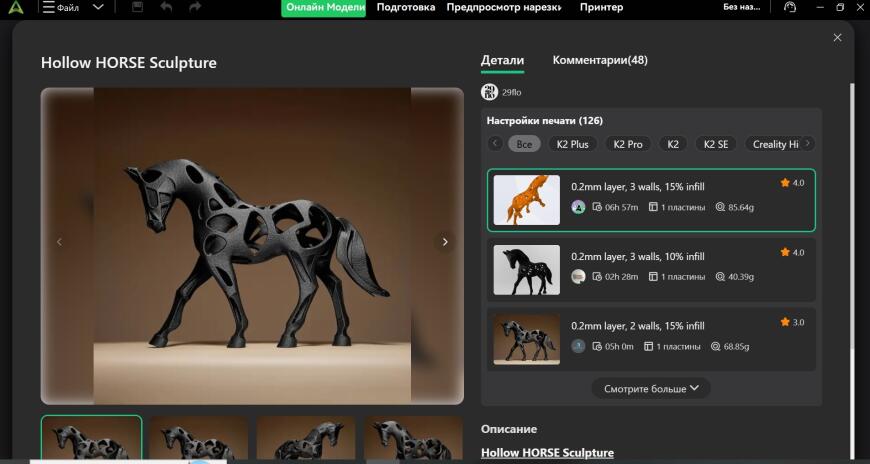

Creality Cloud обладает достаточно широким функционалом, позволяющим работать с готовыми 3D-моделями, сохранять проекты, делиться с другими пользователями, скачивать различные профили с настройками, а также удаленно управлять 3D-принтерами. База 3D-моделей содержит множество проектов, заранее подготовленных для 3D-печати на разных 3D-принтерах от Creality, что станет отличным подспорьем для новичков, только начинающих осваивать слайсеры.

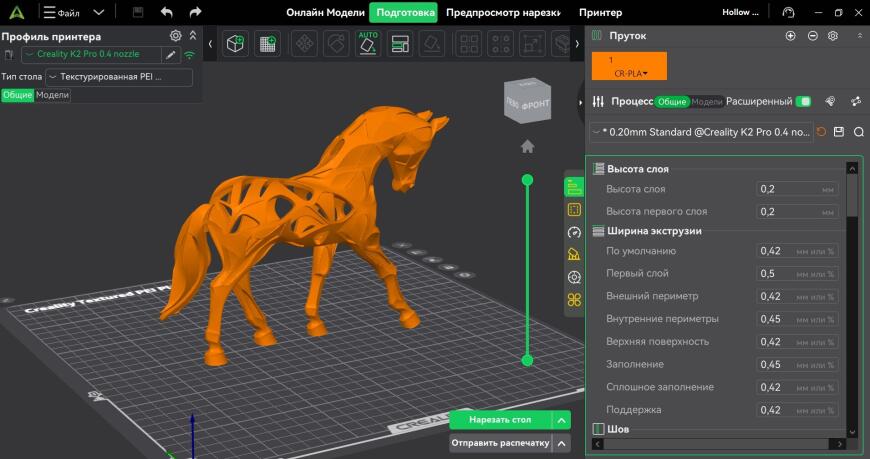

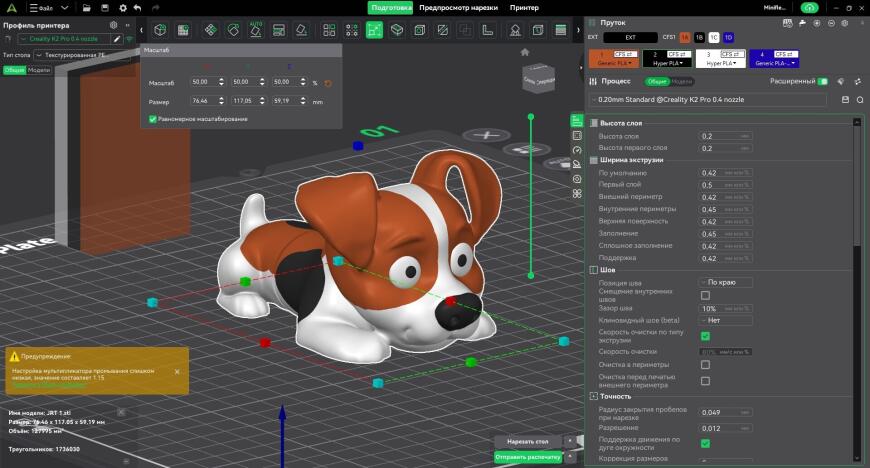

Компания предлагает собственное программное обеспечение — слайсер Creality Print на основе опенсорсной программы Slic3r, из которой выросли PrusaSlicer, Bambu Studio, OrcaSlicer и другие популярные варианты. В рабочей среде есть доступ к облаку Creality и содержится весь необходимый функционал для подготовки цифровых моделей к 3D-печати и работы с 3D-принтером.

Пользовательский интерфейс довольно удобный и интуитивно понятный, хотя и своеобразный. Creality изначально шли по пути индивидуальности, что иногда не очень нравится пользователям, привыкшим к другим слайсерам. Почитав отзывы некоторых пользователей о неудобстве Creality Print я пришел к выводу, что они и не пытались его понять. Чтобы разобраться в функционале, достаточно получаса.

Что касается закрытости слайсера, то это небольшой, но минус: информативность и продвинутый функционал касательно работы с 3D-принтером в Creality Print отсутствуют. Во вкладке «Принтер» доступны только вебкамера, индикатор 3D-печати, загруженные филаменты, изенение скорости печати и кнопки управления обдувом и температурами.

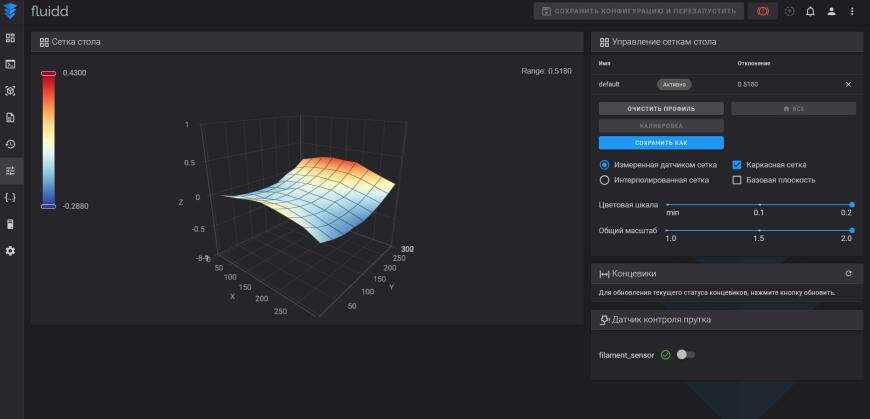

С другой стороны, интересующие параметры можно просмотреть через веб-интерфейс Fluidd. Для запуска Fluidd используйте браузер, IP 3D-принтера и порт 4408, прописываемый через двоеточие после адреса (x.x.x.x:4408).

Фирменная прошивка Creality OS — это фактически доработанная под собственные 3D-принтеры прошивка Klipper.

Для пользователей доступно мобильное приложение, которое позволяет удалённо запускать печать, менять параметры текущей работы принтера и контролировать печать через камеру устройства.

3D-печать

Вот тут, конечно, есть где разгуляться благодаря значительному полезному объему и приличным температурным характеристикам. Так как принтер ко мне приехал под конец года, в 3D-печать сразу же пошли замечательные новогодние гномы. Не было ни одной кривой или неудавшейся модели. Расходным материалом служил полилактид с толщиной слоев 0,2 мм.

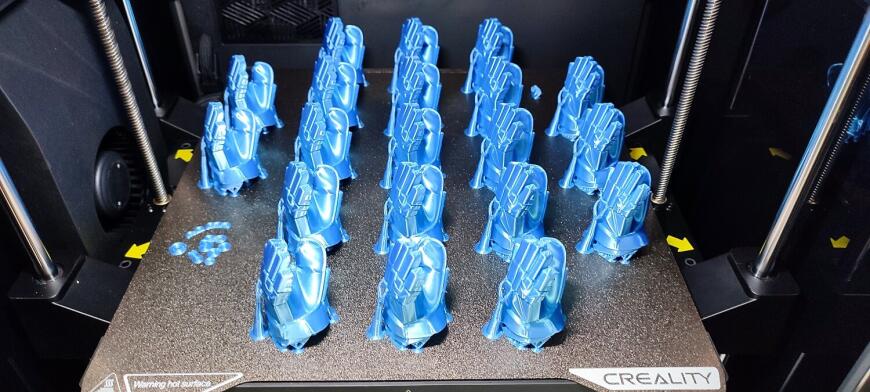

Следом пошли подарки для хоккейной команды сына — брелоки-перчатки из «шелкового» PLA Silk. Напечатал два полных столика без холостых.

Следом пошли подарки для хоккейной команды сына — брелоки-перчатки из «шелкового» PLA Silk. Напечатал два полных столика без холостых.

Кстати, здесь я решил провести эксперимент и исключить одну перчатку из проекта прямо во время 3D-печати: такой функционал есть в современных 3D-принтерах на Klipper. Нужен он во избежание лишней траты пластика на бракованные модели.

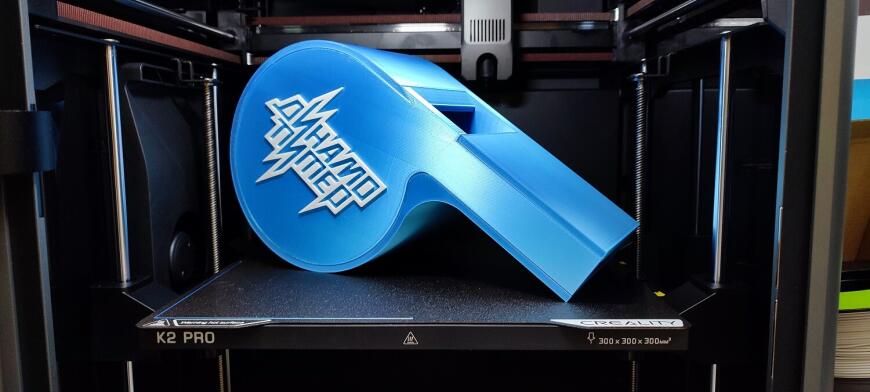

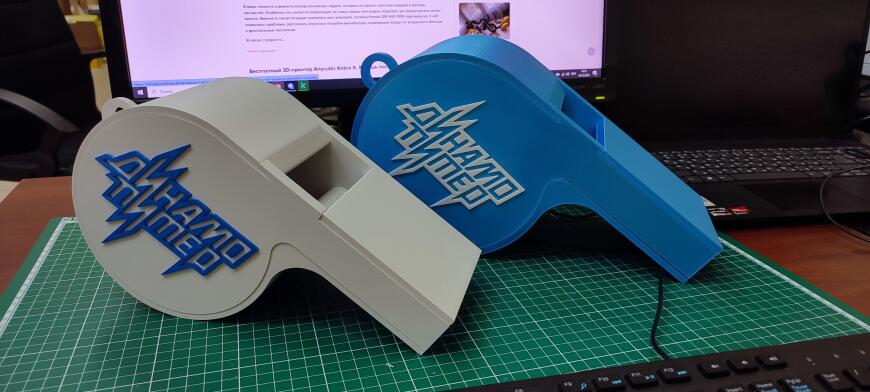

Для тренерского состава подготовил духовые инструменты впечатляющих размеров.

Маленький хоккеист немного потроллил своих тренеров.

Я остался очень доволен результатом: 3D-принтер сразу начал печать «из коробки», без «танцев в с бубном». Конечно, владельцы аппаратов от Bambu Lab сейчас сидят и посмеиваются, но у каждого 3D-принтера есть свои преимущества и недостатки. K2 Pro — отличная машина с хорошими возможностями, что и доказала продемонстрированная выше мелкосерийная 3D-печать.

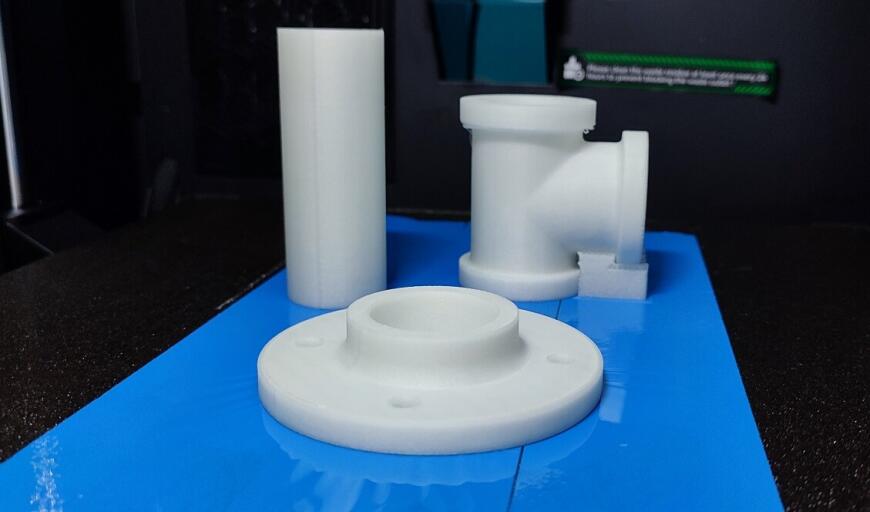

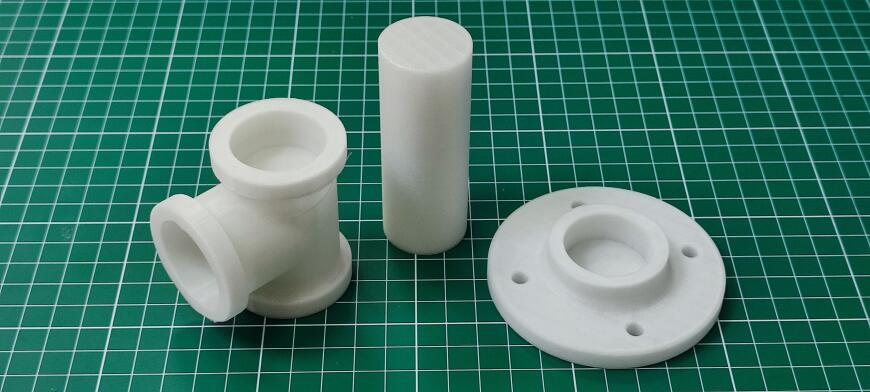

Дальше захотелось опробовать 3D-печать полипропиленом. Подобрал подходящие под филамент модели, наклеил полипропиленовый скотч на стол (по другому полипропиленовые модели на столе не держатся) и запустил 3D-печать. Снова без осечек.

Далее 3D-печать угленаполненным ABS.

3D-печать акрилонитрилстиролакрилатом (ASA). Моделька достаточно сложная: очень много поддержек снизу из-за неровного дна. 3D-принтер не подвел, столик при усадке не оторвало. Температуру в камере выкрутил на 60°С.

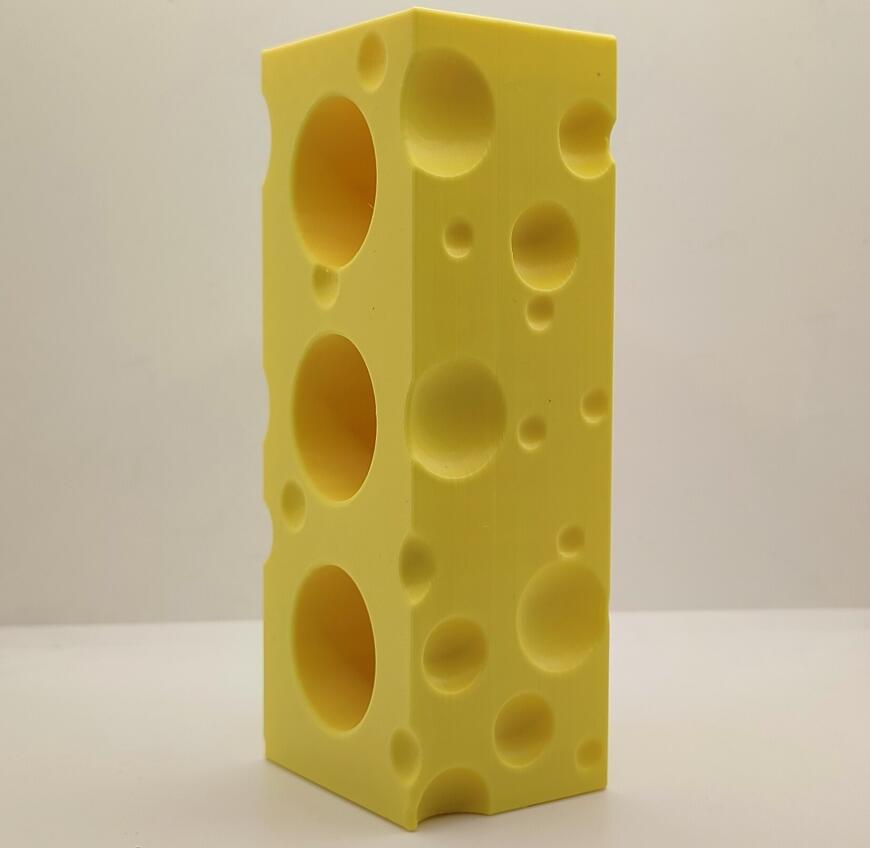

3D-печать подставки из желтого PLA для канцелярских принадлежностей и тюбиков с зубной пастой.

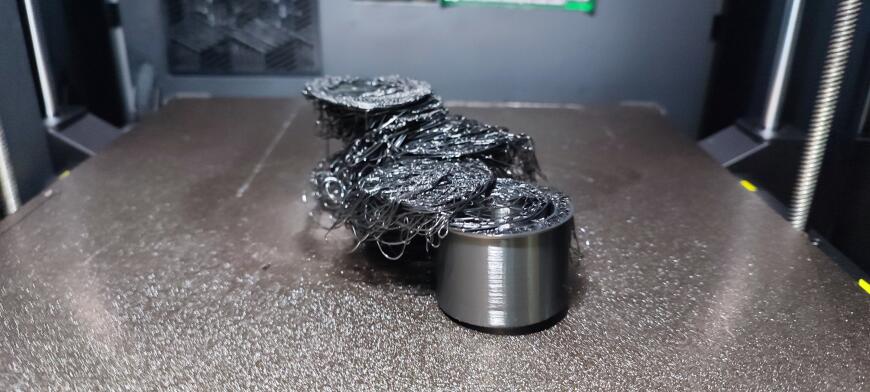

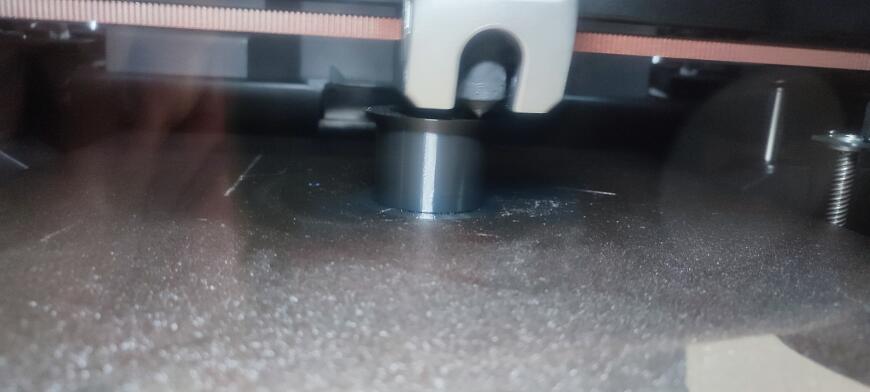

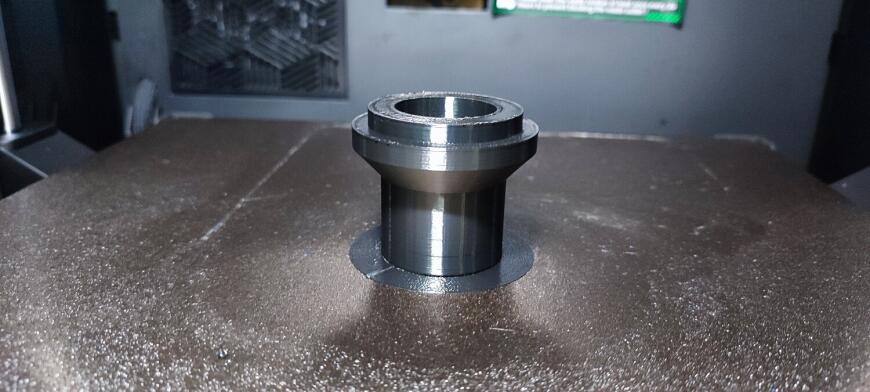

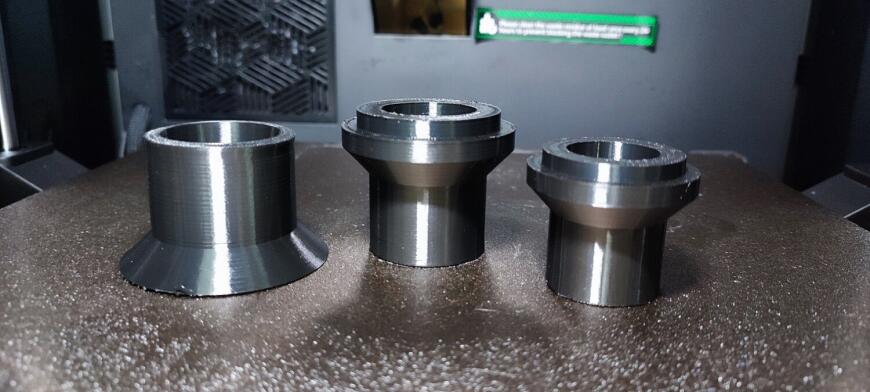

3D-печать полиамидом-12 (PA-12) практически на максималках 3D-принтера с температурой столика 110°С, сопла — 300°С, камеры — 60°С.

Пластик просушен, камера предварительно прогрета. Поехали. Дубль 1:

И вот тут случился первый провал: материал дал усадку, и модель оторвалась от столика. Варианта два: либо камера недостаточно прогрелась, либо нужно обработать средством для повышения адгезии. Обрабатываем столик клеем для 3D-печати нейлонами и запускаем заново. В этот раз получилось.

К сожалению, полиамида-6 под рукой не оказалось, но видно, что при правильном подходе 3D-принтер без особых проблем справляется с сильно усаживающимися материалами.

Возвращаясь к теме 3D-печати мягкими термопластичным полиуретанами (TPU), лучшие результаты в моей практике показали российские 3D-принтеры PICASO 3D и китайские QIDI. Проблем с подачей на этих машинах не было, они одинаково хорошо переваривали как TPU А95, так и более мягкий TPU A70. K2 Pro легко справляется с TPU A95 даже через направляющую трубку, а вот с А70 уже посложнее: мне не удалось его даже загрузить, он скомкался за подающими шестернями на входе в горло. Тот же QIDI Plus 4 тоже справлялся с А70 через раз, часто в зависимости от красителя — белый филамент проходил лучше, чем черный. Еще стоит упомянуть, что загрузка TPU после 3D-печати ABS практически невозможна, так как мягкий «флекс» просто не может протолкнуть остатки ABS через сопло. Поэтому рекомендую продувать сопло сначала PLA, а потом уже загружать TPU.

Creality K2 Pro неплохо справился с непросушенным TPU A95.

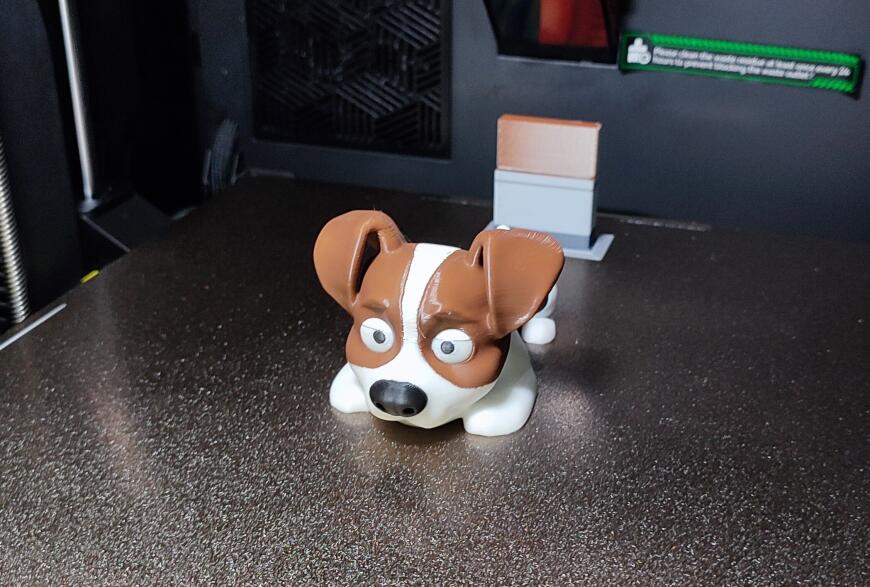

Цветная печать. Меня, конечно, пугают объемы отходов, получаемых при 3D-печати многоцветных моделей. Жалко и материал, и затраченное время в случае отбраковки. К тому же, все время преследует страх, что материала может не хватить. Собственно, так и вышло с моделькой ниже.

середине процесса закончился белый пластик, и пришлось ставить новую катушку от другого производителя. В итоге в районе зрачков виден след от белого филамента, который не подошел по цвету. Пришлось искать альтернативный вариант. Следующая катушка белого PLA более-менее подошла, хотя сам пластик оказался не очень.

Количество отходов — просто кошмар. Остается только смириться или искать варианты снижения объемов, например за счет сокращения длины и частоты продувок. По умолчанию K2 Pro продувает сопло несколько раз при каждой смене пластика.

В конце концов решил напечатать и 3DBenchy. решил напечатать и его тоже. Вопросов к кораблику нет вообще, пусть будет для отчета.

Следующее — высокое искусство из PETG. Порадовало то, что на стандартных настройках 3D-принтер отлично справился с потоком и «соплями», которые обычно сопровождают PETG, но стол пришлось обработать обычным лаком для 3D-печати — на всякий случай, так как PETG любит иногда отрываться в самый неподходящий момент.

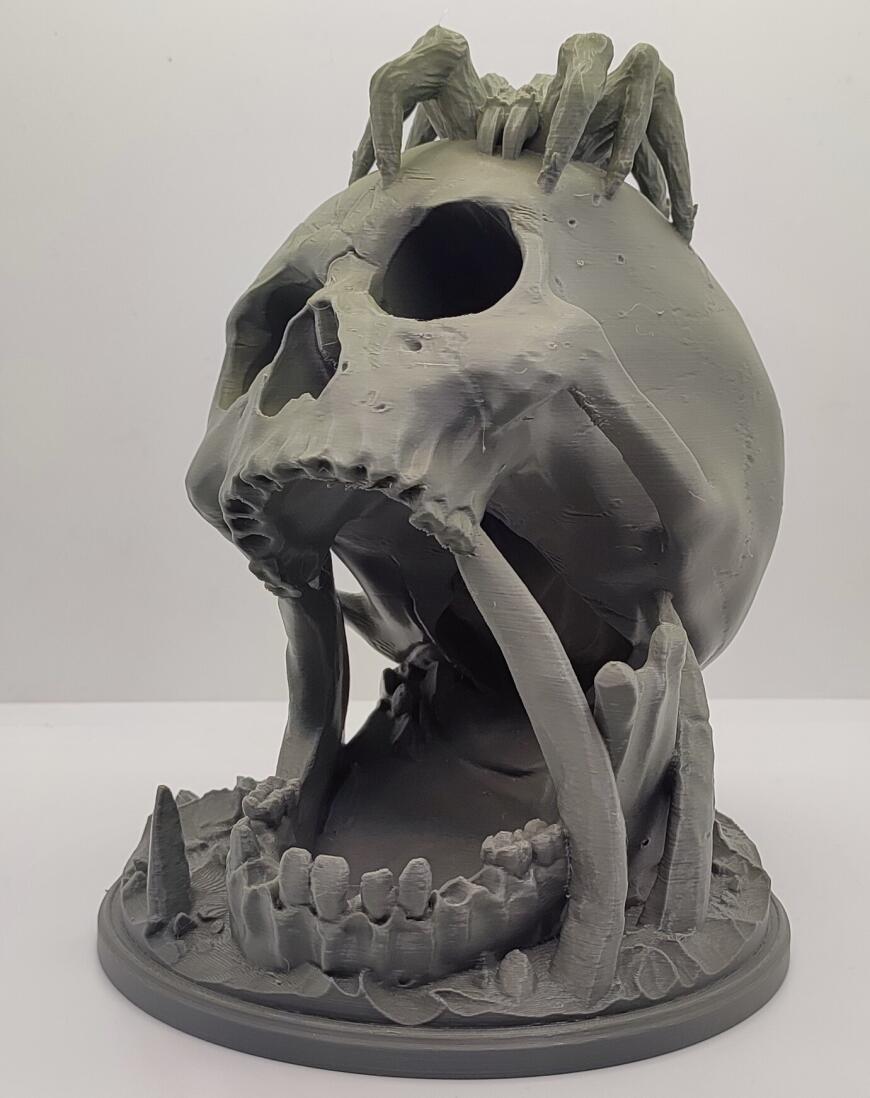

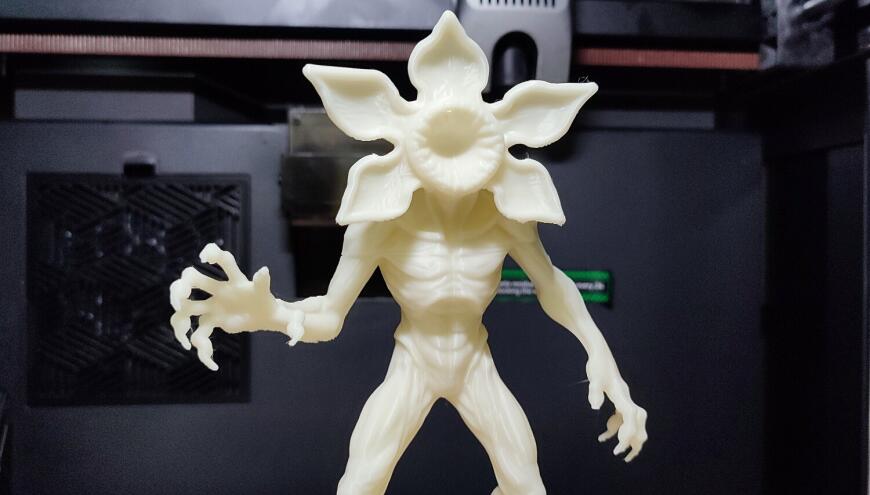

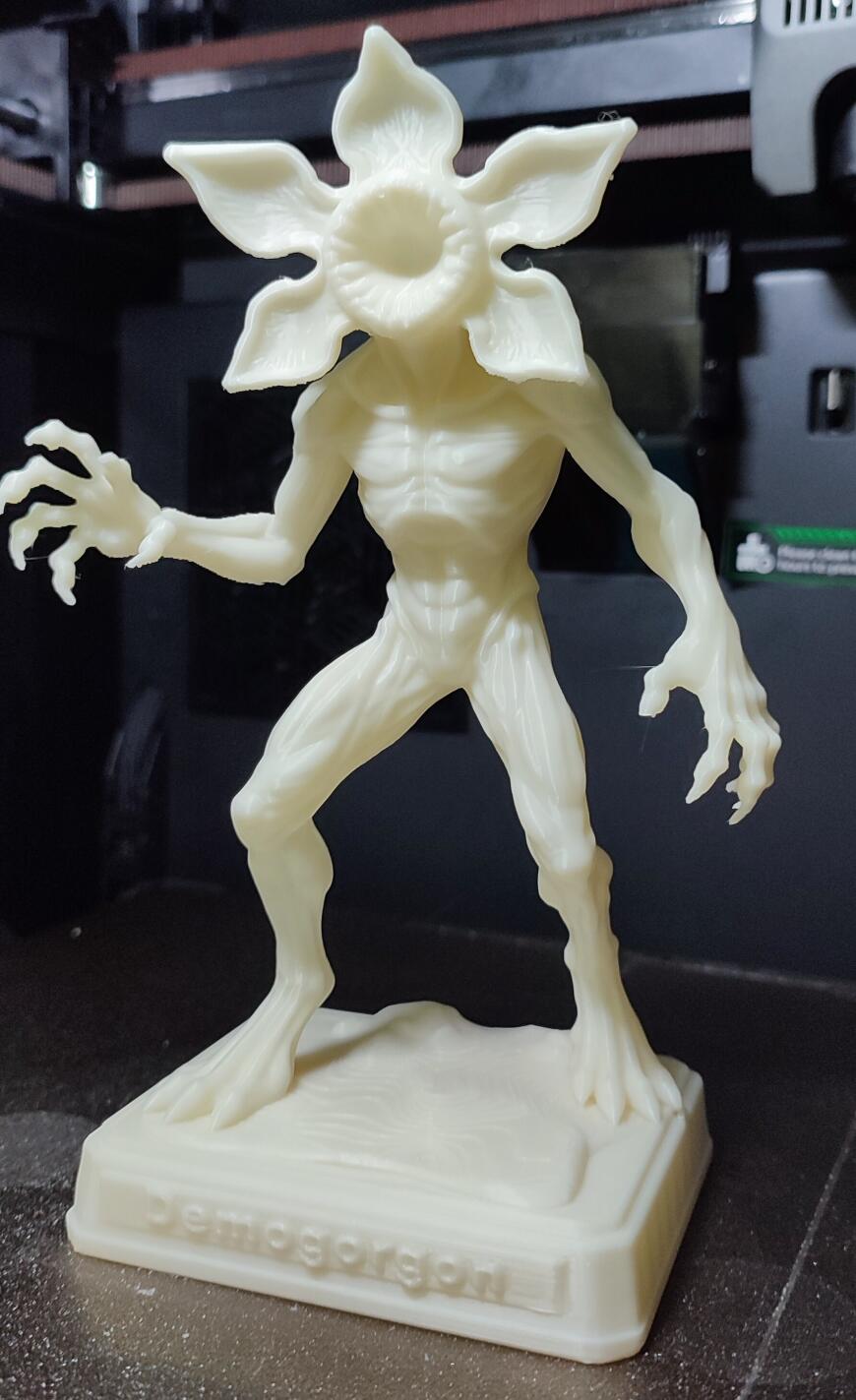

3D-печать персонажа сериала «Очень странные дела» натуральным ABS. FDM 3D-принтерам далековато до разрешения фотополимерников, но я считаю, что все равно получилось вполне прилично.

Башня для кубиков из PLA.

Выводы

В целом, компания Creality оправдала мои ожидания от K2 Pro. Получилась достойная машина по доступной цене и c достаточно высокими характеристиками для уверенной 3D-печати как начинающими, так и профессиональными пользователями. Современная идеология принтеростроения, заданная одним из популярных производителей, встряхнула рынок 3D-печати, значительно расширив аудиторию. Благодаря высокой степени автоматизации ранее понятные только инженерам технологии теперь по плечу даже условным домохозяйкам. Можно обратить внимание на маркетплейсы и количество предлагаемых 3D-печатных изделий, начиная от игрушек и заканчивая технически сложными моделями. 3D-печать с каждым днем становится более доступной, но в то же время обесценивается.

K2 Pro Combo — отличный 3D-принтер с приличным полезным объемом, достаточным как для крупногабаритных моделей, так и мелкосерийной 3D-печати. Температурные характеристики позволяют уверенно работать с большинством полимеров, хотя для 3D-печати тугоплавкими термопластами мощности недостаточно. Для более широкого охвата инженерных материалов подойдет флагманский K2 Plus с подогревом камеры до 60°С, стола — до 120°С, и сопла — до 350°С.

Система автоматической смены филаментов СFS — приятный бонус для тех, кто любит многоцветную 3D-печать и не экономит на филаментах, но в то же время полезна в плане экономии времени, избавляя от необходимости часто менять расходные материалы вручную. Подобные системы потихоньку вытесняются тулченджерами с более высокой производительность и меньшими объемами отходов, но системы автоматической смены филаментов все еще актуальны.

Высокая степень автоматизации значительно упрощает жизнь пользователей, избавляя от лишних телодвижений. Стоит отметить стабильность и качество 3D-печати: претензий к K2 Pro в этом плане практически нет, одно удовольствие. Что касается надежности, то ответ на этот вопрос могут дать только студии 3D-печати, интенсивно эксплуатирующие такие аппараты.

Спасибо за внимание.

С уважением,

Сергей

Еще больше интересных статей

Обзор на Elegoo Orange Storm Giga

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инновации для науки и производства: 3D принтеры BJ-TECH

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В мире аддитивных технологий, где скорость инн...

Выбор 3D принтера, покупка, сборка, настройка, доработка, разработка своих моделей, печать. Основано на личном опыте.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Здравствуйте! Можете, пожалуйс...

Здравствуйте! Можете, пожалуйс...

Эх... Сейчас появится flashfor...

Смысл кинематики в том, что по...

При включении нагрева сопла на...

Перепрошил Марлин 2.0 - получи...

Попытался прошить Кубику после...