PETPull - очередной станок по переработке PET бутылок в пруток для 3D принтера.

Всем привет!

Это мой первый пост. Не судите строго.

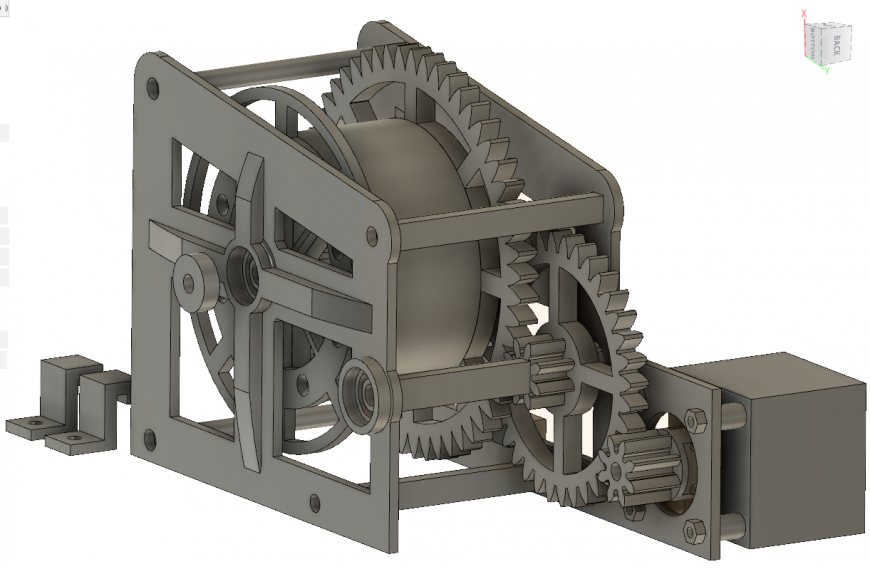

Решил освоить печать PET бутылками по технологии Виталия Богачева. Реализовал станок по вытяжке прутка на основе его разработок.

Целью проекта было создать максимально функциональное, дешевое и простое устройство для домашнего производства филамента. Устройство которое может повторить новичок из подручных средств. Всё что получилось выложено в архиве по ссылке. https://drive.google.com/open?id=1gl-Yx57P7nWfjhL4qwX_6Cbs0dqYsx-o

Обзорное видео тут: https://youtu.be/G16bqoB8Z38

Материалы

Двигатель - Nema 17

Контроллер - Arduino Nano V3

Драйвер - A4899

Дисплей - LCD 1602 (HD44780)

Термистор - 100К от 3D принтера

Нагреватель - 12V*40ВТ от 3D принтера

Блок нагревателя - E3D Volcano от 3D принтера

Сопло - 0,8мм диаметром для принтера Anet A6

Металлический уголок из строительного магазина

Подшипники - 625ZZ (опционально)

Маленькие саморезы для сборки составной детали бобины и большие для крепления станка к основанию.

Характеристики

Энергопотребление - менее 40Вт*ч

Скорость производства филамента ~ 10-20 см/мин

Диаметр прутка - 1,7мм^2

Заполнение прутка ~ 60-80%

Рабочая температура ~ 160C

Сборка

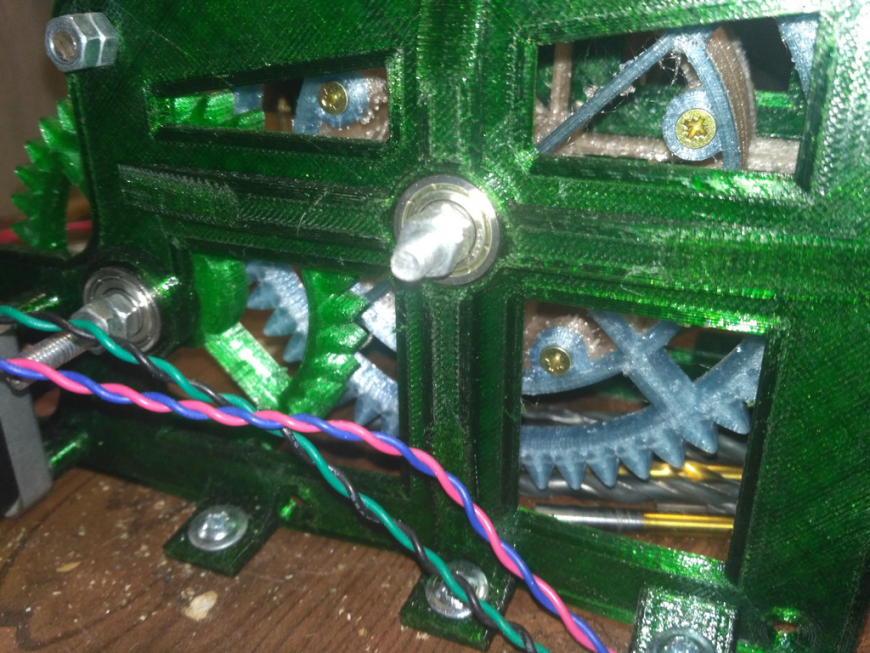

Для сборки станка понадобится длинная шпилька с резьбой из строительного магазина диаметром 5мм. Её отрезками скрепляются две половинки станка, с установленными между ними шестернями.

Стенки станка распечатывается любым видом пластика. Шестерни из PET более подходят для работы нежели из ABS.

Валы шестерен крепятся к корпусу через подшипники 625ZZ.

За сто рублей в Китае можно купить 10 штук. Если подшипников нет в наличии - можно временно распечатать из пластика втулки. Они включены в проект. Изготовленные из бутылочного PET - они работают достаточно хорошо и особенного износа (даже работая по резьбе шпилек) у них я не заметил.

Сопло экструдера

В моем случае было использовано сопло изготовленное из болта с диаметром резьбовой части - 5 мм.

Он был обрезан до общей длины ~ 10 мм. Затем в центре было просверлено отверстие диаметром 2мм. Такой диаметр слишком большой для производства филамента, поэтому для его уменьшения был использован шарик от шарикоподшипника. Несколько ударов молотка по шарику установленному на выходном отверстии экструдера - и его диаметр сужается до необходимых 1,7мм.

У меня также был опыт использования в качестве экструдера штатные сопла устанавливаемые в принтер Anet A6. Но после нескольких неудачных попыток протяжки филамента - я отложил их до лучших времен.

Нагреватель

Изготавливается путем высверливания конического отверстия в блоке Volcano с помощью перьевого сверла по кафелю, диаметром 8мм.

Высверливание продолжается до тех пор пока кончик сверла не коснется латунной поверхности сопла. Контроль ведется визуально.

Для крепления блока нагревателя к рабочему столу станка - используется обычный металлический строительный уголок. В нем просверливаются пару отверстий под штатные винты, зажимающие керамический ТЭН.

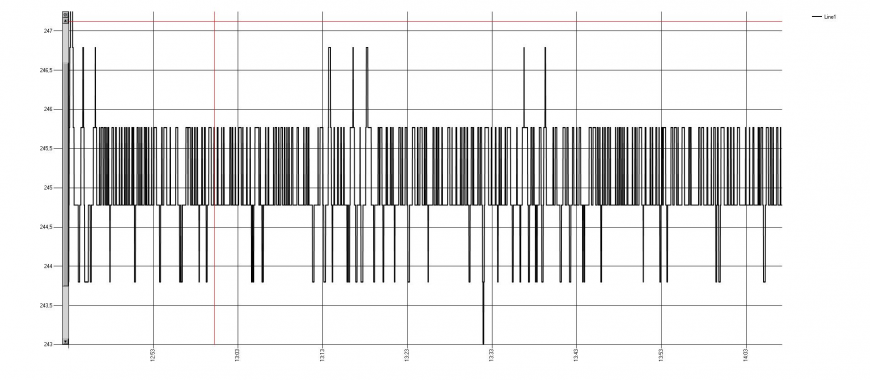

Никакой теплоизоляции не используется. PID регулятор контроллера держит температуру в заданных пределах очень точно, компенсируя теплопотери. Ниже посекундный график, показывающий дрейф температуры в пределах нескольких разрядов АЦП на протяжении часа реальной работы станка.

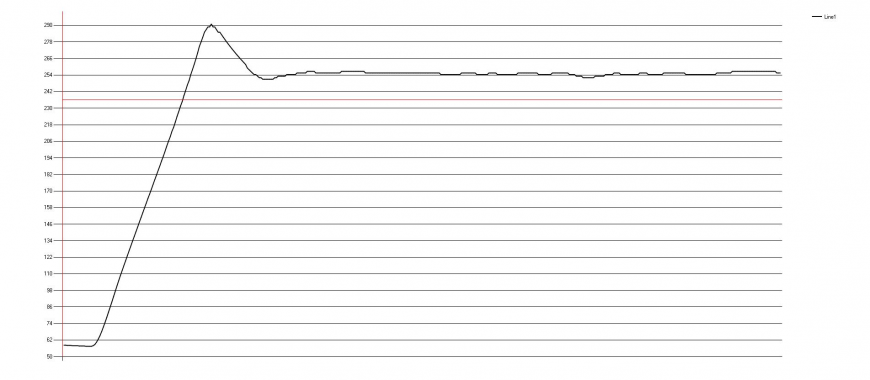

А вот так выглядит общая работа ПИД регулятора.

Температура

Вопреки оригинальному видео Виталия - я выяснил что температура 250-260С избыточна для производства филамента. В помещении начинает нещадно вонять, как на промзоне Парнас в Питере. При 160 градусах протяжка проходит ровно точно так же, но пластик почти ничем не пахнет. Работоспособность станка сохраняется и при снижении температуры до 140С, но диаметр прутка начинает плавать. Видимо это не совсем подходящий режим волочения.

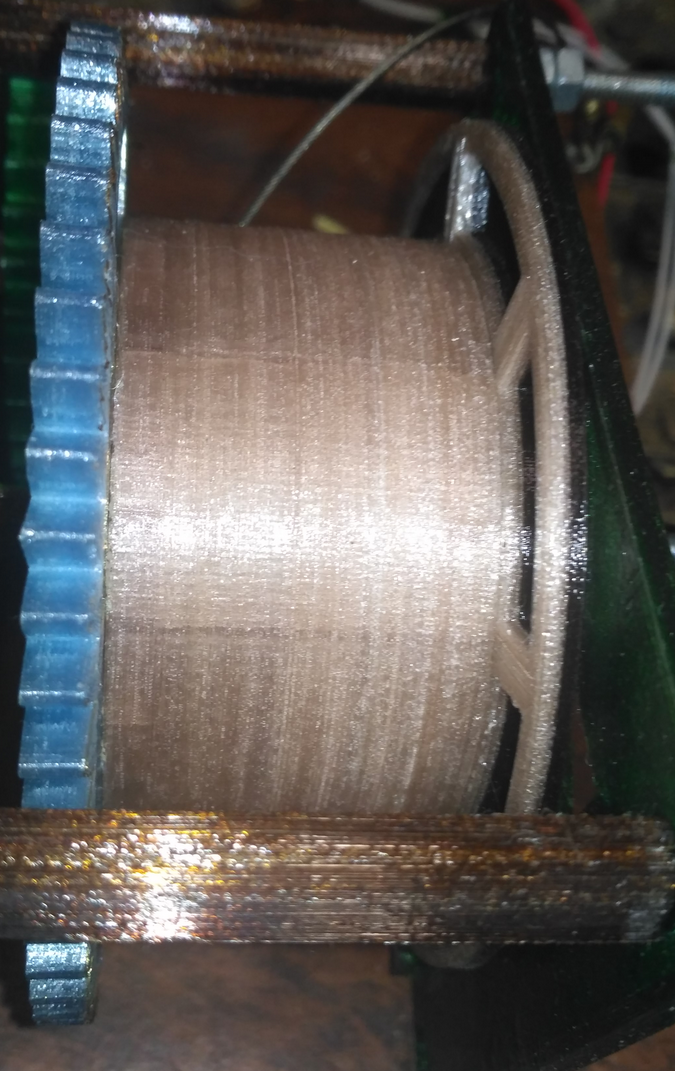

Бобина для намотки филамента

Эта деталь состоит из трех составных частей.

Шестерня - передает крутящий момент на тело бобины. Ее зубья испытывают максимальные усилия при протяжке прутка. Ее желательно изготавливать из износостойкого пластика типа PET, PETG или нейлона. В результате протяжки сотни метров прутка одна плоскость зубьев шестерни из ABS примялась, но можно с уверенностью сказать, что полкилометра - километр она протянула бы. Шестерня из PET при том же пробеге не имеет видимых деформаций.

Тело бобины - деталь на которую наматывается пруток. Общая нагрузка - средняя. Можно печатать из любого типа пластика.

Крышка бобины - деталь испытывающая нагрузки только когда к ней подходит навиваемый пруток. Очередной виток пытается втиснуться между предыдущим и крышкой бобины. Тем самым пытается оторвать крышку от тела бобины.

Этому должны помешать восемь маленьких саморезов которыми крепится крышка к телу бобины. В первом прототипе было всего два самореза и их вырвало без особого труда. С восемью саморезами проблем не возникало. Печатать крышку можно любым типом пластика.

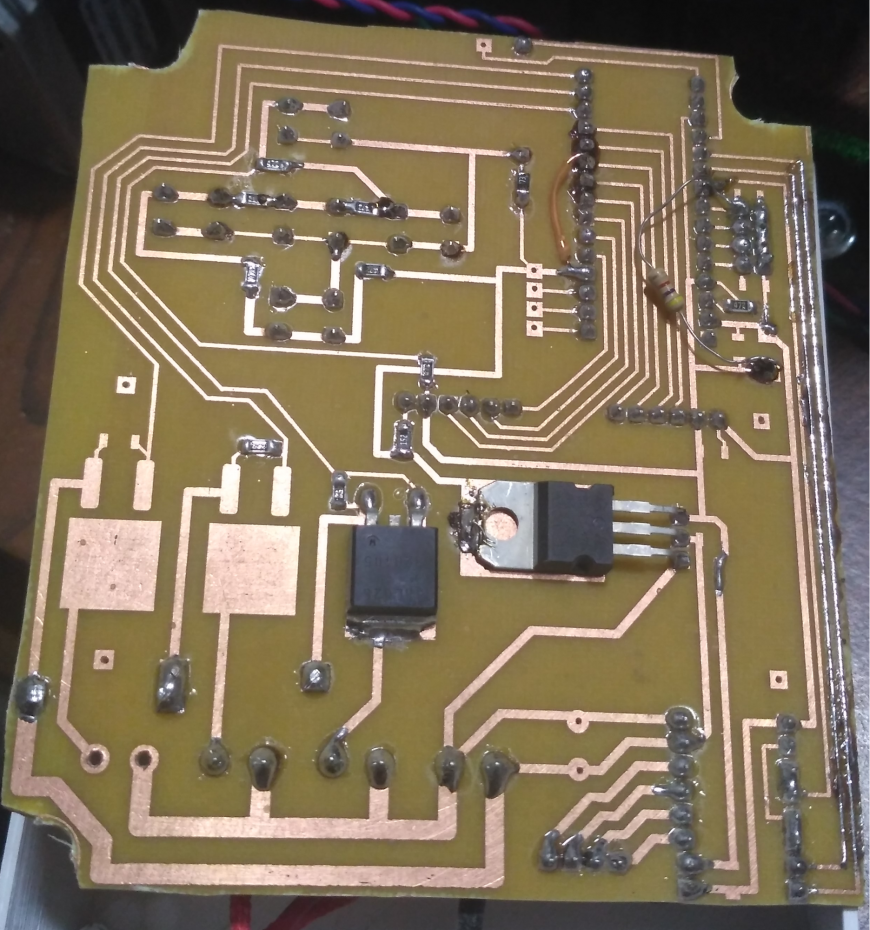

Контроллер скорости протяжки и температуры

Изготовлен на основе платки Arduino Nano V3. Схема простейшая, не имеет дефицитных деталей, простая для повторения.

Печатная плата выложена в репозитории. Хоть и полностью функциональная - пока не совсем готова для корпусирования. Опыта в этом у меня не много. Потому получается не с первого раза.

Установки температуры и скорости протяжки запоминаются. Планируется дописать подсчет произведенных метров филамента. Оптимизировать режимы протяжки.

Работа контроллера очень стабильна. При сборке я специально не использовал фильтрующие конденсаторы по питанию. Несмотря на это плата управления ни разу не сбоила. Если даже в таком режиме ничего не идет в разнос, то после установки емкостей по питанию - все будет совсем железобетонно.

В рабочем режиме звука двигателя почти не слышно.

Рассматриваются варианты рассылки готовых силовых плат, после доводки до финального состояния.

Минусы технологии

Пруток короткий.

Прутки из бутылок получаются относительно короткими - 8-20 метров. Для печати большинства небольших деталей этого достаточно, но все же удобнее когда перед началом печати у Вас хотя бы сотня гарантированных метров пластика на катушке.

Проблему может решить сварочный аппарат для прутков и я позже его продемонстрирую. В контроллере станка для него все предусмотрено.

Пруток прямой и жесткий

Норовит размотаться с катушки. Решить можно либо фиксацией свободного хода катушки, либо свиванием прутка при производстве. Пока не думал над этим.

Не пруток, а трубка

Думаю если сообщество подключится к вопросу - сможем обеспечить более плотное прессование ленты в прутке. Тут нужно экспериментировать.

Толщина ленты разнится от бутылки к бутылке

А следовательно пруток имеет разное заполнение и нужно как-то нормировать скорость подачи пластика. Пока не думал над этим. но думаю решаемо.

Медленная скорость печати

Похоже особенность всего PET пластика.

Плюсы технологии

Помимо очевидных, тертых-перетертых хочется отметить еще несколько.

Отсутствие страха остаться без филамента

Это реально круто, когда тебя не особо беспокоит сколько метров у тебя осталось в катушке. Ты знаешь, что если нужно - через пару часов будет столько сколько нужно.

Пластик более термостойкий и прочный чем ABS и PLA

Экспериментов еще не ставил, но что подсказывает мне что детали можно будет использовать в широких пределах температур и агрессивных средах. Шестерни и втулки из этого пластика реально очень прочные и износостойкие.

Печать без головной боли

Вчера нужно было печатать ABSом. Время было дорого и нужно было поскорее завершить распечатку деталей. Поймал себя на мысли что привыкнув печатать PETом, возвращаться к ABS, было неприятно. Это и горячий стол, и деламинация, и платно в конце концов.

Статья будет обновляться по мере дальнейшей работы(если позволит движок форума).

Продолжение следует...

Еще больше интересных статей

Сушилка из корпуса ПК

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

СИЗ при работе с дихлорметаном

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Немного предисловия перед тем, как приступить к технической части. Р...

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Можно конечно. Но с FTA 06 буд...

Ахах, спасибо, спасибо =)

От всей души поздравляю! Думаю...

Всех приветствую. Столкнулся с...

При печати иногда съезжает сло...

Доброго времени суток!Столкнул...

Доброго времени суток!Задачка...