DIY ручной лазерный сканер, собираем корпус!

Всем привет!

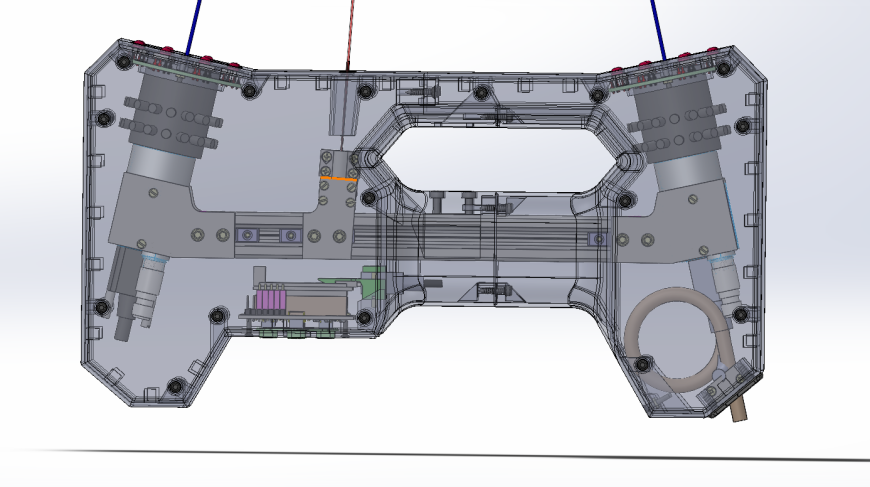

Ручной лазерный сканер всегда был мечтой. Но долгое время я и представить не мог что получу в свои руки что-то вроде Creaform HandySCAN или Shining Einscan…

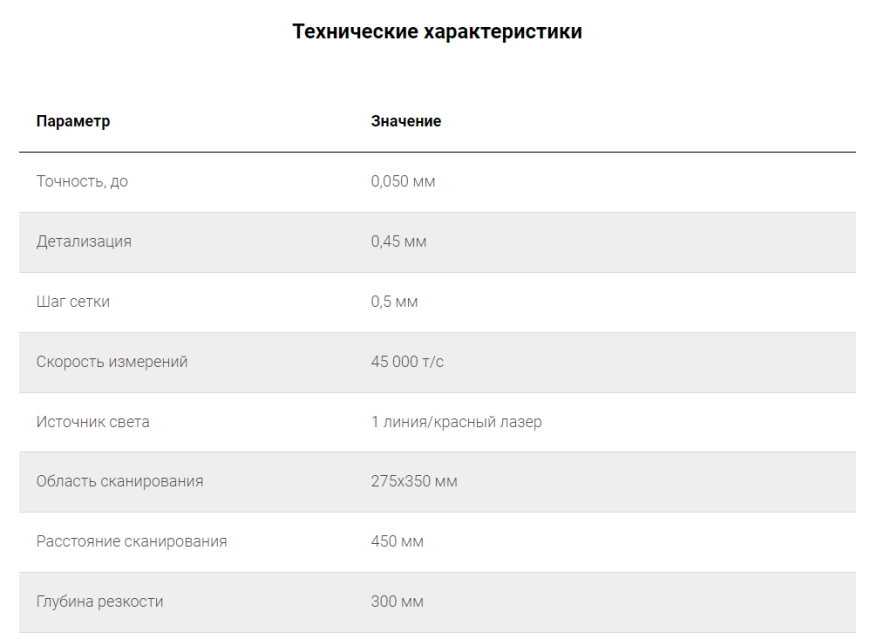

Внезапно, несколько месяцев назад появилось предложение от российской компании Volume Technologies по самостоятельной сборке лазерного ручного сканера по готовому проекту. Это широко известная в узких кругах компания, которая делает сканеры уровня Range Vision, но работают по другой бизнес-модели, более чем 10-ти летний опыт в развитии технологий 3D-сканирования и производства на их базе современного оборудования для использования на производстве, в профессиональной деятельности и в сфере образования.

https://volumetechnologies.ru/vt_laser

По ходу сборки сканера я буду делиться своими мыслями, предложениями и дополнениями.

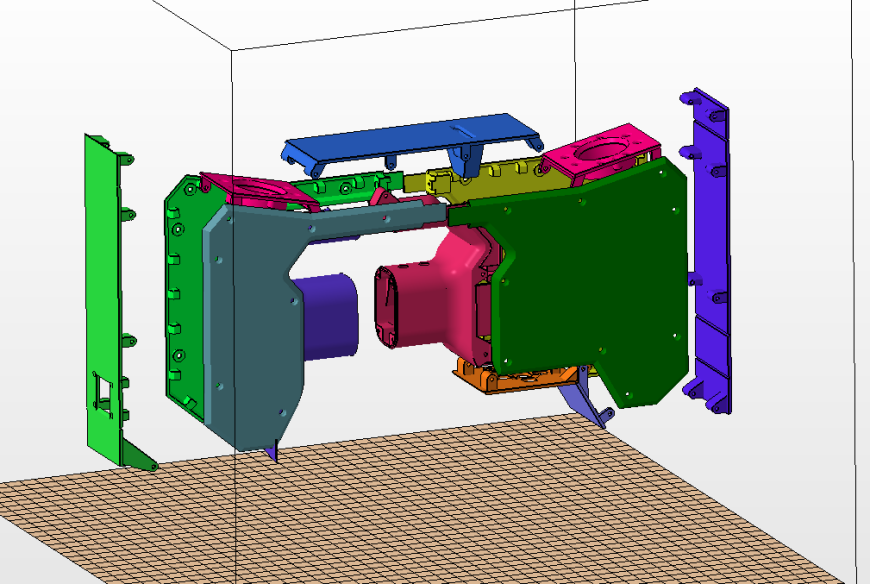

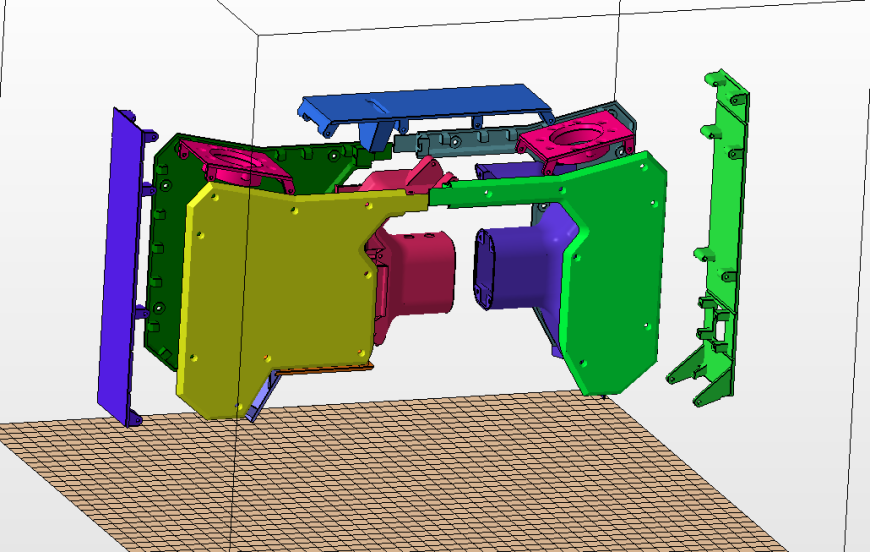

Собираем Корпус.

Проект содержит как готовый gcode для печати на Picaso и на Anycubic Viper (04 сопло, PETG, подходит под все Ender 3 клоны с боуден экструдером) так и отдельные STL под печать на любом принтере.

Подготовленный GCODE позволяет без особых заморочек получить нужную печать.

Так же в проекте указаны полезные рекомендации относительно 3д печати деталей.

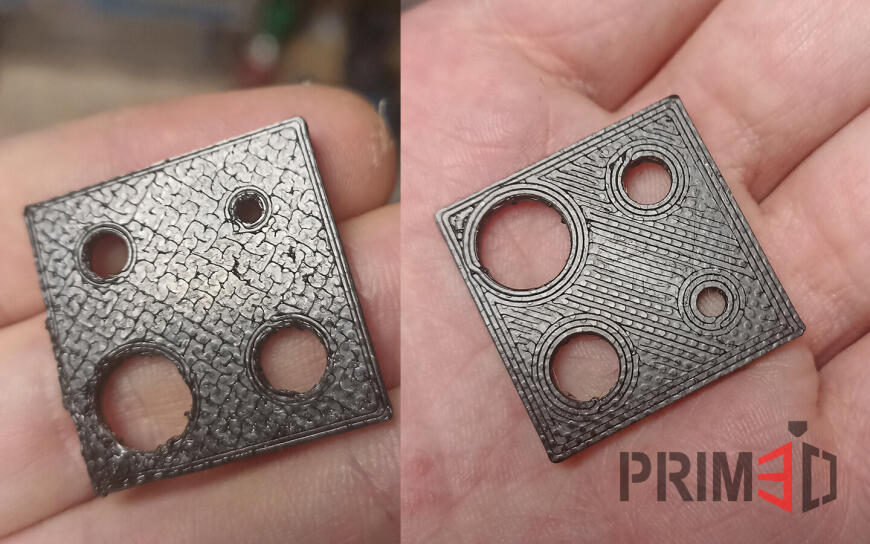

Корпус сканера печатается из чёрного PET-G пластика на FDM принтере, сопло 0.3 или 0.4 мм, слой 0.2 мм. Первый слой – кривая заполнения Гильберта из PrusiaSlicer, при печате на стекле такое заполнение позволяет получить очень качественную глянцевую поверхность. Перед печатью на стекло, обязательно на холодную, сложенной тряпочкой из нетканого материала ,за один проход, наносится слой 3d-клея. После растекания и подсыхания клея, с образованием тонкой глянцевой плёнки, стол включается на нагрев и запускается печать. После печати детали промываются от 3d клея в воде. Кнопки печатаются со сменой материала – низ из прозрачного PET-G, верх из чёрного PET-G. Вставка между кнопками – из прозрачного PET-G. Надписи на корпус наносятся лазерной гравировкой, на нашем пластике получаются ровные белые буквы на чёрном фоне.

Про кривую Гилберта было интересно почитать) Но я печатаю на нескольких принтерах соплом 06 в Куре, с наскоку подружиться с Прюшаслайсером не вышло, поэтому используем то, что есть.

В папках для пикасо есть как раскладка в куре деталей, откуда можно понять сколько и чего нужно напечатать, так и отдельные детали и Gcode.

Кроме всего этого доступны CAD файлы для корпуса, которые в случае необходимости можно использовать для печати.

Плоские детали боковин я печатал на ультарбазе 02 слоем. При печати происходит много перемещений и ректрактов, словил несколько раз сбои, забивалось сопло. В общем случае рекомендую подъем при ретракте, калибровку температуры и обдува, разумные скорости.

Детали ручки идут уже с предустановленными поддержками в нужных местах, слайсер предложит дополнительные поддержки, печатаем без них.

Часть деталей нужно согнуть после печати, чтобы они встали в корпус. Рекомендаций в инструкции по этому поводу нет, но если нагревать на столе принтера до 80-90 градусов и сгибать, то у меня детали выгнуло по центру. Кроме этого, радиус изгиба вышел довольно большой. После нескольких тестов, среди которых были попытки гнуть холодное изделие и часть просто лопнула, пришел к следующему алгоритму. Нагревается нож, прислоняется по месту крепления, и пока линия нагрета деталь гнется по ней на глазок под 45 градусов. Угол получается более острый, плоскости не выгибает. Но по результатам этой работы я рекомендую печатать деталь из CAD модели уже в нужном согнутом виде или на FDM c поддержками или на фотополимерном принтере.

Напечатать зеркальную поверхность не получилось) Поэтому решил экспериментально задуть корпус жидкой резиной.

Купил дешевую резину, задул несколько раз. Получилось неплохо. Поверхность приятная, матовая, софттач. Из минусов, дешевая жидкая резина наносится в очень тонкий слой, банки хватило буквально на несколько слоев на весь корпус. Запах сильный, сохнет долго. На следующие сутки все еще липнет к руке.

Перед сборкой на саморезы проходим сверлом 2.4 мм по всем отверстиям, быстренько для примерки пособираем на черные саморезы M2.6x12

Корпус готов!

Что в остатке?

Очень простой проект. Все максимально доступно и заранее подготовлено. В случае поломки все детали можно заменить. Большая свобода для творчества и доработки корпуса.

Нет возможности или желания печатать? – закажите готовые! VT продают готовые части за разумные деньги.

В дальнейшем в случае модификации корпуса я бы печатал весь корпус на среднеформатном фотополимернике типа Mono X, все части входят на стол, можно усложнить формы и сделать дизайн приближенный к Creaform и Shining. После минимального слоя жидкой резины деталь выглядит как заводская)

Как купить?

Используйте промокод “Prim3D” и получите бонус при заказе.

Информацию по проекту можно получить по следующим контактам:

Телефон: +7 (495) 127-02-47

e-mail: info@vt-3d.ru

Еще больше интересных статей

Первый Всероссийский Чемпионат по аддитивным технологиям «3D Профи 2024»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Революция в печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А для Cura плагин есть? Чтобы....

Ну, не дано,Я не уловил, тут к...

Натурщицы.Номер два, похож на....

Добрый день, опишу проблему и...

кто сталкивался с проблемой ан...

Уже все перепробовал

Я 3д печатью занимаюсь букваль...