Кастомный 3D принтер с ToolChanger

После продолжительной эксплуатации и модификации своего 3D принтера, было принято решение строить новый с нуля, с учетом выявленных в процессе эксплуатации недостатков. Одним из последних улучшений была замена платы управления с MKS SBase под управлением Марлин (которая работала с внешними драйверами TCM2208 по осям XY) на случайно попавшийся под руку клон Duet2 WiFi от MKS, о котором я писал ранее. Поработав с этим клоном пару дней стало однозначно понятно, что удобство настройки и использования этой платы в разы лучше, а также открывало много новых возможностей, которых небыло в старом принтере.

Параллельно рассматривались варианты применения системы автоматической смены филамента, и в итоге было принято решение, что предложенная E3D идея ToolChanger является наиболее интересной. Тем более что плата управления уже была на руках.

Тем не менее, некоторые концепции E3D, заложенные в их принтер с ToolChanger мне не нравились, а именно:

- Двухэтажная схема расположения ремней. Не то чтобы она плохая, она мне просто не нравится.

- Консольный стол. Имелся опыт в первом принтере, который я делал, больше никогда его не будет в моем принтере.

- Концепция рамы также не очень нравилась тем, что профили должны были крепиться в торец фрезерованной плиты. Из-за этого под принтером небыло нужного мне расстояния до стола, а над принтером небыло возможности закрыть принтер обычной крышкой. И у меня небыло возможности точно отпилить профили равной длины в домашних условиях, а это очень важно.

Посидев месяца полтора в Солидворксе не спеша, набросал проект. До конца проект не доводил, подробно делал только детали, которые надо было фрезеровать. Печатные детали модифицировались в процессе сборки, первичной эксплуатации и настройки принтера. Предварительно напечатал все детали, необходимые для запуска нового принтера.

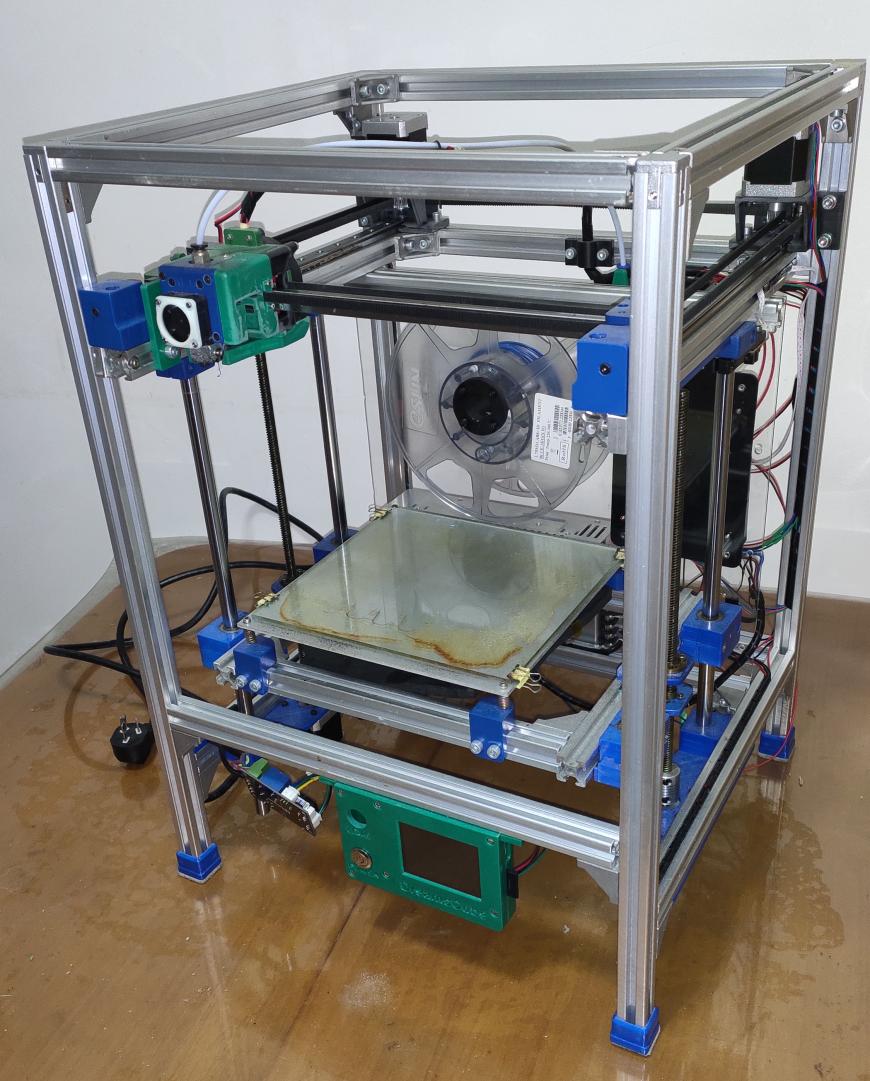

Итак, взглянув последний раз на свой старый принтер – разобрал его. Большая часть его деталей перейдет в новый принтер.

Рисунок 1 – Старый 3D принтер

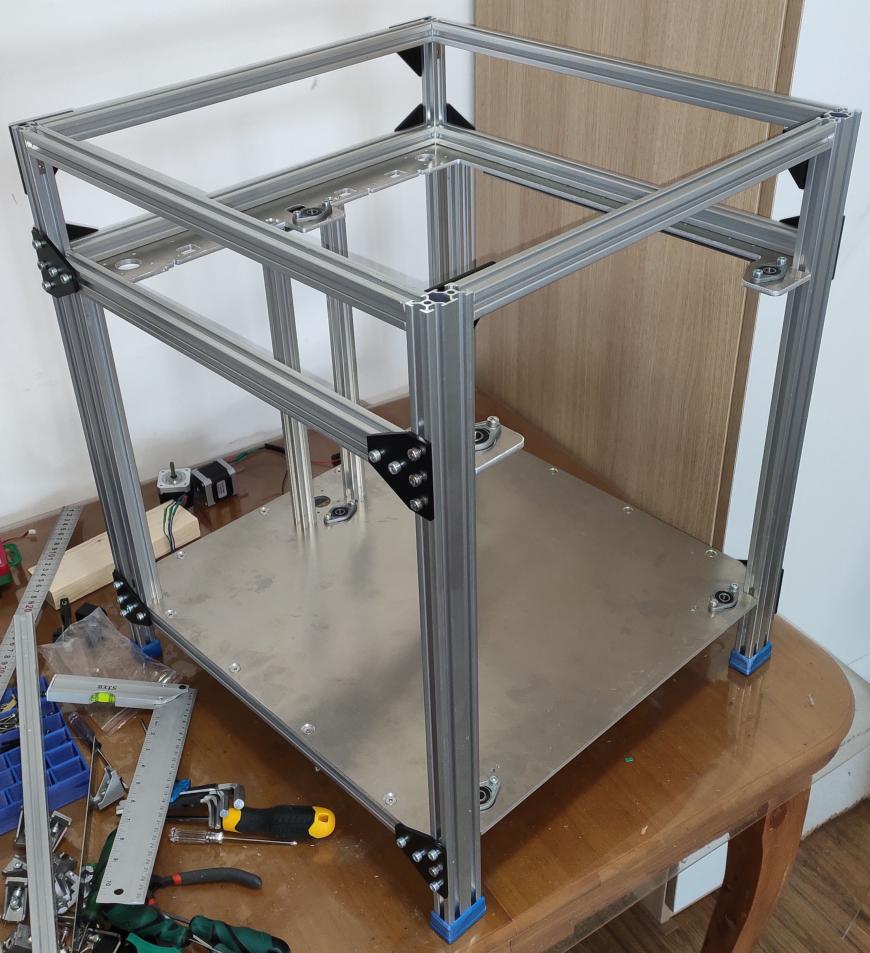

Рама

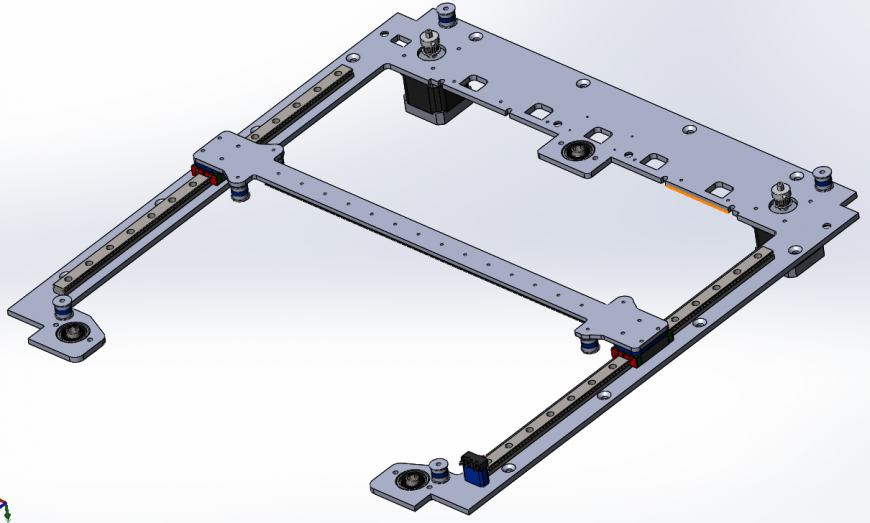

Основу рамы составляют две алюминиевые фрезерованные пластины толщиной 5мм. Верхняя пластина предназначена для сборки основной кинематики, размещения рельс оси Y, моторов XY, док-станций, и т.п. Нижняя пластина служит нижней частью рамы, и она сплошная. На ней крепятся нижние подшипники приводных винтов стола, мотор оси Z.

Рисунок 2 – Фрезерованные детали корпуса и портала

По периметру пластины винтами закреплены профили 20х20. Они увеличивают жесткость пластины и позволяют с помощью других профилей, собственно, собрать раму воедино. Между собой профили скрепляются металлическими угловыми и Т-образными пластинами толщиной 4 мм. Рама получилось достаточно жесткая, не смотря на размер профилей. Я знаю, многие скажут, что профилей 20х20 недостаточно. Возможно, эксплуатация покажет.

Рисунок 3 – Рама 3D принтера (в процессе сборки)

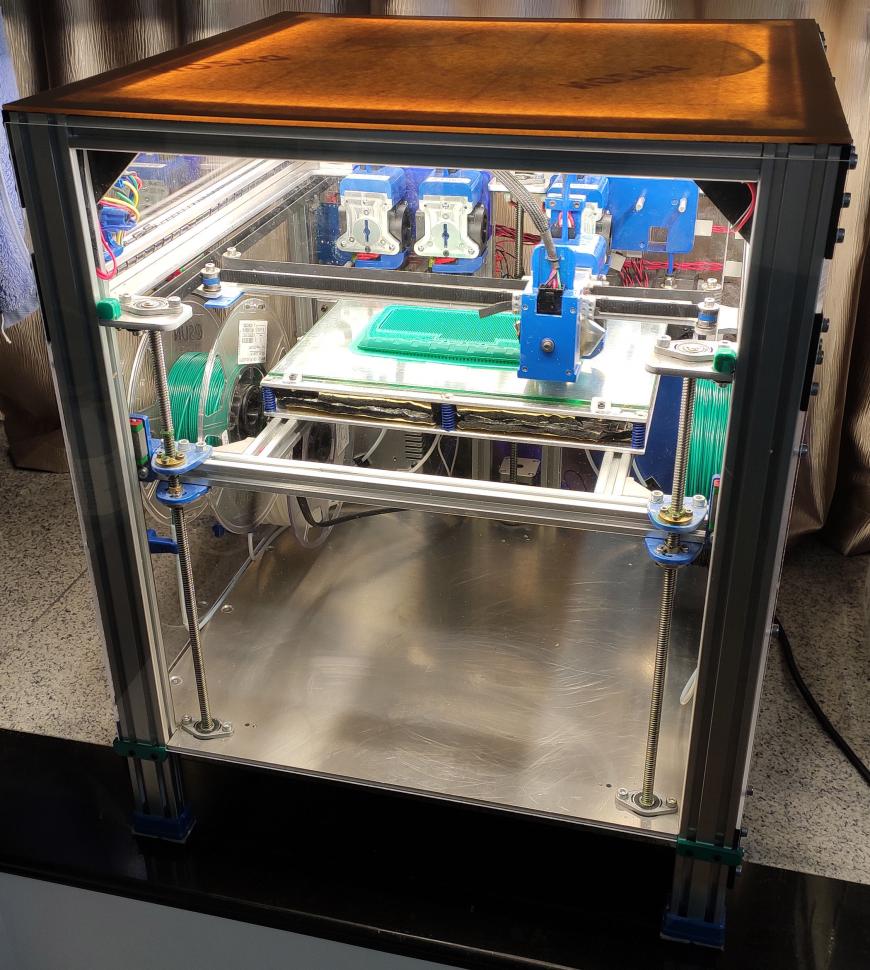

Снаружи рама закрыта акриловыми стенками толщиной 3 мм. На жесткость рамы они не влияют, но будут защищать от пыли и сквозняков. Кроме того, на боковых стенках размешаются держатели катушек с филаментом. Конструкция корпуса позволяет разместить катушки внутри принтера. Верхняя и фронтальная стенки принтера съемные. Я решил не делать спереди открывающихся дверок – они получаются очень большими и будут мешать в открытом состоянии. Проще просто снять панель, она закреплена на магнитах. С верхней крышки защитное покрытие не снимал.

Рисунок 4 – внешний вид 3D принтера

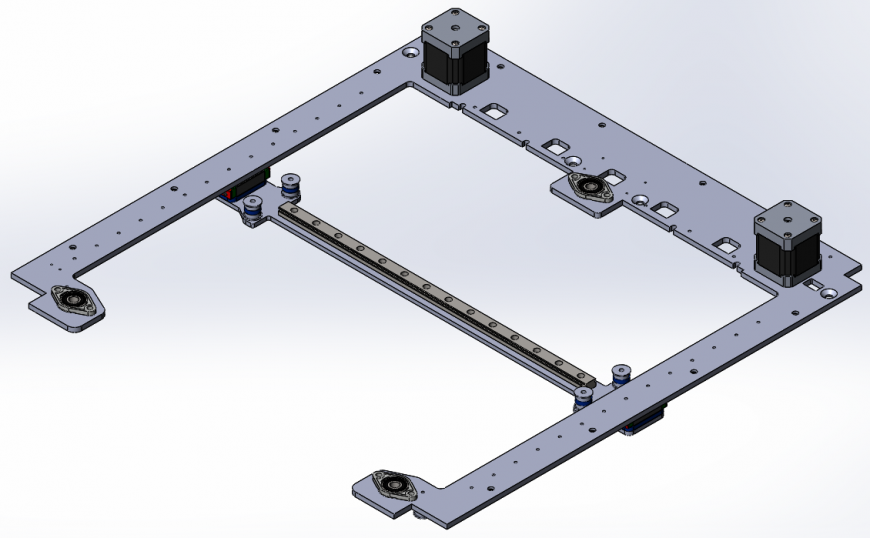

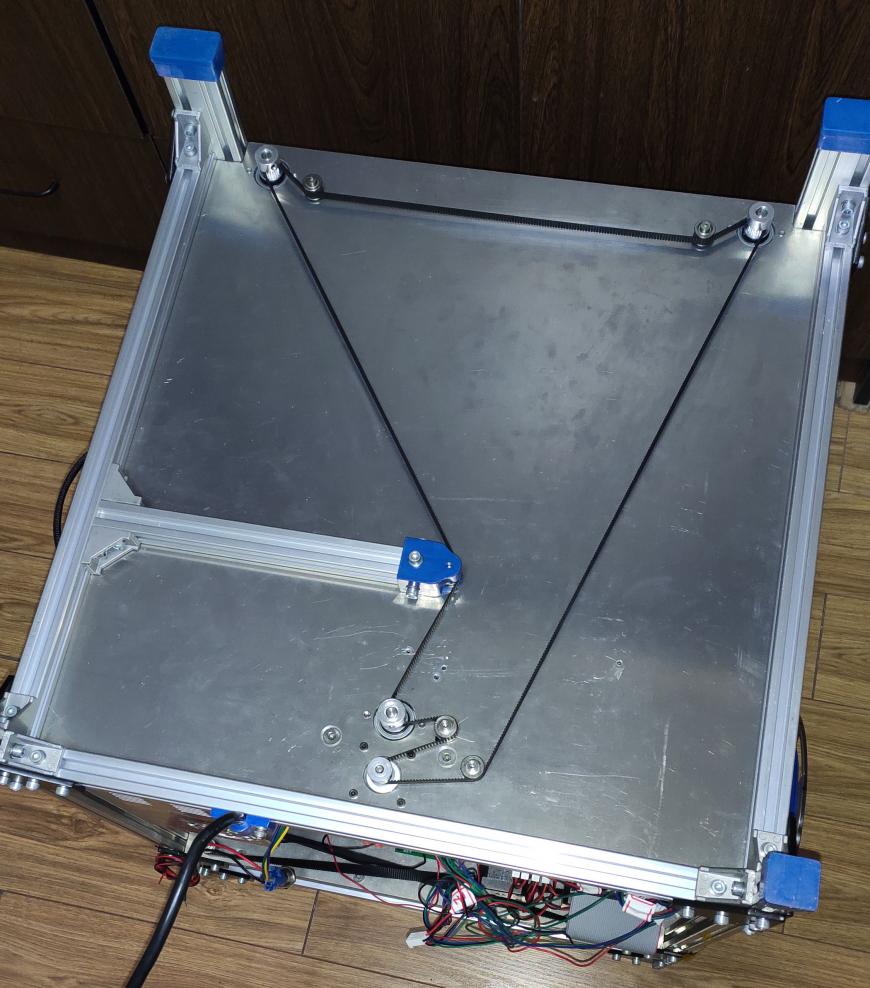

Кинематика

В принтере используется классическая кинематика CoreXY с перекрещивающимися ремнями высотой 10 мм. По оси Y перемещение осуществляется по рельсам MGN12 с длинными каретками. На каретки оси Y через алюминиевые проставки толщиной 4мм установлена алюминиевая фрезерованная балка толщиной 4 мм (см. рисунок 2), к которой винтами прикручена рельса MGN12 оси X. Моторы осей XY закреплены на верхней алюминиевой пластине корпуса, это обеспечивает хороший теплоотвод от двигателей, в процессе печати они совсем не греются. В качестве роликов использовались подшипники F624ZZ, установленные на винтах с посадкой в натяг (основное тело винта сплошное, резьба только на конце винта). Резьба М3, а диаметр тела винта 4мм.

К сожалению, у такого крепления роликов есть недостаток – консольное их закрепление. Возможно, после длительной эксплуатации их либо вырвет из пластины, либо они согнуться. Кто захочет повторить подобное – имейте это ввиду.

Рисунок 5 – Кинематика (вид сверху и снизу)

Натяжителей ремней в конструкции не предусмотрено. Натяжение осуществляется при установке ремня и закреплении его в каретке оси X (в принтере E3D точно также). Да, это не очень удобно. Но мне не удалось придумать нормальную адекватную конструкцию натяжителя. Было несколько вариантов, но ни один не понравился. Эксплуатация показывает, что и без натяжителей удалось достаточно натянуть ремни таким образом.

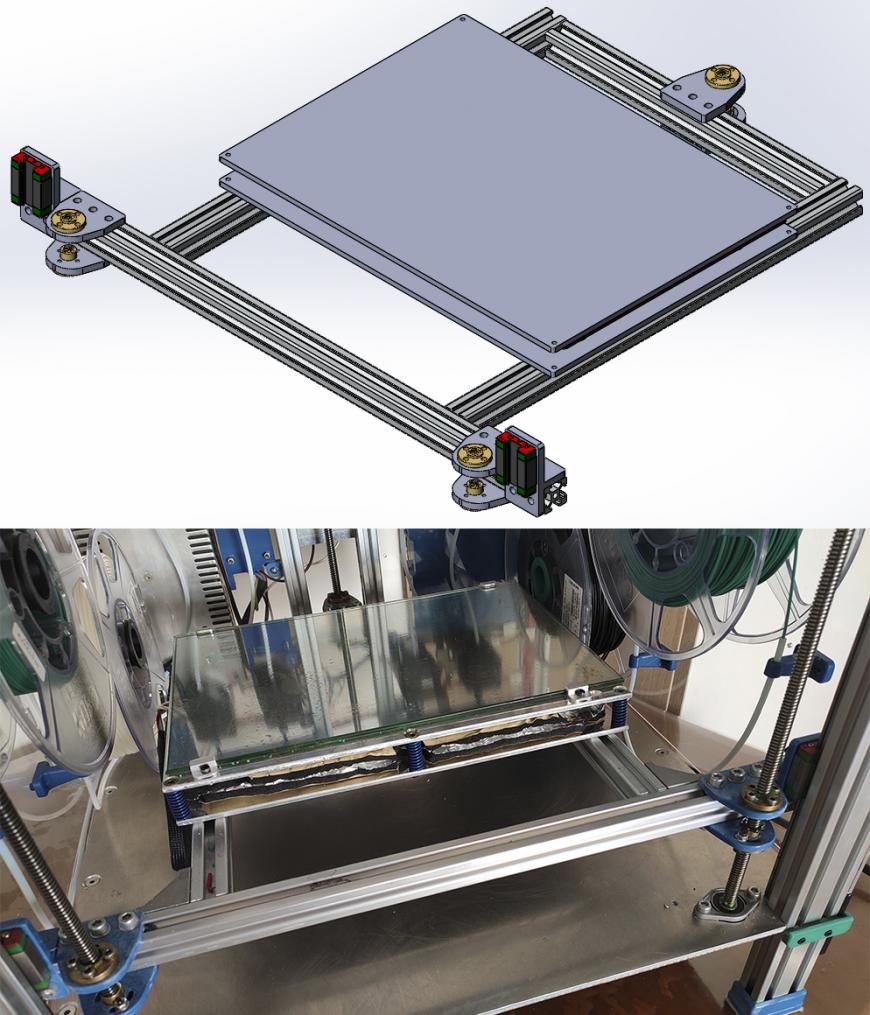

Стол

Конструкция стола представляет из себя раму из профилей 20х20, на которую жестко закреплена алюминиевая пластина толщиной 4 мм. Далее к этой пластине через винты с пружинами закреплена ещё одна алюминиевая пластина толщиной 4 мм. С нижней части верхней пластины приклеен силиконовый нагреватель размером 300х200, 220В, 600Вт. Между пластинами слой утеплителя толщиной около 20 мм. На верхней пластине сверху установлено стекло 300х200 мм толщиной 4 мм. Собственно печатная область принтера составляет примерно 300х200x200мм.

Рисунок 6 – Силиконовый нагреватель 220В, 600Вт

Рама стола перемещается на двух рельсах MGN12 с помощью трех ходовых винтов, соединенных с мотором круговым ремнем. Рельсы закреплены на фронтальных профилях 40х20 мм. Два винта располагаются возле рельс, а ещё один – напротив с другой стороны рамы стола. Использование такого привода исключает сбои в калибровки стола, как, например, в вариантах с приводом от двух и более отдельных моторов (два мотора применялись в старом принтере, и калибровка стола постоянно сбивалась). Фактически нужно только один раз выставить стол в горизонтальной плоскости относительно плоскости XY и больше его не касаться.

Рисунок 7 – Конструкция и внешний вид стола

Каретка оси X и механизм смены печатающей головки (ПГ)

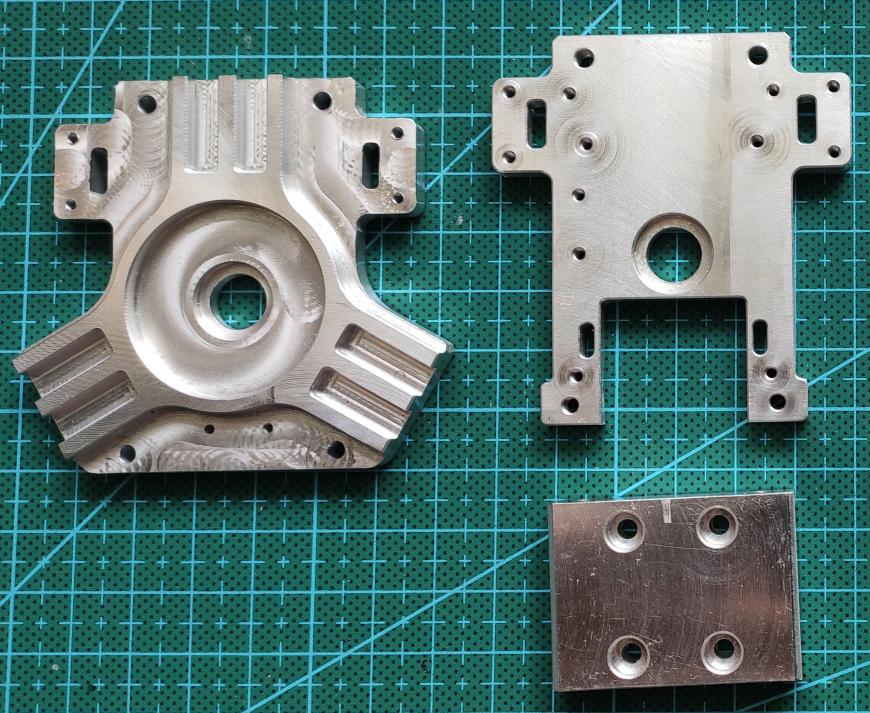

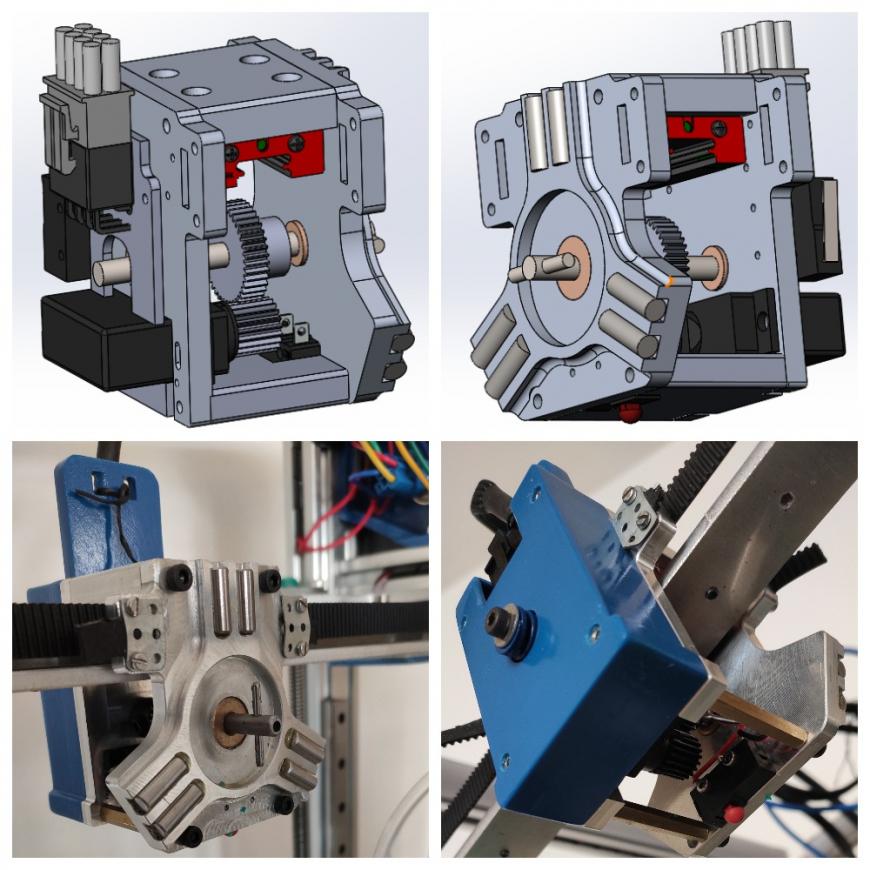

Каретка оси X перемешается на обычном (не удлиненном) слайдере MGN12. Корпус каретки выполнен из фрезерованного алюминия. Здесь важна хорошая точность изготовления алюминиевых деталей, чтобы механизм смены ПГ работал четко и без заеданий.

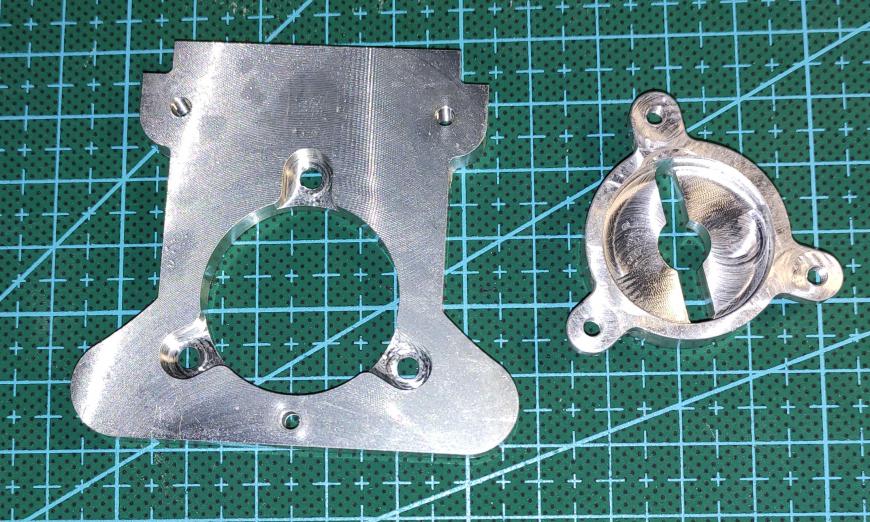

Рисунок 9 – Фрезерованные детали каретки оси Х

В передней и задней стенке каретки установлены втулки подшипника скольжения, в котором в радиальном и осевом направлении перемещается вал блокировки ПГ со штифтом на конце. Перемещение осуществляется с помощью сервопривода и шестеренной понижающей передачи (шестерня на валу сервы имеет 20 зубов, и на валу блокировки 40 зубов, модуль 0.5). Для блокировки ПГ необходимо повернуть вал со штифтом на 90 градусов. Соответственно нужно выбирать серву, которая может поворачиваться на 180 градусов. Когда вал входит в зацепление с ПГ, он также перемещается и в осевом направлении (из-за конструкции приемной части ПГ). Для регулировки силы прижима ПГ к каретке используется стандартная пружина, которая используется для регулировки уровня стола 3D принтера. Для ограничения хода вала на нем установлена регулировочная шайба с установочным винтом.

Рисунок 10 – Конструкция и внешний вид каретки оси Х

В идеале, конечно, разработать и изготовить свой вал, но у меня небыло в доступе инструмента чтобы это сделать. Поэтому в качестве вала я использовал запчасть от радиоуправляемого вертолета. Этот вал имеет необходимые резьбы и отверстия (честно подсмотрено в одном из проектов).

Рисунок 11 – Вал блокировки ПГ

Ответная часть механизма блокировки расположена в самой ПГ. Штифт на валу входит в зацепление с этой деталью при повороте вала и благодаря спиралевидным проточкам в ней притягивает ПГ к каретке.

Центровка ПГ относительно каретки осуществляется по трем точкам и выполнена по аналогии с предложением E3D. На алюминиевом основании ПГ установлены 3 металлических шарика диаметром 6 мм, а в передней пластине каретки закреплены металлические штифты диаметром 5 мм и длиной 15 мм. При повороте вала каретки и притягивании к ней ПГ, шарики попадают в промежутки между штифтами и таким образом ПГ самоцентрируется по трем точкам. Практика показывает, что такой метод центрирования ПГ достаточно точный, печать разными инструментами при смене одного на другой обеспечивает точно расположение сопел печатающей головки относительно друг друга (естественно смещения сопел нужно предварительно откалибровать и занести значения в прошивку).

Особенностью конструкции каретки является расположение на ней концевика оси Z (кроме концевика оси X). Концевик оси Z кроме своей прямой функции концевика выполняет также роль датчика калибровки стола. Поскольку ПГ легко отсоединяется, концевик без проблем может достать до стола и снять необходимые значения для построения карты высот, которая затем может быть использована для калибровки стола или для работы системы автоматической компенсации неровности стола. Как показала практика, конструкция стола оказалась очень удачной, его калибровка не сбивается. Поэтому даже отпала необходимость использовать автоматическую компенсацию. Достаточно один раз откалибровать стол и дальше просто печатать. Преимуществом такой системы является возможность в случае необходимости установки различных типов хотэндов (E3D, Volcano или Super Volcano) без изменения конструкции датчика калибровки стола (чего нельзя сделать, например, при использовании BLTouch). Собственно, и сам датчик отдельно теперь уже не нужен, что упрощает конструкцию каретки оси X и электрическую часть.

Конструкция сменных ПГ и док-станции

В принтере применяются экструдеры типа Боуден. В качестве подающего механизма используются клоны Bontech BMG Gear Extruder, которые посредством трубки Боудена соединены с хотэндом соответствующей ПГ.

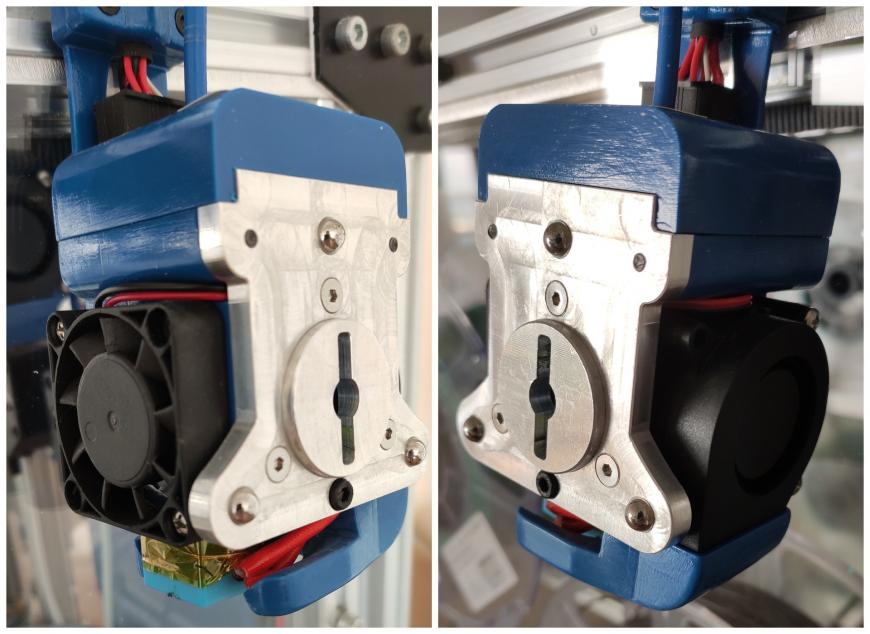

В качестве хотэнда в сменных ПГ используется китайский клон хотэнда E3D V6. Сейчас в принтере установлено 4 ПГ – три с диаметром сопла 0.4мм и одна с диаметром сопла 0.2мм. Конструкция сменных ПГ одинаковая. Основу составляет алюминиевая фрезерованная деталь (на которой закреплена ответная часть механизма блокировки и шарики механизма самоцентрирования) и печатная деталь (на которой закреплены хотэнд, вентиляторы обдува хотэнда и детали, а также воздуховод обдува детали). В печатной детали предусмотрены два отверстия диаметром 6 мм для установки ПГ на док-станцию, когда она не используется.

Рисунок 12 – Фрезерованные детали печатающей головки

Рисунок 13 – Внешний вид печатающей головки в сборе

Док-станция рассчитана на две ПГ. Для этого в ней установлены валы диаметром 6мм и длиной 30 мм (по два вала на каждую ПГ). При смене ПГ каретка с установленной ПГ подъезжает к нужной станции, устанавливает ПГ на валы, разблокирует механизм блокировки ПГ и отъезжает на безопасное расстояние. ПГ остается на док-станции. Выбор нужной ПГ происходит в обратной последовательности.

Рисунок 14 – Печатающие головки на док-станциях

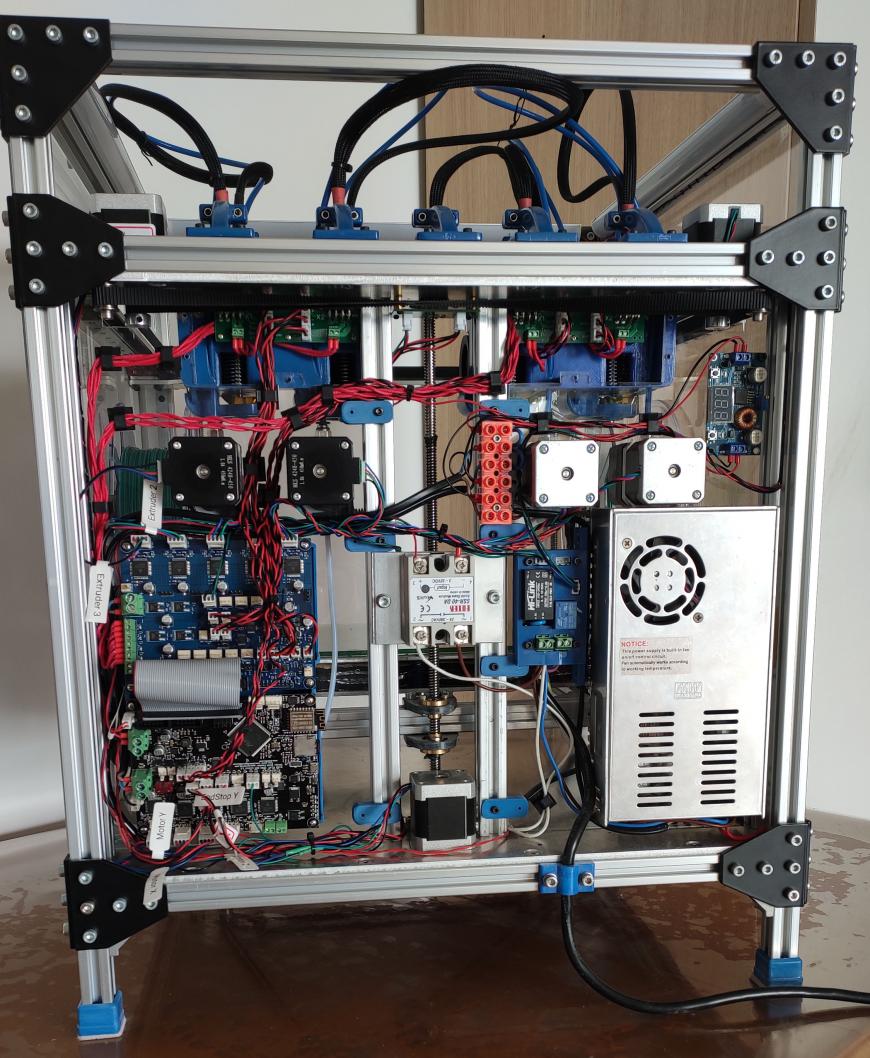

Электроника

В качестве источника питания используется блок на 24В мощностью 350Вт. Стол питается от 220В напрямую через твердотельное реле SSR-40 DA. Также для управления питанием установлен блок MKS PWC V2.0. Кроме того для питания сервопривода предусмотрен понижающий преобразователь.

Управление принтером осуществляется с помощью клона Duet2 WiFi от MKS и оригинальным Duex5. Дисплеем я не пользуюсь ввиду его абсолютной ненужности для этой системы.

Вся электроника расположена в задней части принтера. Такое расположение наиболее целесообразно, оно обеспечивает быстрый и полный доступ к электронике в любой момент. Это очень важно ввиду большого количества подключаемых проводов к электронике в процессе настройки.

Рисунок 15 – Внешний вид отсека электроники принтера

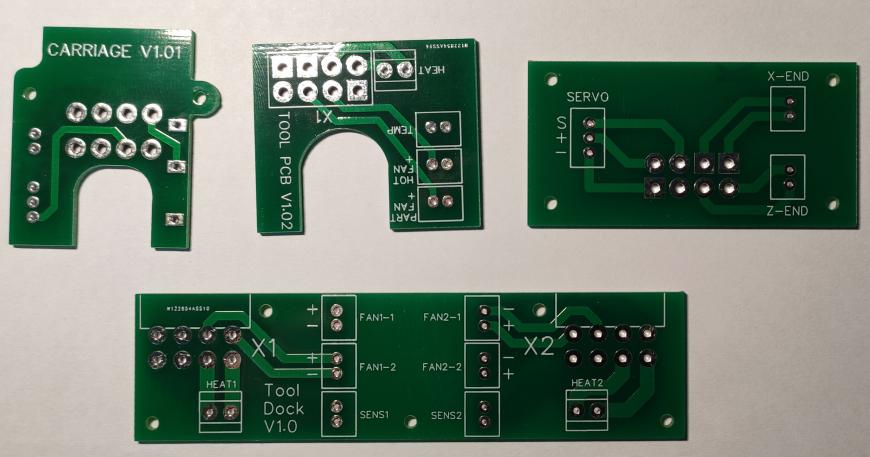

Для удобного соединения движущихся частей принтера (каретки, ПГ) с платой управления, для каждого элемента были разработаны промежуточные коммутационные печатные платы – для ПГ, каретки, док-станции). Каретка и ПГ соединяются с соответствующими платами с помощью жгута проводов и разъемов (которые используются в компьютерах для цепей питания), а платы в свою очередь соединяются проводами с Duet2 WiFi и Duex5. Такое решение упрощает работу с электрической частью и позволяет быстро снять ПГ для обслуживания или замены.

Рисунок 16 – Коммутационные платы каретки оси Х, печатающей головки и док-станции.

Очень удобным дополнением к любому 3D принтеру является хорошее освещение области печати. Для этих целей были установлены 4 светодиодных светильника в верхней части принтера с 4-х сторон. Включаются они отдельной кнопкой. Ввиду своей формы, данные светильники хорошо освещают печатную область, при этом не светят в глаза и не слепят.

Рисунок 17 – Светодиодный светильник

Заключение

Вот вкратце про принтер, который я собрал. На разработку и создание принтера ушло около 4-х месяцев. Можно было и быстрее. Сейчас принтер уже полностью настроен и работает. Для него был создан профиль для Ultimaker Cura для удобства работы при печати несколькими цветами.

Активная эксплуатация принтер в течение последних 3-х месяцев показывает, что в принципе принтер удался. Есть несколько вещей, которые можно было бы улучшить, но в основном удобство и качество печати вполне устраивает.

Проект, наверное, не смысла выкладывать. Он не проработан до конца, многие детали я подгонял просто по месту. Для повторения есть законченные проекты со всеми деталями, и даже с гайдами по сборке и настройке на YouTube. Тот же E3D выложил все исходники в сеть.

Кроме того, если кто-то захочет повторить, прежде всего задайте себе вопрос – а зачем мне нужен такой принтер? Что касается меня, в основном это был простой интерес – смогу ли я спроектировать и сделать такой принтер, и чтобы он ещё хорошо работал.

На вопросы отвечу.

Удачи!

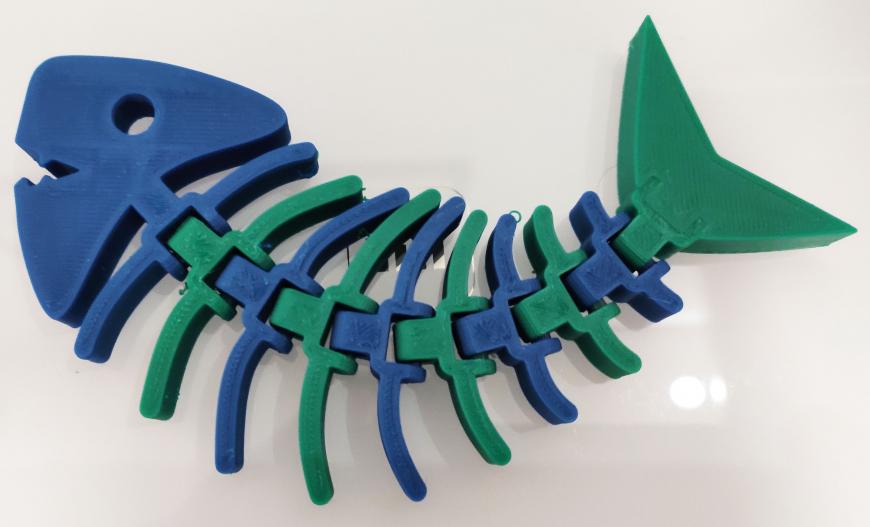

P.S. Пару примеров двухцветной печати. Хотелось побыстрее попробовать, принтер ещё небыл отстроен полностью и профиль для Cura я тогда ещё не сделал, поэтому видны вкрапления цветов.

Поскольку принтер проектировался с ToolChanger, полезные ссылки будут касаться именно его.

Группа в FaceBook, в которой можно найти уйму полезной информации по конструкции принтеров с ToolChanger, механизмов переключения и смены печатающих головок и т.п.

Исходники E3D ToolChanger на GitHub, STL модели их версии ToolChanger.

Проект принтера FunX4 c ToolChanger на Thingiverse с исходниками во Fusion360. Этот проект я рассматривал как базовый для своего принтера, и переделывал под себя.

Ну и следует также упомянуть принтер Z-BOLT от пользователя Zavodik. Именно этот принтер мне попался первым, когда я искал дополнительную информацию о ToolChanger.

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Спасибо! Отличная идея. И дост...

На выставках самое то, Ку эр к...

Я решил проблему сменой жёстко...

Добрый день! Может кто сталкив...

Здравствуйте, сделал программу...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...