CHICK — принтер размером 4,5х5,5 спичечных коробка. Но это в нем не самое интересное

Весной этого года меня сильно впечатлил проект Delta XY Павло Гриба — своей необычной кинематикой, минимализмом конструкции и удивительной компактностью. Мне хотелось построить что-то нестандартное, и как мне тогда показалось, я смогу построить подобный за пару недель. Кроме того, подобная кинематика как нельзя лучше подходила для моего желания сделать шарниры полностью печатными и без движущихся частей — только сгибы. Обычно эта часть самая дорогая и именно люфты шарниров являются источником неточностей. А печать шарниров единой деталью, без сборки, может устранить обе проблемы и превратить недостатки в достоинства — быстро и недорого получить высокую точность. По сути, я захотел повторить концепцию гибких петель принтера ZATSIT Марка Пельтье, но в печатном варианте, а не фрезерованном. И заменить пластиком металл, а полипропилен — флексом (TPE или TPU). Прежде у меня была попытка сделать гибкие шарниры из SBS, но новый подход точнее и долговечнее.

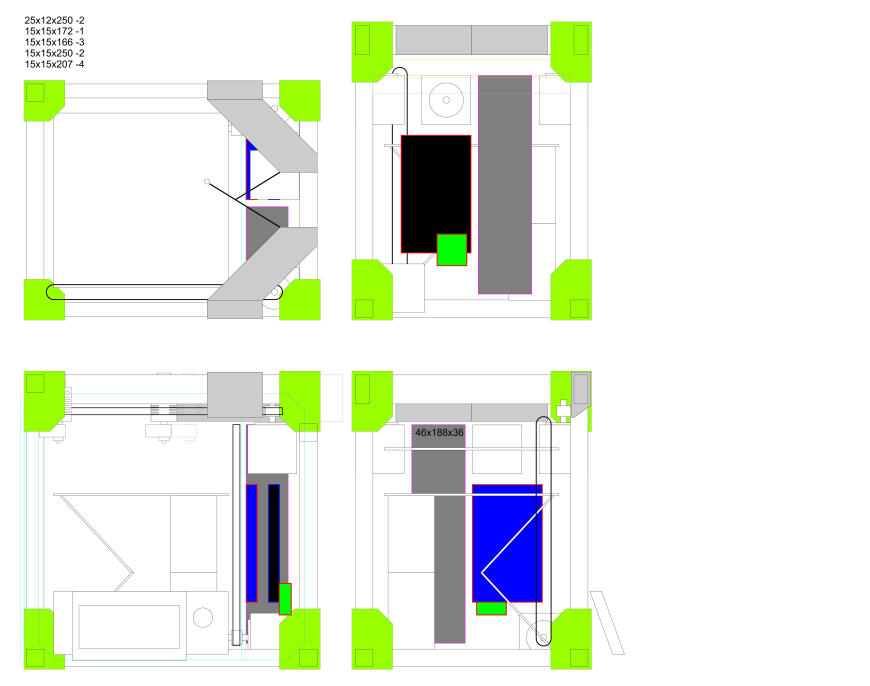

Общее количество деталей я стремился сократить. Во многом это удалось. Например, для каждой из осей X и Y требуется всего 4 печатных детали и одна направляющая:

А все опоры (они же «направляющие») оси Z печатаются только 4-мя (теперь уже двумя, но об этом чуть позже) одинаковыми деталями. Принтер получился с отличным соотношением объема печати к габаритам корпуса. Например, ZAV-мини больше, а область печати у него меньше. Вот соотношение габаритов корпуса к области печати некоторых минипринтеров: ZAV-мини — 2,45, Voron 0.1 — 1,91, UNI Mini — 1,81, M3D Micro 3D Printer —1,64. У меня получилось соотношение 1,6.

На фотографии видно, что весь принтер умещается на столе 20х30 ZAV PRO. Размер корпуса 225х275 мм, максимально возможная область печати 150х150х140 мм — её объем можно ещё немного расширить изменив некоторые детали (даже без увеличения высоты принтера и опор стола), но для первой версии и такого достаточно.

Останавливаться только лишь на печатных рычагах и петлях не хотелось и, в соответствии с духом репрап, я напечатал всё, что возможно: от деталей каркаса и подшипников скольжения, до редуктора и его ремня.

И конечно, в этом эксперименте хотел полнее использовать возможности композитной печати. Так появился «цепной» кабель-канал из единой детали:

Как и петли дверцы — они также печатаются целиком. Петли, кстати, получились немного подпружиненные, «автозакрывающиеся» (пока самостоятельно закрываются не до конца, но дорабатывать буду позже).

Теперь чуть подробнее о некоторых особенностях и решениях.

Delta XY

Я принял решение делать проект только после того, как смог связаться с автором, поскольку с малораспространенной прошивкой, без комьюнити, гайдов и публикаций, делать принтер я не решался (мое знание программной части очень поверхностное). Это, кстати, было непросто, поскольку Павел пару лет назад переехал в США и большинство его соцсетей выглядели заброшенными. Написал ему где только мог. Я был очень рад, когда получил ответ в… ютубе. И первое, что я сделал — прошил плату. Спасибо Павлу, благодаря его советам спустя неделю я смог ее запустить (пока без настроек и периферии). Конструкция Delta XY действительно уникальна, за время поисков я смог найти только пару подобных проектов. Например проект Tandem. В деталях они немного различаются, но главное, у проекта Павла была готовая прошивка на Марлине и это был самый компактный вариант (мне очень понравилась идея «складных» рычагов XY на шарнирах и общая компоновка частей). Да и стол с механизмом Саррюса впечатлял. Это идеально подходило для проверки моей идеи печатать шарниры единой деталью жестким и гибким пластиками. И я довольно быстро набросал компоновочные схемы…

…напилил детали каркаса…

По ходу проекта что-то уточнялось, менялось. Очень много времени занял расчет длины тяг и оптимального размещения стола — печатное поле здесь совсем не прямоугольное и важно учесть множество ограничений, ведь хотенд, кулер и прочее движутся не по прямой, а хитроумно разворачиваясь. Павел сделал онлайн калькулятор для выбора геометрии, но я до конца в нем не разобрался и чертил схемы:). Примерно такие:

Конечно, как у любой дельты, из-за использования рычагов разрешение в удаленных участках снижается (а складные рычаги могут это усилить). Но я решил, что компактность и простота принтера перевешивают.

Гибкие шарниры

Первоначально я планировал соединять алюминиевые полосы с печатными частями — шарнирами. Сделал опоры стола, их движение меня удовлетворило (картинка кликабельна):

Однако первая сборка рычагов хотэнда показала неожиданный эффект — голова заметно вибрировала, примерно, как натянутая струна. Решив, что причина в плоских полосках алюминия, я напечатал рычаги пластиком сделав детали объёмнее:

К сожалению, эффект вибрации сохранился. Несколько дней мне казалось, что идея провалилась (кому нужно дрожащее при печати сопло), но спустя время, нашел выход. Суть в том, что каждый из рычагов стремился выпрямиться (шарнир ведь — «резиновый»), оттого при поворотах гибкая часть каждого из них создавала натяжение влево или вправо. Я придумал новое крепление, которое одновременно и натягивает и ослабляет разные сегменты каждого шарнира, выравнивая и компенсируя нагрузки и снижая «эхо» колебаний. Результат еще не идеален, но поскольку причина понятна, ясно, как двигаться дальше. Нет худа без добра — я перешел на полностью печатаемые узлы:

В выборе совместимых плаcтиков мне сильно помогла табличка на сайте REC. PETG и TPEE хорошо спекаются и обеспечивают нужную прочность, а также жесткость или гибкость. Печать можно вести с обычными настройками для PETG (я только лишь снижал скорость для печати флексом).

Стол

Стол я также первоначально сделал из уголков, а опоры из алюминиевых полос и печатных частей:

Но после опытов с рычагами XY заменил на цельнопечатаемые. Я спроектировал рельеф детали таким образом, чтобы расход флекса был наименьшим и его слои попадали не на сплошную заливку, а на сетку заполнения:

Все таки, это относительно дорогой пластик, да и печатать им быстро нельзя. Заодно можно использовать разницу цветов в декоративных целях:

Как выяснилось, опоры немного пружинят и толкают стол вверх. Отчасти, это преимущество подхода — тяжесть алюминиевой нагревательной пластины компенсируется и мотору легче поднимать стол (позже я выяснил, что подобная упругость мешает его опускать, но это можно компенсировать длинной рычагов). К тому же, для облегчения конструкции я спроектировал и напечатал и само основание стола. Из ABS — все же, выше на пару сантиметров греется пластина, пусть и изолированная утеплителем.

Кстати, на утеплитель хватило обрезков от ZAVа:

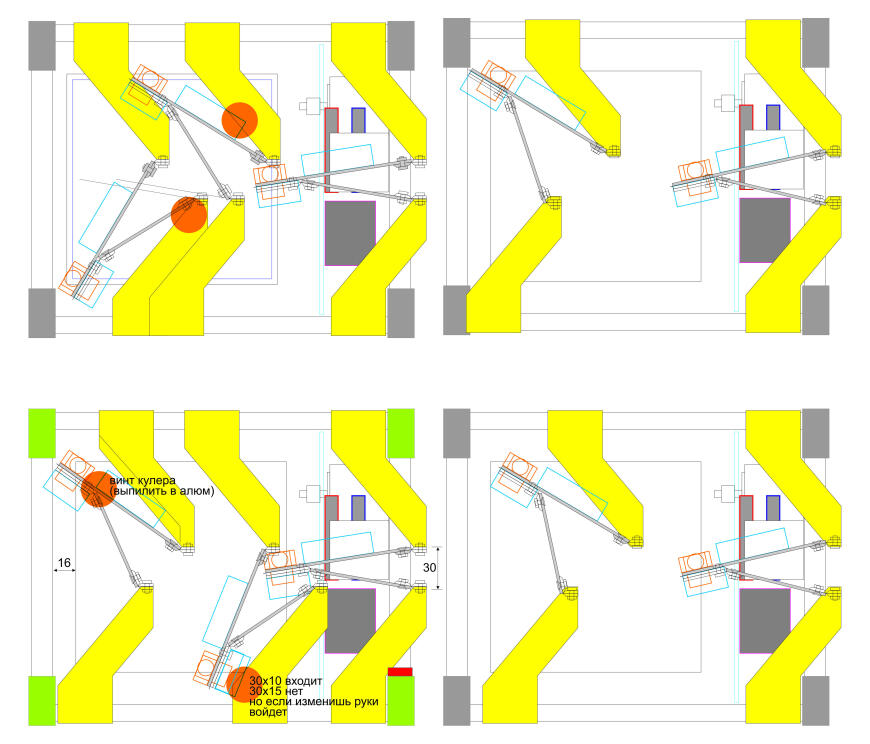

Чуть позже решил делать не два широких механизма Саррюса, а четыре поуже (но шире в общей сумме), так компоновка выглядела более гармоничной и компактной:

Увы, после сборки выяснилось, что стол недостаточно устойчив. Так быть не должно, я ведь увеличил линии контакта! Но стол шатался. Решил все равно дособрать машину, проверить остальные узлы. Тут возникла новая проблема — к натяжителю ремня Z подобраться было сложно. Надо было разбирать, перепроектировать и переделывать стол. А как — непонятно. Возвращаться к широким алюминиевым опорам не хотелось (хотя они работали неплохо). Я остановил работы на все лето, только посматривал иногда с любовью и тоской на почти собраный принтер (это чуть более раннее фото, но зато с котиком):

Идея, а точнее, понимание сути проблемы пришло только месяц назад. Думаю, её причиной являлось то, что я оставил пространство между опорами, развел их (для того, чтобы удлинить, увеличить высоту области печати). На этот раз я начал с небольших моделей — проверять очередную идею двухдневной печатью не хотелось:

Кроме мелких пробников я собрал тестовую деталь из накопившихся «эскизов» опор. Отлично — стол движется стабильно, без перекосов. Но для сохранения высоты зоны печати, «ноги» должны быть длиннее, а в корпус полусобранного принтера они уже не влезут… Поэтому я решил попробовать вариант, который сначала мне показался сомнительным — сделать три сегмента, вместо двух. Я несколько модифицировал традиционную схему механизма Саррюса и превратил конструкцию в «гармошку», такое решение даёт возможность большей высоты при сохранении компактности. Неожиданно, но уменьшения жесткости почти не было. Думаю, даже четыре части будут работать, но с чуть большей погрешностью.

Новые опоры перед сборкой (справа):

Некоторые усовершенствования случаются непреднамеренно. Так я понял, что если сблизить места крепления верха и низа опор, то они встанут в нижнем положении под углом и тогда в центре останется достаточно места для размещения концевого выключателя, а по углам — для барашков выравнивания пластины горячего стола (впоследствии я узнал минусы этого решения):

Кстати, в основании стола предусмотрены углубления для пружин, где они стоят ровно, не изгибаясь.

Полагаю, для крепления опор рычагов Z достаточно и трёх винтов. Но я уже просверлил отверстия в оргстекле для предыдущей, более узкой версии, решил не переделывать и просто добавить еще по винту. И так уже после нескольких смен ног осталась куча лишних дырок сомнительной точности (в следующий раз расширю свой маленький 3018 и отфрезерую акрил прецизионно).

Редуктор

Для маленького принтера городить винт не хотелось. К тому же, непонятно как разместить двигатель Z — снизу он займет место и сократит высоту сборки, а сверху будет мешать движению рычагов. Как и в исходной версии Павла я остановился на ремне. Платформа маленькая, легкая. Но тогда, для мощного и, в то же время, точного хода с мелкими шагами нужен либо полиспаст, либо редуктор. Идея с редуктором мне понравилась — меньше частей. Я заказал ремни и большие шкивы, но решил временно все напечатать.

Редуктор получился с натяжителем ремня и соотношением 3х1. Заодно он фиксирует основание стенки отсека электроники.

И, кажется, попутно я нашел способ более чистой и детализированной печати кольцевых ремней: их надо печатать зубцами наружу, а потом просто вывернуть наизнанку. Мало того, что все сопли от движения хотэнда остаются на нерабочей стороне ремня, но и радиус печати хоть немного но больше, а значит зубцы будут (после выворачивания кольца) чуть точнее. На фото сравнение двух ремней — напечатанного «правильно» (он справа) и вывернутого:

Корпус

В основе рама из профиля, который одновременно является направляющими XY. Профили вставляются в печатные уголки (часть из них заодно стали опорами для шкивов, концевиков и рамы купола) и никак не крепятся, а жестко связывает их акриловая оболочка (ну и натяжение двух ремней).

Внешне все зашивается 2 мм оргстеклом, а несущие основную нагрузку дно и перегородка — четырехмиллиметровым.

Принтер можно сделать относительно закрытым, для этого в угловых соединителях сделаны отверстия для двух гибких прутков. Собирается своего рода каркас купола, шатра, который можно накрыть пленочной накидкой или другим материалом (пакетом — в лучших традициях дрыгостолов). Впрочем, не думаю, что принтер годится для печати высокотемпературными материалами. Но при желании большей герметичности можно распечатать и вставить прокладки между профилем и оргстеклом.

Вся электроника расположена «за стеклом», вынесена из горячей зоны. Большинство мелких частей расположены на стенке, которую удобно собирать отдельно, а потом разместить готовый блок с электроникой и кабелями внутрь рамы. Дополнительный плюс оргстекла/акрила — он диэлектрик, поэтому монтировать электрические компоненты довольно безопасно.

При компоновке я стремился гармонично разместить элементы — это и сократит длину проводов (дело не только в экономии, но и сокращении потерь и помех) и будет хорошо выглядеть — ведь все на виду. Вообще, принтер маленький и кабели получились смехотворно короткими (справа обрезки):

Как и ремни, кстати, вот такой для Z:

Дисплей я решил разместить на дверце. Спорное решение, но дверца легкая, после закрывания опирается на защелку, что снижает вертикальную нагрузку петель, а для кабеля я оставил довольно широкий радиус поворота, изломов быть не должно.

Снизу привинчены ножки из того же флекса, чтобы не царапать стол или принтер (их видно на пять-шесть фотографий выше).

Хотэнд и экструдер

Уже в первой версии получился модный слим-дизайн. Используется, наверное, не лучший, но рабочий легкий и маленький радиатор Swiss CR8/10 со сквозным горлом, радиальный вентилятор для охлаждения детали (на второй рычаг можно добавить еще один и тогда дуть они будут с двух углов). Сами рычаги максимально узкие — это увеличивает угол поворота, а значит область печати, но высокие, для жесткости. Здесь много чего нужно доработать, также оставил на потом. Пока больше всего меня не устраивает перекос хотэнда и вопрос охлаждения.

В первой, алюминиевой версии, сама пластина должна была снимать тепло с радиатора, но для начала хочу все проверить с пластиком.

Экструдер простой, печатный (один из ремиксов этого), я пару таких использовал, работают (но на долгих печатях не проверял).

Электроника и электрика

Arduino и RAMPS — не лучший выбор на сегодняшний день. И я неоднократно сомневался в этом выборе. Но, во-первых, такой набор у меня был, а главное, прошивка — мое слабое место, и для простоты я решил максимально повторить оригинальный проект Павла. Поставил RAMPS 1.4, но из него разъемы просто выпадали, заменил на 1.6 от BTT, наверно тут пины потолще и Dupont в целом держится.

Для кнопки включения сделал небольшой корпус (его нет на фото). Как всегда, самое сложное — это разобраться в схеме и все хорошо припаять:

Вентиляторов охлаждения электроники два: снизу, под платой, работает на вдув, а справа от драйверов — на выдув вбок. Оба управляются понижающим трансформатором с 220 переменного до 5 вольт постоянного с регулировкой тока (две последовательно соединенных маленьких платки):

Можно регулировать поток воздуха или выключать. На всякий случай, на корпусе указана полярность и вольтаж (все таки, 220v), задняя стенка напечатана прозрачной (смена пластика на паузе) — подсветка индикаторов выглядит эффектно:

Пока не знаю, достаточно ли будет блока питания 150 ватт. Надеюсь, что для стола 15х15 его хватит (увы, без необходимого запаса). Хотелось найти компактный блок, а этот был единственным, уместившимся удачно. В крайнем случае, буду греть стол и хотэнд последовательно.

Оптический концевой выключатель Z находится прямо под столом в закрытом темном корпусе. Его форма не мешает опорам складываться.

Все моторы, кроме экструдера, — короткие Nema 17. Решил, что для небольшой нагрузки таких будет достаточно.

Назвать маленький принтер я решил CHICK — цыпленок (ну и вместе забавно звучит — принтерЧИК). Его хотенд с вентилятором похож на глазастую голову с клювом и красным гребешком, а рычаги — на сложенные крылышки. И он забавно вертит этой головой и машет крыльями.

К тому же в моем распоряжении было только два гибких пластика, но идеально подошел цыплячье-желтый от REC (к слову, я купил его больше четырех лет назад, не сушил, печатал изредка). Серый и прозрачно-желтый PETG, а также салатовый SBS — от FDplast. Для рычагов я выбрал из-за жесткости PLA (фиолетовый Volprint). Чёрный ABS — от FDplast, а PETG — Bestfilament. Конечно, немного странно, что у цыпленка четыре ноги, но может быть это изменит эволюция? Пока буду считать это гнездом.

Все детали принтера и инструкцию по сборке я выложу в открытый доступ (как кажется и предполагает лицензия для Delta XY). Наверняка в принтере есть достоинства и недостатки. Могу предположить, что пластиковые детали дадут меньше дребезга, может быть и меньше шума. А акриловый корпус возможно шума добавит. Пока не всегда удобно менять детали, для этого надо снимать некоторые другие. Пара проводов от блока питания не пригодились (первоначально делал для RAMPS 4.1). Также я не рассчитал длину нескольких кабелей, их можно было бы уложить поэстетичнее. Крепления трубки и проводов хотэнда надо перепроектировать, удлиннять. «Консоль» стола немного наклонена, приходится компенсировать пружинами. Также неясно, насколько стабильно будет выравнивание в работе, возможно, что со временем стол может немного деформироваться от усилий пружин. В любом случае, главное в проекте — опыт новых подходов композитного изготовления деталей.

Не сомневаюсь, что понял еще не все плюсы и минусы. Часть покажет практика, надеюсь, что и вы что-то подскажете.

Сейчас работа почти завершена, но я до сих пор не знаю, получится ли функциональный принтер или только красивый «макет». Но, как минимум, я получил опыт и уверенность в применимости подхода.

____________________________________________________________________________

Это все я писал параллельно со сборкой принтера и полагал, что завершу текст примерами печати. Однако, за последние пару недель произошли важные изменения, некоторые узлы были принципиально изменены. Переписывать не буду, напишу продолжение. Теперь механика собрана (и в целом меня устраивает), остались самые сложные части — электрическая и программная. Пока пытаюсь в реальности запустить моторы, которые Pronterface перемещает только виртуально, разбираюсь со «свистом» платы, который неожиданно появился после подсоединения хотэнда. На сегодняшний день принтер выглядит так:

(Кажется, в этом проекте есть несколько новых идей, поэтому отправляю на конкурс #3Dидея).

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Комментарии и вопросы

а не проще поставить cr-touch....

Учитывая требования по пожароб...

А никто не встречал случайно м...

Здравствуйте, сделал программу...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...