Керамический принтер за полтора месяца (да) и 100 долларов (нет)

Дельта-принтеры меня всегда завораживали, но их создание и настройка казались слишком сложными. Однако год назад я решил сделать принтер для печати глиной — меня вдохновил проект Джонатана Кипа, пионера керамической 3D печати. На видео все показалось простым и легким:

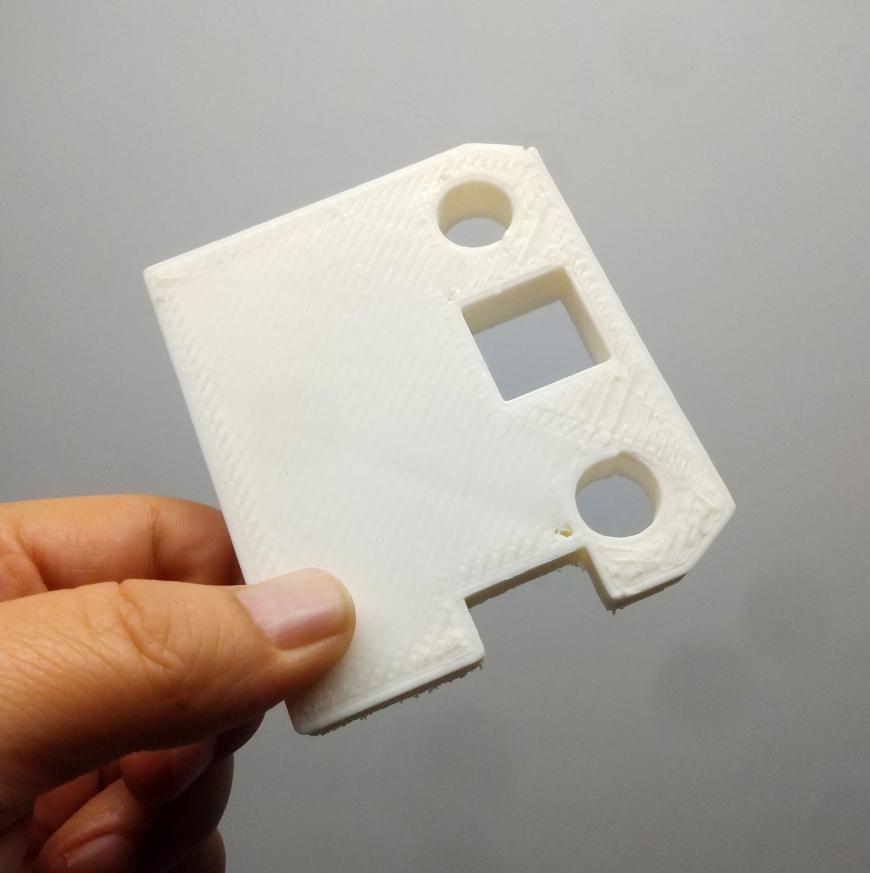

Кроме того, я предположил, что особенности печати глиной (невысокая скорость и относительно большая толщина слоя) простят некоторые неточности. Я не мог фрезеровать дерево (а пилить, учитывая свою квалификацию, не рискнул), и предположил, что напечатаю детали каркаса из пластика, немного их изменив при необходимости. В конце августа я вспомнил о своем желании и даже напечатал одну деталь:

Итог вызвал сомнения: печатать долго, большой расход пластика, внешний вид сомнительный… Тогда я стал вносить изменения, облегчая и адаптируя детали к особенностям 3D печати.

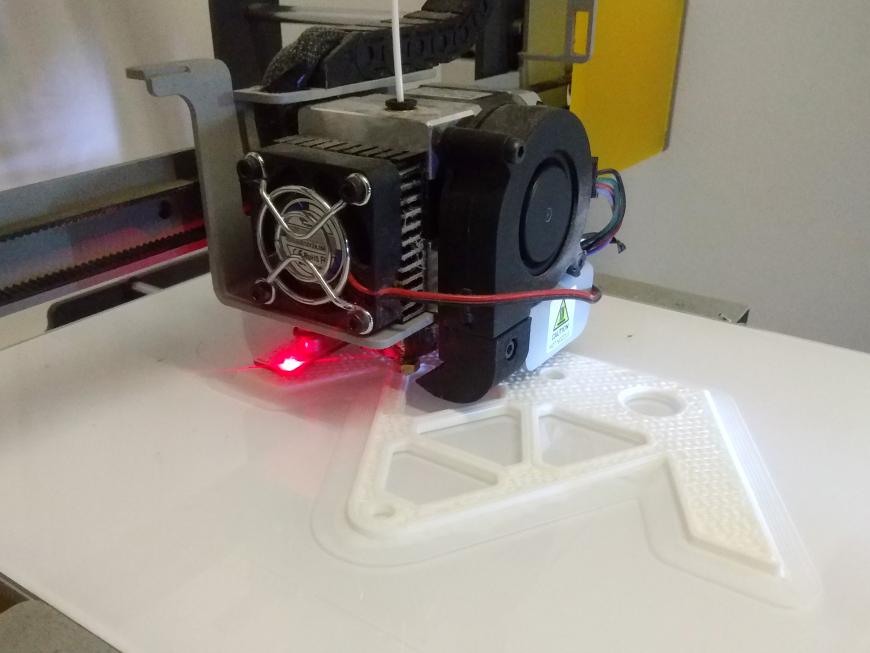

В итоге, поразмыслив, решил использовать сотовую структуру — она достаточно прочна и максимально эффективна для печати: деформация детали минимальна, как и отрыв от стола, скорость печати высока, а расход пластика несуществен. Основные детали я спроектировал так, чтобы они печатались в 1 стенку соплом 1 мм, что в итоге дало толщину 2 мм (при толщине слоя 0,4 мм).

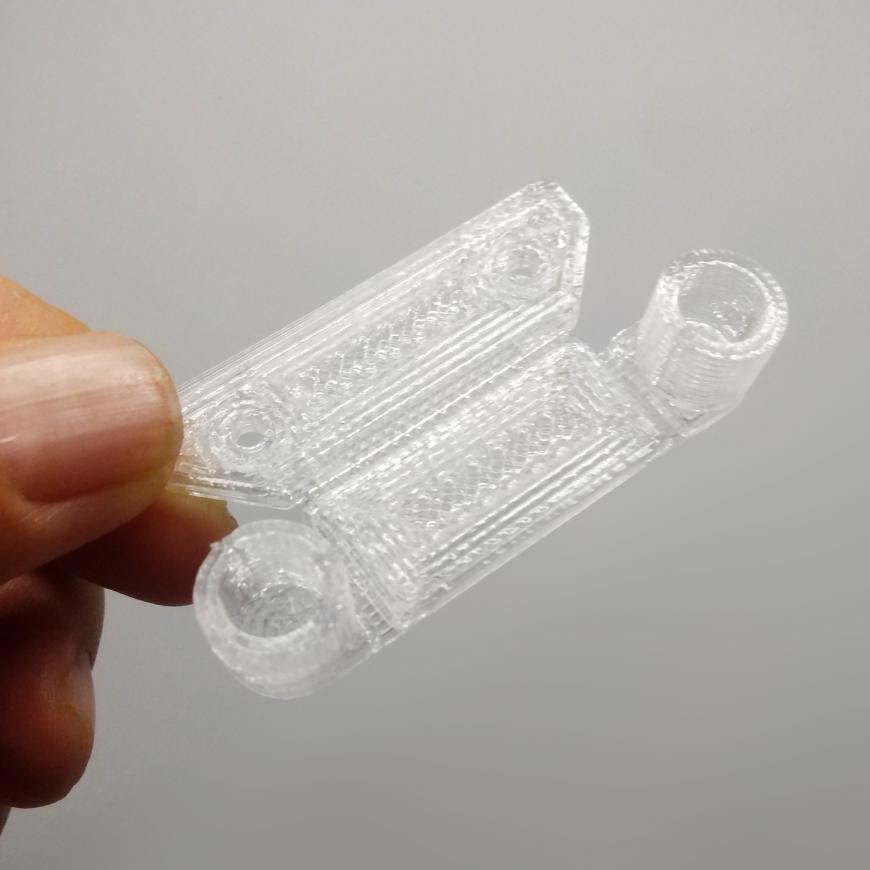

Было сложно учесть все нюансы, пришлось переделывать (иногда принципиально) детали, вот, например, часть прототипов для опорных узлов:

Так сформировались некоторые принципы, которым я решил следовать:

— минимум деталей

— легкость и простота печати (все без поддержек)

— минимальный расход материала

— общая низкая стоимость (до 100 долларов с электроникой)

А еще хотелось сделать принтер красивым. У Джонатана дерево и металл (в сочетании с глиной) создают прекрасный ремесленный образ, но сталь я не мог использовать из-за цены, а доступа к обработке дерева я не имел.

Небольшой бюджет проекта и меньшие требования к точности придали смелости, и я решил поэкспериментировать, проверить некоторые конструктивные гипотезы. Например, сделать печатные петлевые шарниры.

Их принцип я увидел у Марка Пельтье в проекте принтера Zatsit (и даже вложился в кампанию). Я решил попробовать напечатать шарниры из пластика. Оптимальным материалом стал SBS (печатал Filamentarno, но это непринципиально). Он достаточно пластичен для сгиба петель, но относительно жесток в толстых деталях. Я пробовал печатать полипропиленом, который как раз применен в композите Delrin, который использовал Марк, и у меня (с разными ухищрениями) даже напечаталось, но без термокамеры и горячего стола детали получались только относительно тонкие, их жесткости было недостаточно.

Поскольку вместо стальных валов (а они в конструкции несущие), я использовал алюминиевые трубки из строительного магазина, для прочности я выбрал диаметр побольше — 15 мм. Подшипники я решил также напечатать, причем сразу на два вала. Как я полагал, увеличение плеча должно было уменьшить возможные перекосы (а они неизбежны). По этому же принципу я сдублировал подшипники, разместив их на расстоянии друг от друга. Как можно увидеть, они не спрятаны в оболочке, а напротив, несут каркас каретки и являются ее частью. На тот момент полипропилена у меня не было (впрочем, неизвестно, смог бы я им напечатать), но PETG FDplast оказался достаточно жестким и скользким для этой задачи.

Каретки -- единственные детали, которые я печатал соплом 0,4 и из PLA (мог бы и PETG, видимо). Для них требуется жесткость и тонкая проработка, например, рельеф зубцов для крепления ремня.

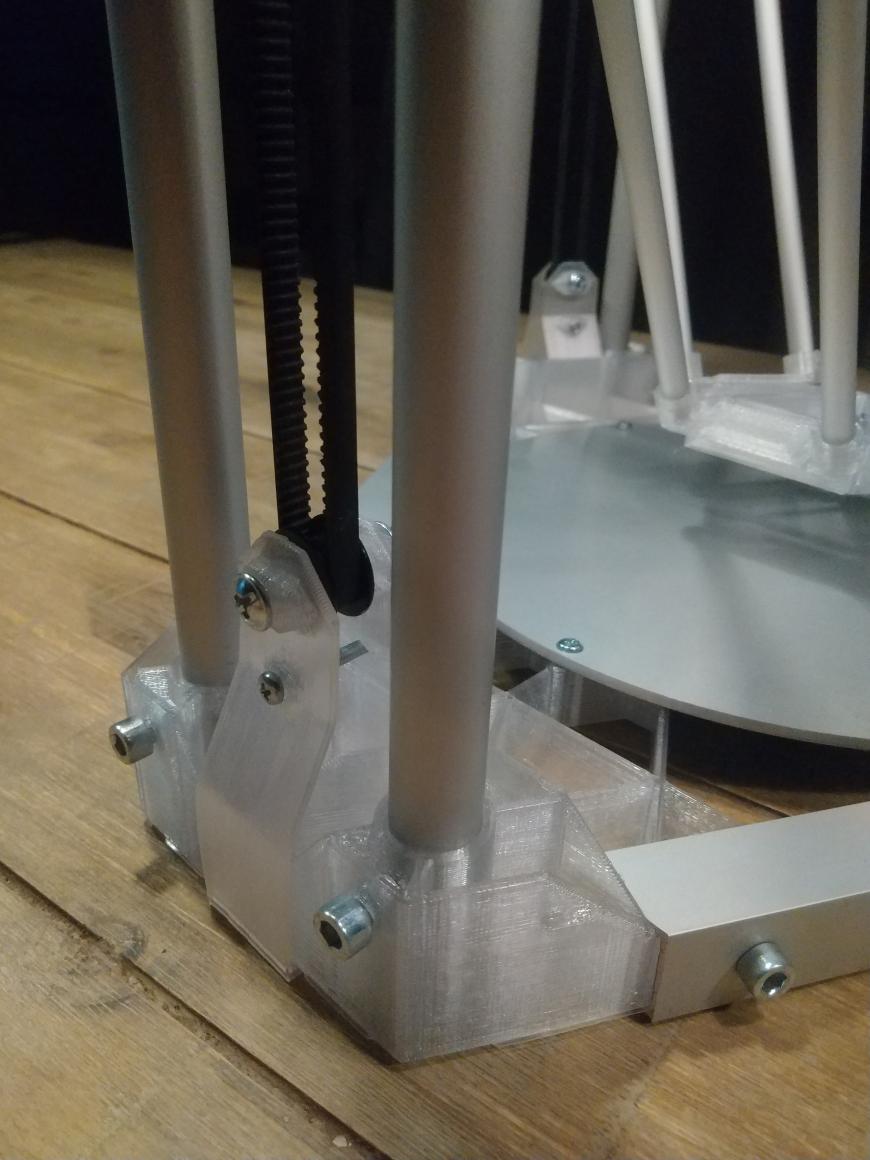

Для монтажа ремней удалось сделать простую конструкцию (она сделана из пластичного SBS), которая заодно выполняет роль ножек. Затягивая и ослабляя нижний винт можно регулировать натяжение:

Тяги и соединители уголков были также сделаны из алюминия. Для резки трубок я купил недорогой труборез, а для распила П-образного профиля пришлось делать оснастку-стусло.

Распилил я, все же, криво, но для точности габаритов важнее было точно просверлить отверстия (именно они более всего влияют на дистанцию). Для этого быстро смоделировал и распечатал шаблон. Точнее всего распилились тяги, а остальное пришлось доводить напильником.

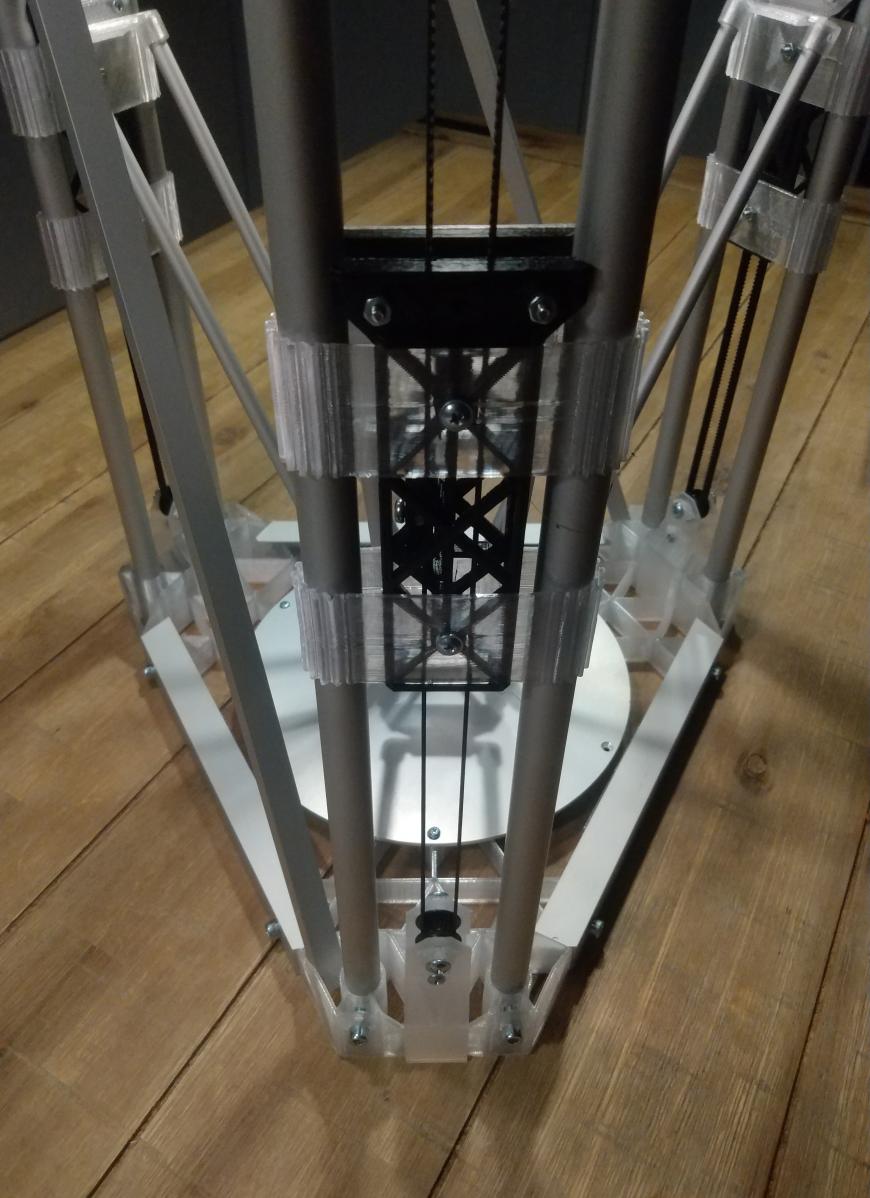

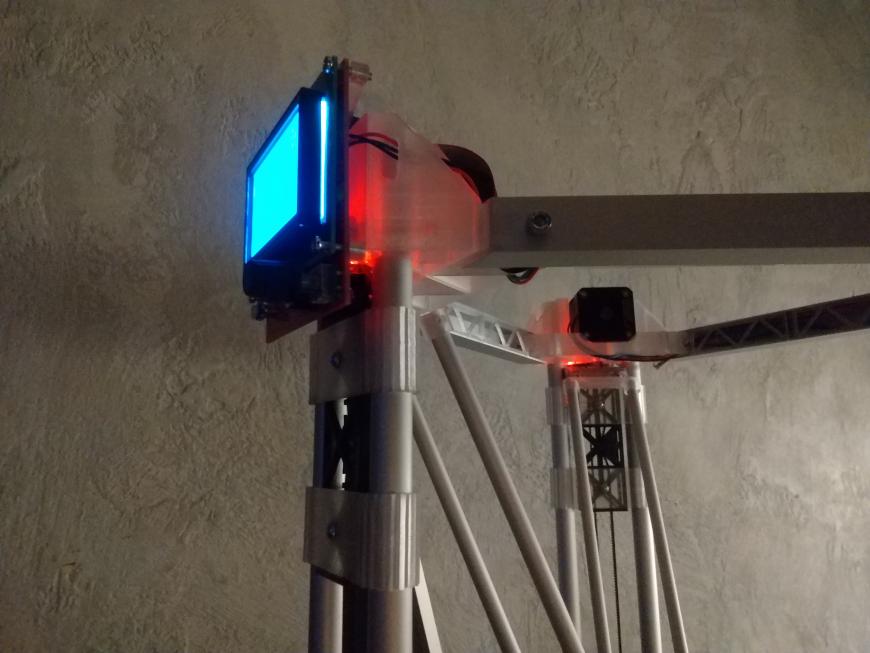

Для усиления жесткости добавил в конструкцию диагональные стяжки:

Жесткости по одной из сторон, где их нет, не хватает, возможно добавлю еще деталь. Впрочем, на печать при низкой скорости (а она для глины не может быть высокой), это особого влияния не оказывает.

Термистор для печатью глиной не нужен, но для работы Марлина я его установил (пока колхозно):

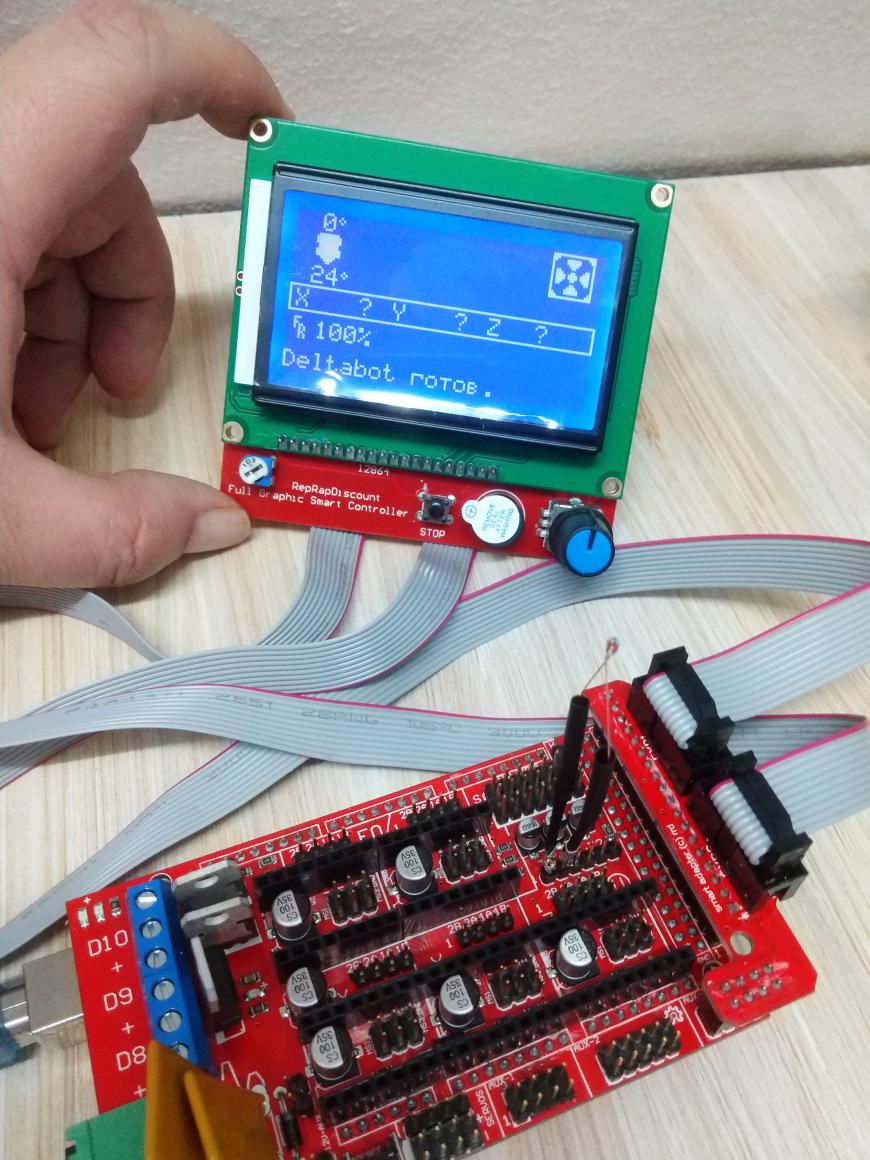

Непростой задачей (как, впрочем, каждый новый шаг в этом проекте) оказалась прошивка, редактирование кода, создание в Cura нового принтера, редактирование стартового и финального кода… Но, какова была радость, когда все загудело и задвигалось!

Принтер пока без экструдера, поэтому провел тест с фломастером. Качество первых тестов (до калибровки) меня обрадовало, надеюсь, смогу его улучшить — и не только калибровкой, сейчас я понял, что необходимо изменить в каретке. После доработок планирую выложить все детали проекта для скачивания.

Внешний вид мне нравится — он получился технократичным и воздушным, а полупрозрачные детали в темноте красиво подсвечиваются замкнутыми концевиками:

А что же с расходами? Вот что я купил:

Комплект для Arduino Mega 2560 R3 + RAMPS 1,4 контроллер + ЖК-дисплей 12864 + 6 концевой выключатель + 5 A4988 драйвер шагового двигателя / 1 972,87 руб. X1

3 шаговых двигателя Nema17 40 мм, 45Ncm, 2A, кабель длиной 1 м / 1 481,03 руб. X1

GT2 20 прямозубая шестерня для 3D-принтеры 2GT 20 5 мм Ширина 6 мм / 37,20 руб. X3=111,6

GT2 зубчатый ремень для принтера 6 мм / 100,57 руб. X3=301,71

20 зубов GT2 холостой шкив для ремня 6 мм. Диаметр отверстия 5 мм / 43,76 руб. X3=131,28

KINGROON 100 K NTC термистор / 25,49 руб. X1

Блок питания Overlight RSL-100-12 (12V, 100W, 8,33A, IP20) / 441 руб. X1

Алюминиевая труба 15х1 мм. 2 м / 209 руб. X2=418

Алюминиевая труба 8х1 мм. 2 м / 119 руб. X1

Швеллер алюминиевый П-образный 20х20 мм. 2 м / 369 руб. X1

Швеллер алюминиевый П-образный 10х12х10 мм. 2 м / 219 руб. X1

Винтики я не считал, пусть будет 400 рублей.

Горячий стол, который я поставил, купил для другого проекта, здесь он не нужен. Думаю, за 300 рублей можно вырезать необходимое из стекла или фанеры, для простоты — многоугольник.

Пластика на все расходуется в общей сложности меньше полукилограмма (я на прототипы потратил, конечно, больше), на самые крупные детали (3 узла основания и 3 верхних) — 384 грамма. Будем считать, что это 600 рублей.

Итого: 6 889,98. Почти уложился.

Конечно, это цена без экструдера, самой главной части и компрессора, самой дорогой. Для печатной головы я решил воспользоваться проектом Анатолия Березкина Stoneflower. Она почти собрана, надеюсь, после запуска расскажу об этом опыте. Если добавить экструдер, компрессор, картриджи для глины в алюминиевом держателе (они сертифицированы до 8 бар), то надо будет добавить еще примерно 15 тысяч.

Ну и конечно же главное — имя! Я решил назвать его Shellrock (ракушечник), поскольку главная особенность этого принтера — пустота внутри прочных оболочек, как в раковине.

Есть люди, для кого все это просто, а для меня это было настоящее полуторамесячное приключение, полное загадок и сложностей.

Спасибо Марку Пельтье и Джонатану Кипу, которые меня вдохновили своими проектами, сайту 3Dtoday, который я читаю уже четыре года и множеству людей, чьи ответы и советы в сети помогли мне дойти до этой точки. Теперь предстоит не менее сложная задача — доработать и отладить принтер, заняться кабель-менеджментом, доделать экструдер и начать «обжигать горшки»…

Еще больше интересных статей

LCD 12864

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная статья о том что надо сначала посмотреть) а потом заказать....

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

Да, такие углы мне знакомы. Оч...

Я правильно понимаю, что запус...

Да и печатать петли и защёлки....

В наличии Ender-3, проблема во...

Товарищи помогите!!! Установил...

Всё было прекрасно, но в один...

Всем привет. Сталкнулся с тако...