Как собрать 3D принтер FDM самому. Часть 2: виды кинематик, требования к корпусам-рамам.

Всех приветствую!

Это обещанное продолжение темы по самостоятельно разработке и сборке FDM 3D принтера по пластикам.

Тут я освещу доступные на данный момент модели кинематик (те, что были созданы в металле), их плюсы и минусы в совокупности с используемыми корпусами-рамами и иногда двигателями приводов. Хочу обратить внимание, смысл, который здесь я вкладываю в слово «кинематика», не общий, а частный, связанный с конструктивным исполнением. Так как в общем, например принтер с подвижным столом един по кинематической схеме в классическом понимании, с принтером, с XY-подвижным хотэндом.

Так же это еще весь объем кинематик, существует множество разновидностей для каждой, но я надеюсь, что эта статья поможет вам лучше сориентироваться и в них.

Приятного прочтения.

Для всех видов здесь описанных кинематик пространственное движение разводится по трем осям/поворотным рычагам.

Для реализации осей используются: валы с движущимися по ним муфтами (могут быть шариковыми, роликовыми и скольжения), рельсовые направляющие с шариковой кареткой, непосредственные профили несущих рам с катающимися по ним роликами.

Для реализации поворотных рычагов используются различные материалы для плеч и подшипники/втулки в узлах.

Для привода по линейным осям используются: зубчатые ремни (как механизм протяжки), тросовые/блочные приводы, шарико-винтовые передачи (классические и быстроходные), зубчатые рейки (прямые и косозубые). Так же возможно использование линейных магнитных осей-моторов.

Для привода поворотных рычагов используется: прямой привод с вала двигателя (не рекомендуется), редукторы шестеренчатые/зубчато-ременные/циклоидальные/шнеко-зубчатые «червячные».

В качестве приводных моторов как правило используют шаговые двигатели (ШД), но возможно использование ШД с обратной связью (некоторые называют их гибридные, серво-шаговые) и сервоприводов. Последние два варианта обоснованы только для принтеров с большой рабочей областью (от 0.8метра на ось) условно. И строго рекомендуются для кинематики «рука робота», хотя возможно использование обычных ШД при грамотной расстановке концевых выключателей с правильно написанной прошивкой.

a) Кинематика классическая XYZ.

• Принцип действия: используются три линейные оси привода, двигатели ставятся непосредственно на каждую ось (на подвижную часть для зубчатого привода, на условно-неподвижную для других вариантов привода).

В этой кинематике хотэнд движется по скомбинированным осям XY, стол с моделью движется по оси Z, либо стол статичен, а группа XY движется так же и по оси Z.

Для устранения перекосов движения, при нескольких приводах на ось, возможна установка параллельно подключенных двигателей или установка системы синхронизирующих валов/ремней).

Установка параллельных двигателей как правило используется для принтеров с большим рабочим полем. Возможно раздельное подключение для возможности реализации устранения перекосов с настройкой программно.

• Плюсы: простая в понимании схема, на которой можно добиться довольно высокой скорости и точности печати. Дает хорошие результаты для принтеров с большим полем по материалоемкости и точности печати, обеспечивает возможность устранения перекосов программно.

• Минусы: высокая инерционность из-за установки двигателей на подвижную ось, особенно сказывается на осях с зубчатой рейкой и малым полем печати. При установке одного двигателя на подвижную ось так же высока разбалансированность системы. При наличии активной термокамеры каждый из двигателей требует свой кожух с подводом охлаждения. Требует жесткой рамы с хорошей диагональной жесткостью, так как хотэнд движется в верхней части создавая множественные вибрации

• Рекомендации: все минусы системы становятся плюсами на принтерах с большой областью печати (от 0,8м на ось). При использовании и качественной реализации системы в малых принтерах повышается материалоемкость и соответственно цена, что на мой взгляд не оправданно, есть множество других решений.

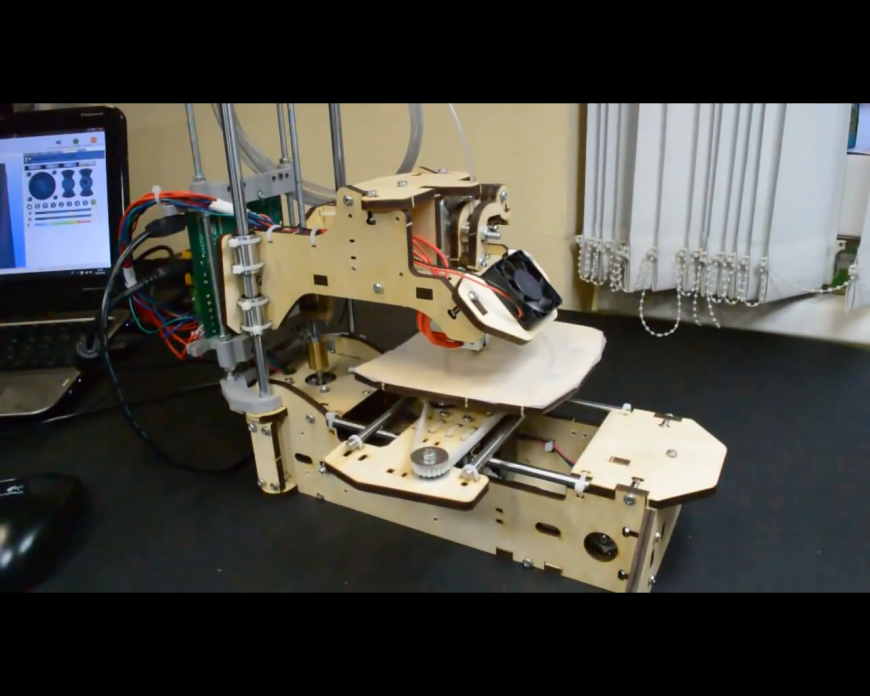

b) Кинематика с подвижным столом (Prusa).

• Принцип действия: используются три линейные оси привода, двигатели ставятся непосредственно на каждую ось (на подвижную часть для зубчатого привода, на условно-неподвижную для других вариантов привода).

В этой кинематике хотэнд движется по оси XZ, стол с моделью движется по оси Y. Стол (ось Y) и ось X в основном реализовывают на ремнях, Z на ШВП (шарико-винтовой передаче).

• Плюсы: разведение инерционных моментов по, по сути, статичным осям, что приводит к меньшей инерционности; простота исполнения; возможна низкая материалоемкость и, следовательно, дешевизна.

• Минусы: главный и основной – высоконагруженный, подвижный стол, он создает проблемы и ограничивает скорость/моменты/рывки при печати высоких и особенно к этому хрупких моделей; так же возможно отлипание высоких моделей из за сил инерции и некачественная печать в верхней части на высоких скоростях/момента/рывках. Второй минус – бОльшее место на столе (или в цеху), ведь оси Y требуется выдвигаться вперед-назад. Так же потребуется бОльшая термокамера, что экономически не выгодно. Модель при движении будет под сквозняком, что может дать проблемы расслоения для капризных материалов.

• Рекомендации: использовать кинематику на малых (до 0,4м на ось), бюджетных принтерах без термокамеры (открытых) с невысокой скоростью печати. Для печати высоких моделей ограничить рывки, ускорения и скорость печати в верхней части (сейчас это можно сделать прямо в слайсерах). Так же ОБЯЗАТЕЛЬНО обеспечить собственную диагональную прочность стоячей рамы с XZ! А не упрочнять зачем-то связь с основанием. Есть примеры больших, промышленных принтеров на этой кинематике, но ИМХО я считаю стоит выбрать что-то другое.

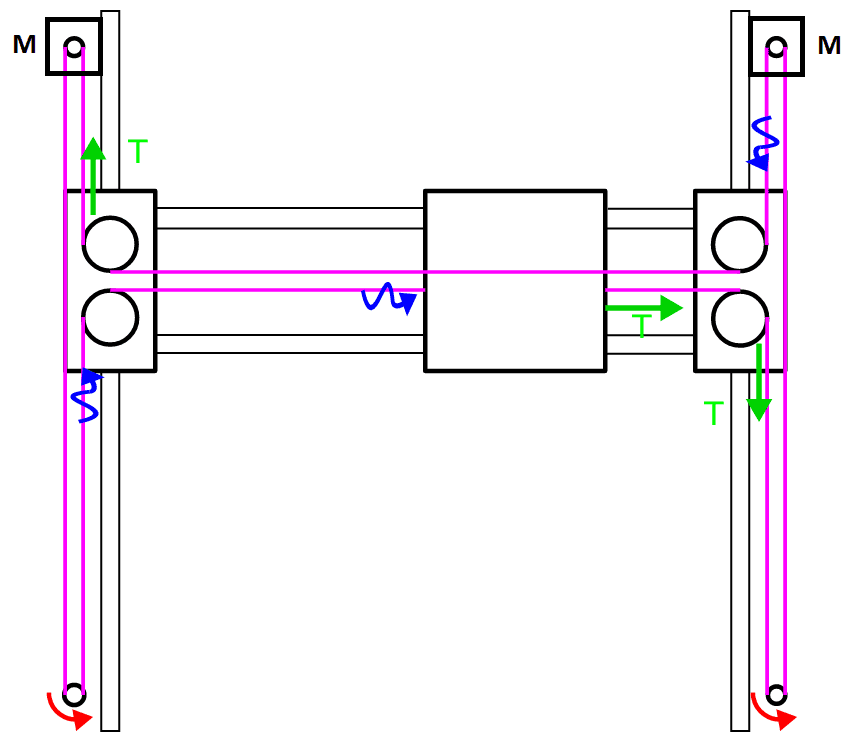

c) Кинематика H-Bot.

Принцип действия: используются три линейные оси. В этой кинематике хотэнд движется по скомбинированным осям XY, стол с моделью движется по оси Z, либо стол статичен, а группа XY движется так же и по оси Z.

Двигатели приводов в основном статичны. Для привода XY используются ремни по своей блочной схеме (см. рисунок). При движении по оси Z группы XY теряется часть плюсов системы.

• Плюсы: статичность моторов привода, сравнительная простота решения, возможность сделать очень легкую и соответственно малоинерционную систему, более короткие ремни (например, по сравнению с CoreXY и незначительно более длинные по сравнению с классикой-дельтами) – все это обеспечит возможность печати с высокой скоростью. Так же, при правильном подходе, для принтера можно сделать менее материалоемкий, легкий корпус-раму.

• Минусы: базовая кинематика грешит перекосами оси X, ремни расположены верху конструкции и при активной термокамере они должны быть стойки к температуре, либо скрыты кожухами. При современном методе лечения X-перекосов зачем-то ставят линейные направляющие, да еще и с удлинённой кареткой, что повышает инерционность системы, требования к раме и лишает систему основных ее плюсов. Как и для всех ременных систем добавляется сложность на принтерах с большим полем печати (от 0,8м на ось). В системе не рекомендуется использовать директ экструдер.

• Рекомендации: использование в бюджетных (но качественных) принтерах с полем печати до 0,6м на ось. Использовать в качестве приводных осей калиброванные, легкие трубки (прочный алюминиевый сплав с антифрикционным, толстым анодированием; либо полированные трубки из нержавейки). Для синхронизации использовать две пары ремней и валов (тоже из трубок для экономии) ). При увеличении области печати увеличивать ширину и толщину ремней. Использовать в принтерах с пассивной термокамерой и боуден-экструдером.

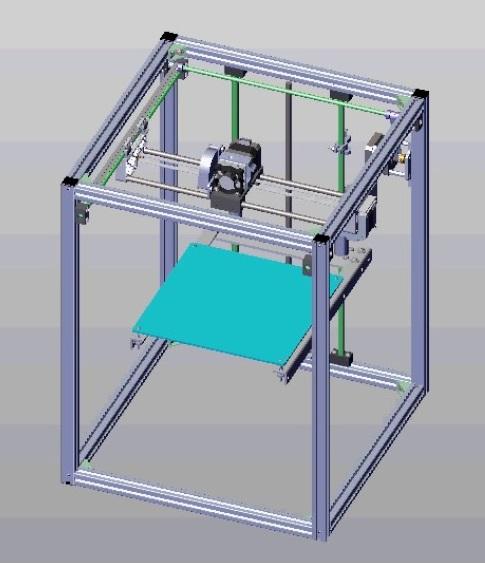

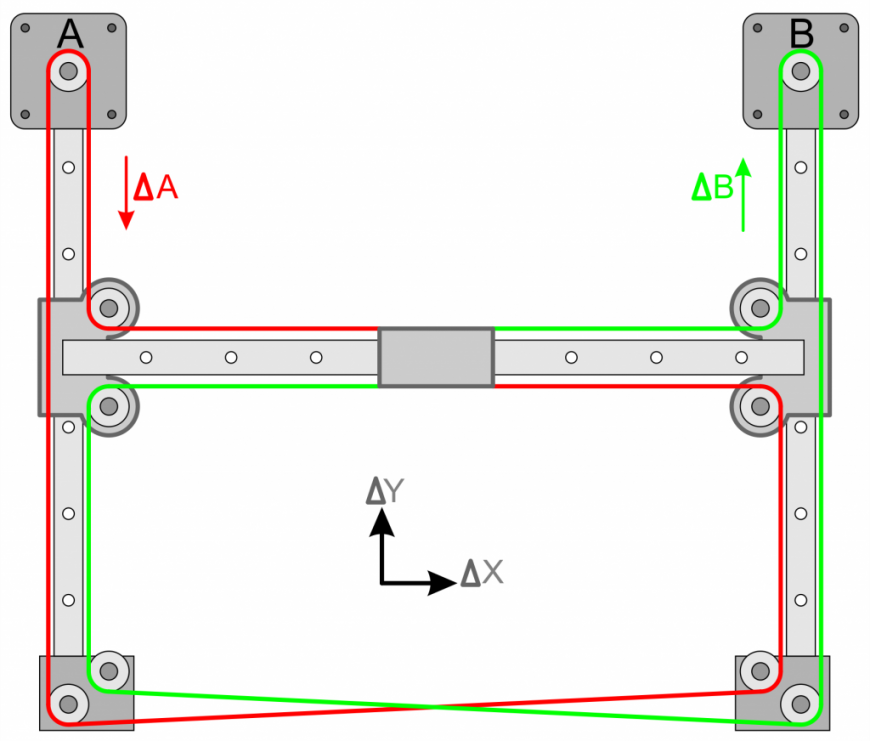

d) Кинематика CoreXY.

Принцип действия: используются три линейные оси. В этой кинематике хотэнд движется по скомбинированным осям XY, стол с моделью движется по оси Z, либо стол статичен, а группа XY движется так же и по оси Z.

Двигатели приводов в основном статичны. Для привода XY используются ремни по своей блочной схеме (см. рисунок). При движении по оси Z группы XY теряется часть плюсов системы.

• Плюсы: статичность моторов привода, сравнительная простота решения, возможность сделать очень легкую и соответственно малоинерционную систему – все это обеспечит возможность печати с высокой скоростью. Так же для принтера можно сделать менее материалоемкий, легкий корпус-раму. Возможно использование без системы синхронизации-устранения перекосов оси X, что еще уменьшает сложность и материалоемкость.

• Минусы: длинные ременные передачи расположены верху конструкции и при активной термокамере они должны быть стойки к температуре, либо скрыты кожухами, есть незначительные перекосы от кинематики. В системе не желательно использовать директ экструдер.

• Рекомендации: использование в бюджетных (но качественных) принтерах с полем печати до 0,4м на ось. Использовать в качестве приводных осей калиброванные, легкие трубки (прочный алюминиевый сплав с антифрикционным, толстым анодированием; либо полированные трубки из нержавейки). При увеличении области печати увеличивать ширину и толщину ремней обязательно! Использовать в принтерах с пассивной термокамерой и боуден-экструдером.

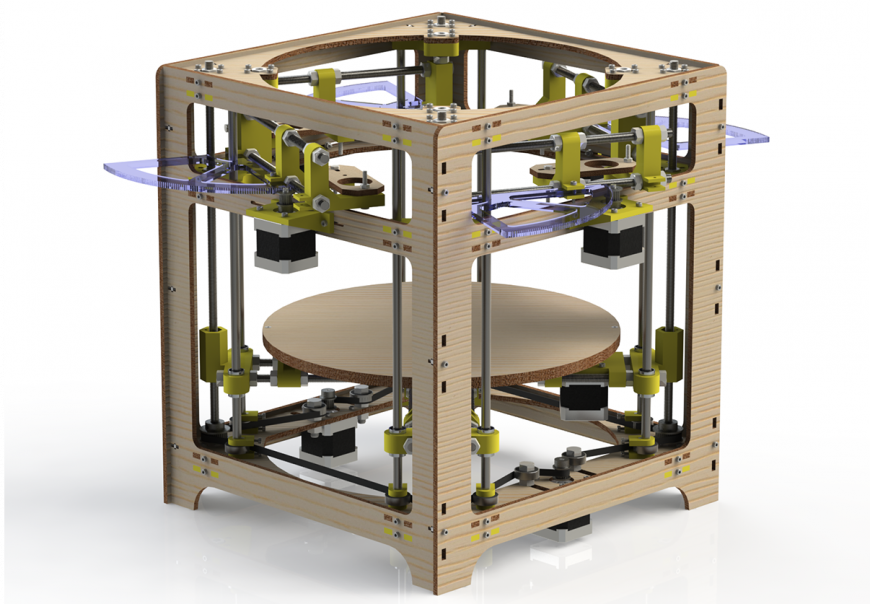

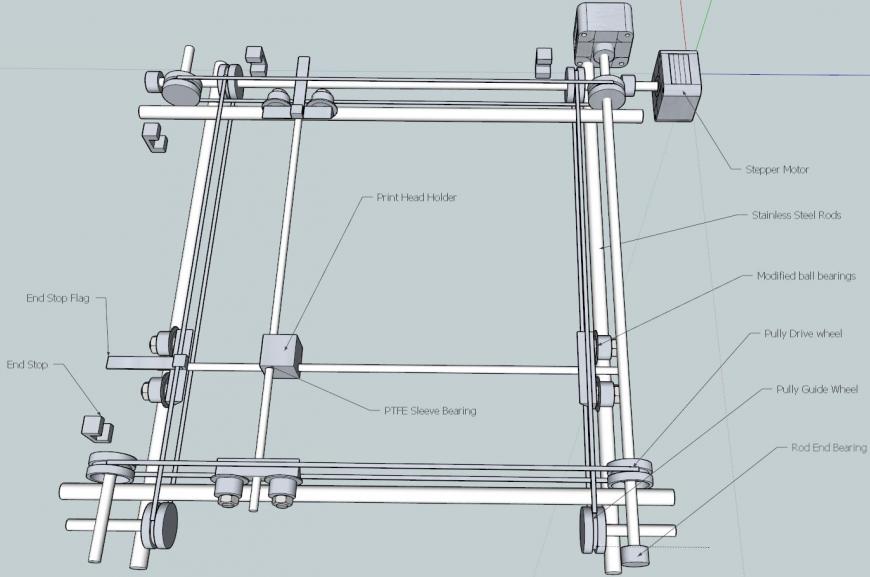

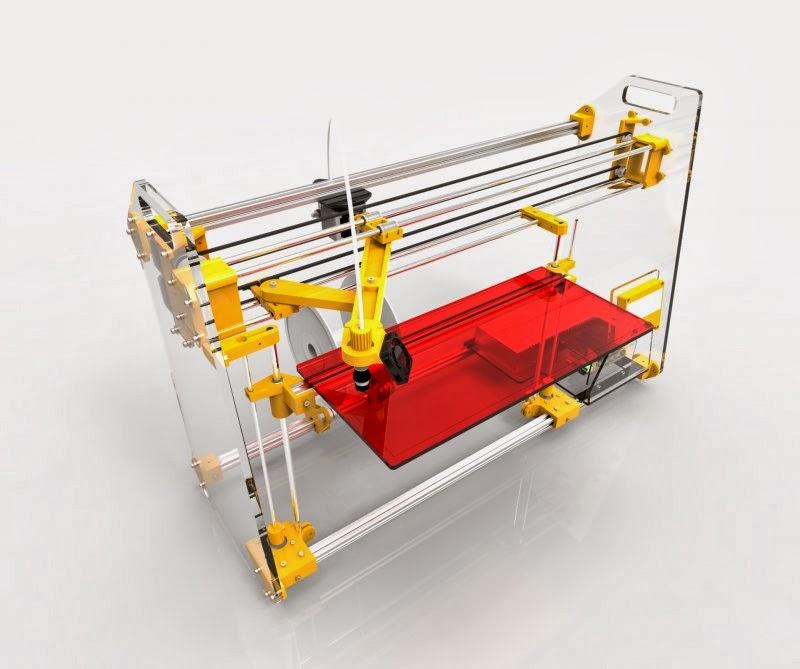

e) Кинематика перекрестная, Ultimaker.

• Принцип действия: используются три линейных оси (на оси XY по три вала на каждую, либо по валу и паре рельс на каждую), двигатели приводов в основном статичны, для привода XY используются две пары ременных колец и вращающихся валов (см. рисунок). Возможно использование быстроходных ШВП на XY. Возможно использование зубчатых передач, но оно осмысленно только для принтеров с большим рабочим полем. По оси Z движется в основном стол, но возможно перемещать группу XY.

• Плюсы: возможность добиться высокой точности при высокой скорости, даже при массивном экструдере (при правильной конструкции)! Можно просто изолировать двигатели от активной термокамеры (двигатели, приводы, ремни могут быть легко вынесены за пределы термокамеры). Можно добиться низкой инерционности системы (валов хоть и много, но только два из них подвижны).

• Минусы: высокая материалоемкость для определенных конфигураций, сложность сборки (и соответственно цена относительно бюджетных принтеров).

• Рекомендации: использование системы с активной термокамерой и/или в системе с высокими требованиями к точности. При тяжелом экструдере так же нужна рама/корпус с высокой жесткостью. В общем рекомендую к использованию в пред-топ сегменте принтеров.

f) Кинематика с XY-подвижным столом.

• Принцип действия: используются три линейные оси привода, двигатели ставятся непосредственно на каждую ось (на подвижную часть для зубчатого привода, на условно-неподвижную для других вариантов привода).

В этой кинематике хотэнд движется по только оси Z, а стол по скомбинированным осям XY.

Возможно использование всех видов приводов для XY-стола.

• Плюсы: возможно использование сверхтяжелого (хоть работающего на грануляте) экструдера-хотэнда. Основная подвижная часть расположена внизу, что сильно снижает требования к раме, вплоть до ее отсутствия =)

• Минусы: главный и основной – высоконагруженный, подвижный стол, он создает проблемы и ограничивает скорость/моменты/рывки при печати высоких и особенно к этому хрупких моделей; так же возможно отлипание высоких моделей из за сил инерции и некачественная печать в верхней части на высоких скоростях/момента/рывках. Второй минус – бОльшее место на столе (или в цеху), ведь и оси X, и оси Y требуется выдвигаться вперед-назад/влево-вправо. Так же потребуется сильно бОльшая термокамера, что экономически не выгодно. Модель при движении будет под сквозняком, что может дать проблемы расслоения для капризных материалов. Требуется высокая точность и сложность для выравнивания стола по соплу. Высокие требования по адгезии пластика к столу.

• Рекомендации: использовать в принтерах с массивным, специализированным экструдером, без термокамеры для печати небольших объектов.

g) Кинематика с наклонной XY и конвейером.

g) Кинематика с наклонной XY и конвейером.

• Принцип действия: используются две линейных оси – XZ, наклоненных от плоскости построения. Варианты привода XZ могут быть как у классической XY, H-Bot, CoreXY, Ultimaker. Вместо оси Y используется лента конвейера (см. рис.)

• Плюсы: возможность конвейерной печати в непрерывном режиме, печати очень длинных деталей. Может быть плюсом диагональное склеивание слоев. Легкость снятия деталей с ленты.

• Минусы: повышенные требования к Z-приводу (он всегда в подвесе, при этом должен быть многоактивным, а не как Z в предыдущих случаях). Сложность адгезии к конвейеру (хоть это и решаемо). Высокие требования к исполнению конвейера (точность деталей и сборки: есть шанс вообще не собрать или собрать что-то не печатающее длинные элементы). Нужна какая-то своя прошивка и свой слайсер (я пока не видел опций для такого агрегата).

• Рекомендации: собственно конвейерная печать и печать длинных деталей =). Так же нужно либо ОЧЕНЬ высокая точность сборки конвейера, либо разработать свою технологию для реализации точного движения ленты в плоскости, без вибраций.

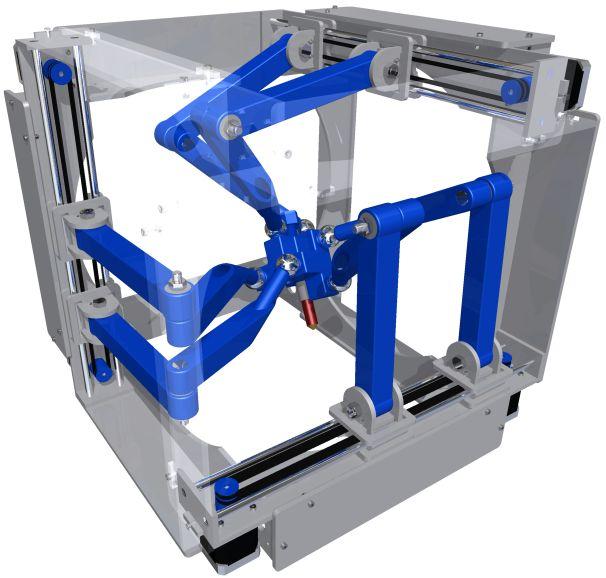

h) Кинематика пространственная XYZ.

• Принцип действия: по трем линейным осям (условным XYZ) движутся системы из двух пар рычагов на каждой. Рычажные комплексы соединяются в центре на общем узле через специальные шарниры (см. рис.) и приводят его в движение. Движение задается шестью двигателями (каждый на свою пару рычагов). Система может быть проще реализована, с тремя двигателями и тремя парами рычагов, но при этом потеряются степени свободы (поворот центрального узла с экструдером).

• Плюсы: дополнительные степени свободы для возможности печати не только сверху на плоскости, что дает изрядный простор фантазии и возможностям. БОЛЬШАЯ зрелищность конструкции (при установке такого работающего в демонстрационном зале клиенты выпадут в осадок).

• Минусы: изрядная инерционность системы и высокая люфтованность. Для системы потребуется плата управления на 6 осей с довольно высокой скоростью вычислений, своя прошивка, свой слайсер. Очень высокая материалоемкость системы.

• Рекомендации: ставить в узлы сгибов длинные безлюфтовые подшипники, так же ставить на линейные оси удлинённые муфты скольжения для каждой пары рычагов. Использовать легкие, жесткие, упругие материалы для реализации рычагов.

• По сути, повторение классической кинематики с осью X расположенной консольно и в добавок поворотно. Добавляются проблемы с прошивкой и слайсингом, несильно повышаются требования к плате управления. Уменьшается материалоемкость. Двигатели статичны, возможно вынести их со всей кинематикой за пределы термокамеры. Для этой кинематики, как, впрочем, и всех прочих консольных, рекомендовано узкое, длинное поле печати (кроме случаев ротационных принтеров).

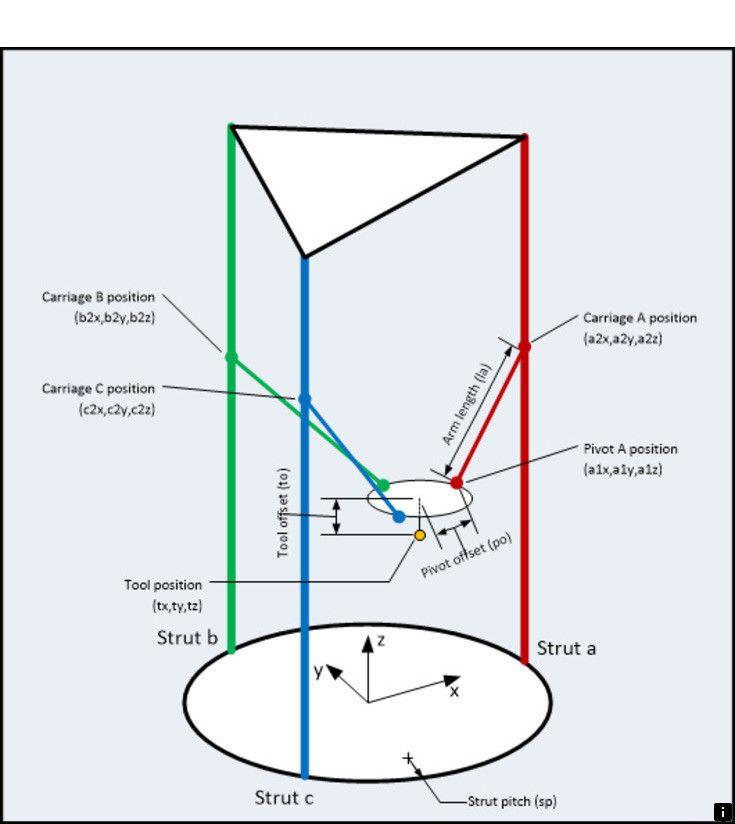

j) Кинематика дельта (прямая и обратная).

j) Кинематика дельта (прямая и обратная).

• Принцип действия: используются три вертикальных линейных направляющие с закрепленными на ездящих по ним кареткам, с парами шарнирно закрепленных рычагов. Все пары рычагов шарнирно крепятся к общему узлу, на котором уже устанавливается хотэнд. Привод может осуществляться ремнями, блоками с тросом или быстроходными ШВП, направляющие могут быть любые. Использование для привода зубчатых реек глубоко не актуально )

• Плюсы: максимальная динамичность системы и максимально низкая инерционность. Так же наибольшая сбалансированность схемы, позволяет использовать легкие рамы, достигать высочайших скоростей печати. Легкость установки активной термокамеры (двигатели скрыты в подвале/чердаке, направляющие так же легко скрыть).

• Минусы: изрядная нагрузка на плату управления, требуется высокая точность при изготовлении рычагов и их поворотных узлов в купе с высокой точностью основного узла (все это редко делается, но мы же стараемся идти верным путем?) ). Необходимо изготовления безлюфтовых шарниров.

• Рекомендации: точность в изготовлении узлов, качественная, лучше 32битная плата управления. Использование боуден экструдера, при необходимости директ-экструдера размещать его на подвесе, между каретками линейных направляющих (будет полу-боуден) ). Использовать автоуровень стола.

• Обратная кинематика: по сути, это то же, что и выше, только наоборот: стол на рычагах, хотэнд неподвижен. Схема практически не используется. Есть смысл применять только для скоростной печати легких, плоских деталей. Из плюсов только возможность установки тяжелого экструдера.

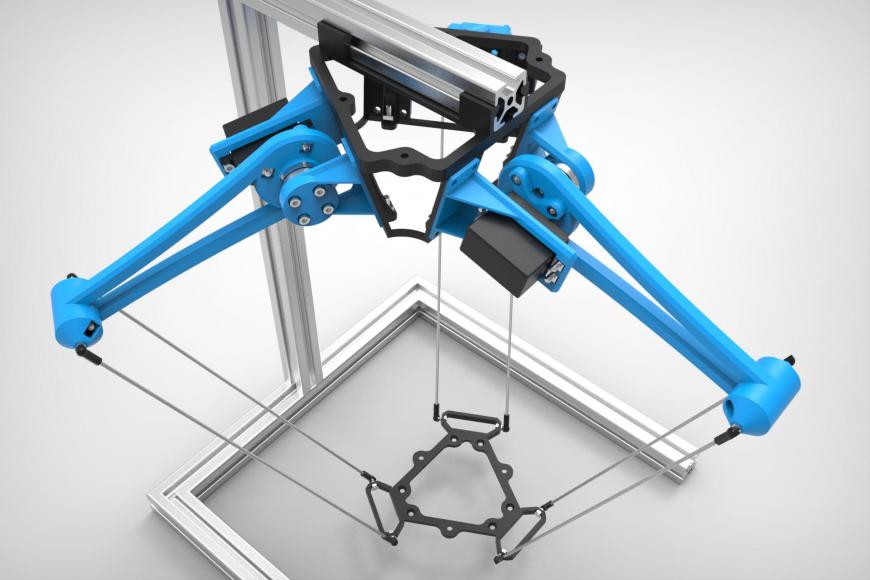

k) Кинематика «дельта-робот» (прямая и обратная). ).

k) Кинематика «дельта-робот» (прямая и обратная). ).

• Принцип действия: сверху, под «потолком» принтера ставиться базовый приводящий узел с вращающимися в вертикальных плоскостях тремя приводами, с установленными на них тремя соответственно поворотными рычагами. Плоскости вращения повернуты друг относительно друга на 120градусов и расположены симметрично от геометрического центра принтера. К рычагам шарнирно закреплены пары тяг. Другие концы тяг крепятся к общей подвижной площадке с хотэндом, так же шарнирно. В общем конструкция похожа на дельта-принтер, но вместо линейных направляющих ставят поворотные рычаги.

• Плюсы: те же, что и у дельта-принтера, но при правильно исполнении может добавить меньшая материалоемкость. Еще проще организация термокамеры (чем у дельта-принтера)

• Минусы: высокие требования к исполнению частей, размерам и безлюфтовости. Так же добавляется проблема с кастомной прошивкой. И еще выше требования к управляющей плате.

• Рекомендации: использование для привода - циклоидальных редукторов, для базовых рычагов - твердого материала, возможно применение ферменной конструкции самих рычагов и дополнительного укрепления на приводах.

• Обратная кинематика: суровая вещь, его и такой-то мало кто видел, а с обратной кинематикой он есть только в мечтах фантастов от NASA (национального агентства сказок). Плюсы и минусы как у всех принтеров с подвижным столом и не неподвижным экструдером.

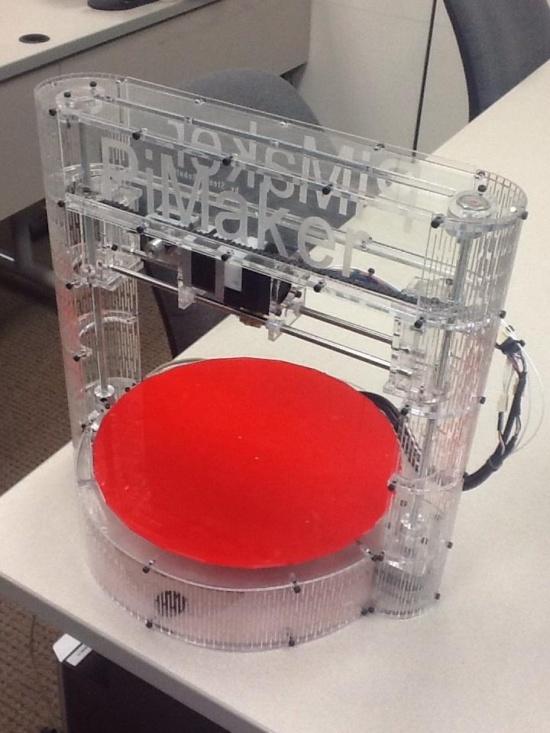

l) Кинематика с вращающимся столом и линейной X.

• Принцип действия: стол вращается с изготавливаемой моделью, хотэнд движется по осям XZ, по линейным направляющим.

• Плюсы: разведение инерционных моментов по, по сути, статичным осям, что приводит к меньшей инерционности; простота исполнения; низкая материалоемкость и, следовательно, дешевизна. Возможно, еще сократить материалоемкость за счет уменьшения по ходу X до радиуса стола + запас, либо консольного исполнения X-оси. Простота реализации термокамеры – все двигатели, оси могут быть легко перекрыты от термокамеры.

• Минусы: средненагруженный, вращающийся стол, он создает некоторые проблемы (впрочем решаемые) и несколько ограничивает скорость/моменты/рывки при печати высоких и особенно к этому хрупких моделей; так же возможно отлипание высоких моделей из за сил инерции и некачественная печать в верхней части на высоких скоростях/момента/рывках. Придется вести печать чем ближе к центру, тем медленнее. Модель при движении будет под сквозняком, что может дать проблемы расслоения для капризных материалов. Вероятно, потребуется своя прошивка (вот, честно не знаю, есть в Марлине такая кинематика?), и желателен свой эксклюзивный слайсер под такую кинематику для реализации всех ее возможностей. Так же резко повышаются требования и материалоемкость для принтеров такого типа под большие размеры печати (хотя и частично решаемые).

• Рекомендации: использовать кинематику для изготовления малых бюджетных и средне-размерных принтеров. Хорошо подходит для печатей деталей с полой сердцевиной =) Разные исполнения этой кинематики дают простор фантазии и возможностям.

m) Кинематика с вращающимся столом и поворотной X.

m) Кинематика с вращающимся столом и поворотной X.

• Все то же самое, что и выше, но нужно внести поправку на поворотность X: добавление трудности с прошивкой и слайсером, но можно ЕЩЕ удешевить конструкцию! )) На картинке показан вариант для установки 4х экструдеров для либо одновременной, либо для печати разными пластиками/соплами.

На картинке показана неклассическая схема с ремнями-тягами (принцип действия сохраняется, принцип привода меняется). Здесь тяги использованы для уменьшения инерционности и вынесения приводов на общую базу.

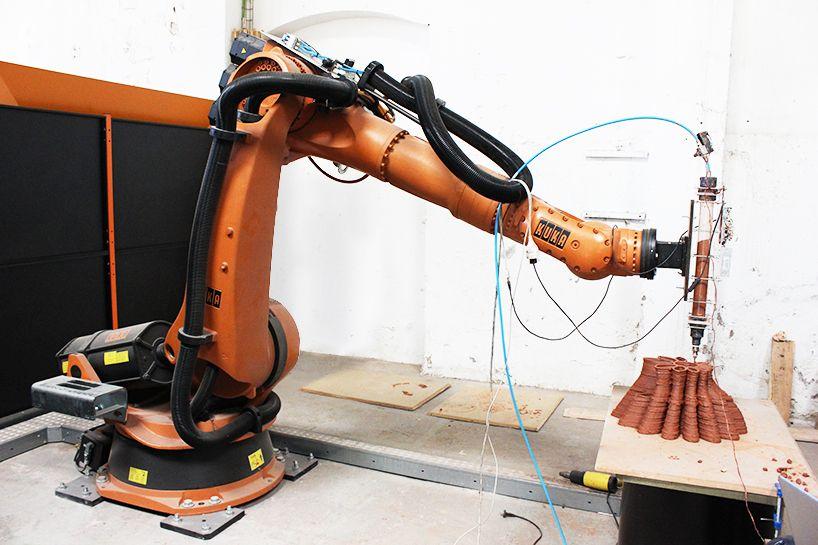

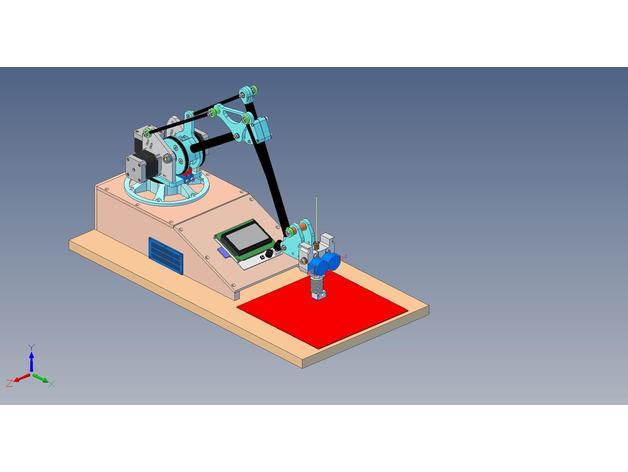

• Принцип действия: это рычажно-поворотная система. Основа вращает всю «руку» в плоскости XY, далее стоят два привода. Один после основного поворотного узла в плоскости YZ между ним и средним рычагом. Далее второй между конечным и средним рычагом. Так же организована система тяг для сохранения вертикальной ориентации головки с хотэндом. Поворотные приводы выполняются через шестеренчатые, ременные или циклоидальные редукторы. Вместо двух верхних поворотных двигателей приводов возможна установка тяг на основе линейных осей.

• Плюсы: главным плюсом системы является динамическая область печати – можно напечатать как большой плоский блин, так и высокую узкую башню, либо комбинация между этими вариантами. Плюсом может быть отсутствие изобилия линейных осей. Возможно фиксированное ступенчатое поднятие всего манипулятора, что обеспечит еще больший диапазон по размерам печати. Удобство и логичность протяжки прутка, если стоит боуден/кабелей до хотэнда. Система может быть откалиброван проще, чем тот же дельта

• Минусы: высокие требования безлюфтовости в поворотных узлах и приводах, особенно оно высоко к основному вращателю. Требуется достаточно производительная управляющая плата. Потребность в прочностном расчёте для рычагов. Сложность и форма термокамеры для реализации всех возможностей манипулятора (рекомендуется возведение временных конструкций с одеялами «доброе тепло» =)) ). Кастомная прошивка и желательно слайсер для реализации всех возможностей устройства.

• Рекомендации: использование приводов с циклоидными редукторами и безлюфтовыми подшипниками, использование ферменной конструкции для рычагов, комплектация качественной 32хбитной платой. Вероятно, стоит использовать пары подшипников на одну ось поворота для увеличения жесткости и уменьшения люфтов.

Про привод подвижного Z-стола.

• Для всех видов кинематик с подвижным столом, стол перемещается по минимум паре линейных валов/рельс и приводится в движение одной линейной передачей. Возможно использование бОльшего числа линейных направляющих и приводов, в этом случае приводы должны быть синхронизированы механические, либо установкой дополнительных приводов (подключать параллельно или отдельно с системой устранения перекосов).

Продолжение следует!

Желаю всем успехов с вашими настоящими или будущими принтерами, как и в любых других добрых начинаниях!

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Что такое керамическая 3D-печать и где ее применяют

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда...

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...