Как собрать 3D принтер FDM самому. Часть 1: принцип работы, компоновка, узлы, требования.

Всех приветствую!

Посвящается всем задумавшимся о самостоятельно сборке FDM 3D принтера для работы пластиками, а также тем, кто хочет взглянуть на свой со стороны, выявить слабые и сильные стороны, подумать о модернизации.

Решил написать данное эссе, после своего опыта покупки DIY комплекта и считай полной переделки 3D принтера в дальнейшем (в прочем, так оно и было задумано).

Сам я являюсь инженером, хоть и не в этой области. Так же был раннее опыт пусконаладочных для пары станков ЧПУ-фрезеров, поэтому, когда все это затевалось я осознал, что практических знаний комплектующих недостаточно и заказал для начала комплект для сборки.

Эссе получается очень объёмным, поэтому оно будет разбито на статьи.

Итак, состав:

1. Принципы работы, компоновки по основным узлам, специфики в зависимости от пластиков, требования к частям принтера исходя из всего этого и не только.

2. Виды кинематик и требования к корпусам-рамам от выбранной кинематики.

3. Теплый стол - варианты исполнения. Соображения.

4. Термокамера. Для чего и когда нужна? Варианты исполнения активной термокамеры.

5. Экструдеры, виды и конструктивные исполнения.

6. Устройство хотэндов, варианты исполнения.

7. Электроника: платы, драйверы, коммуникации.

Пункты 3-4 и 5-6 будут объединены в отдельные статьи, прочие пункт = статья.

1. Принципы работы, компоновки по основным узлам, специфики в зависимости от пластиков, требования к частям принтера исходя из всего этого и не только.

1. Принципы работы, компоновки по основным узлам, специфики в зависимости от пластиков, требования к частям принтера исходя из всего этого и не только.

FDM 3D принтер это устройство для изготовления изделий (в нашем случае пластиковых) путем послойного наплавления материала. Сначала на основу, потом на предыдущие слои. В большинстве своем сегодняшние принтеры используют в качестве расходного материала пластиковый пруток двух типоразмеров 1.75 и 2.85мм условно.

• Соответственно есть основа =). Первая часть - «Стол» или «Горячий стол». В реалиях английского языка эту часть назвали «Heated Bed», что в дословном переводе звучит как «горячая кровать». Когда говорят «горячий» имеют ввиду стол со встроенным нагревательным элементом и терморезистором для контроля температуры.

• Вторая часть - система подачи пластика. Называемая «экструдер». В современных реалиях, в подавляющем большинстве случаев, это роликовая система для протяжки-проталкивания пластиковой нити в нагреваемое сопло. В редких случаях, в основном промышленных, это шнековая система для расплавления пластиковых гранул и выдавливания шнековым механизмом в совмещенное с ним сопло.

• Третья часть – нагреваемое сопло «hotend» (в дословном переводе «горячий конец»! Ну и озорники эти англоговорящие!). По сути, это система плавки пластика перед непосредственной выкладкой на изделие.

• Четвертая часть – кинематика. Это система из направляющих/роликов/приводов подвижных частей (ведь стол и сопло должны перемещаться относительно друг друга?).

• Пятая часть – электроника. В современных реалиях это: блок/и питания, плата управления, экран (как правило выделен в отдельный модуль) с ручками/кнопками управления, дайверы для непосредственной подачи питания на обмотки шаговых двигателей, шаговые двигатели, концевые выключатели, провода коммуникации, сервоприводы (если есть) ̊переключения подачи пластика, датчики авто-уровня стола. Так же сюда повторно стоит включить терморезисторы/элементы контроля температуры стола и сопла/ел.

• Шестая часть, последняя – корпус (иногда он же пассивная термокамера). Собственно, куда мы будем прятать/крепить все вышеописанное.

«Дамы и господа! Чтоб скоротать время полета, на борту нашего лайнера имеются библиотека, кинозал, три бара, ресторан, бассейн и два теннисных корта. А теперь я попрошу вас пристегнуть ремни безопасности! Мы попытаемся со всей этой фигней взлететь!»

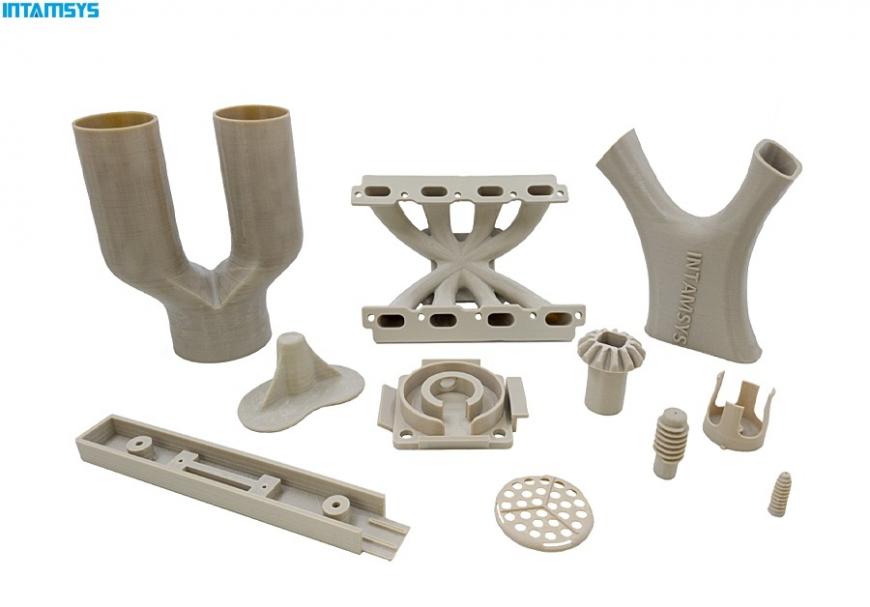

В зависимости от предполагаемого для использования пластика немного меняется базовая комплектация. Так на сегодня мы имеем возможность купить следующие пластики: PLA, SBS, ABS, PETG, HIPS, FLEX, Nylon – это основные, широкодоступные; TPU и подобные – мягкие резинообразные; ABSPC, PET, PC, ASA, PP, POM, PMMA, PEEK – это инженерные пластики для печати рабочих частей; Чистящий пластик, Ceramo, магнитопроводящий, токопроводящий, композиты на основе ранее перечисленных как декоративные так и функциональные. Подробнее о каждом из видов можно посмотреть статьи в поиске, все давно описано =)

Особенности конструкции от пластиков:

• Для печати PLA не требуется подогреваемый стол, возможна печать на простой малярный скотч. Либо же сейчас есть возможность купить адгезивные накладки, на которые он так же липнет. Соответственно принтер под только PLA можно не компоновать нагревательным столом.

• Для адгезии SBS подходит простое обезжиренное стекло разогретое до 80°C, возможна адгезия на спец коврики/стекла.

• Для ABS нужен стол с подогревом минимум 110°C это влияет на выбор блока питания либо же покупается грелка 220В и подключается через реле. Хотя у кого-то я слышал получилось печатать ABS на холодный стол из оргстекла – тоже себе конструктивная особенность =) Так же для ABS требуется хотэнд с рабочей температурой подогрева до 260°C (в зависимости от производителя филамента). И не стоит верить слухам вроде «сейчас все экструдеры на это способны», некоторые «директ»-экструдеры при такой работе перегревают шаговый двигатель или подплавляют механизм подачи в долгосрочной перспективе.

• Все прочие пластики из списка требуют подогрева стола, из широкодоступных только у нейлона есть требования по хотэнду, и они выше, чем у ABS – лучше до 270°C.

• Для инженерных пластиков в массе требуется пассивная термокамера – закрытый корпус как минимум. Подогрев стола минимум до 120°C, лучше до 150°C. Температура хотэнда для PET, PC, ASA, PP, POM, PMMA до 290°C (это с небольшим запасом от производителя пластика).

• Для PEEK и более простых, подобных, аналогов нужна активная термокамера и отсюда вытекает необходимость чехлов с подводом охлаждения на шаговые двигатели либо конструктивное их вынесение за пределы термокамеры. В случае термокамеры до 80°C можно обойтись гарантированно качественными ШД с рабочей температурой до 100°C.

• Так же для PEEK и более простых, подобных, аналогов нужен хотэнд с рабочей температурой до 450°C. Термокамеру для PEEK рекомендую с подогревом до 100°C.

Особенности конструкции от предполагаемых к изготовлению изделий:

• В первую очередь это конечно размер стола: нужно понимать, что будете печатать и выбирать соответствующий. Для больших размеров возможен зональный подогрев и это надо учитывать при комплектации платы контроля и прошивки.

• В зависимости от необходимой точности/скорости печати выбирается кинематика (сейчас в меня полетят тряпки и прочие тухлые фрукты): XYZ-кинематики с максимально легким хотэндом дают на выходе, как правило, бОльшую точность; дельты дают бОльшую скорость (кроме пожалуй H-Bot и CoreXY, тут они на равных); кинематика с подвижным столом малопригодна для печати высоких изделий с большой скоростью. (См. виды кинематик в соответствующей статье).

• Так же в зависимости от предполагаемой точности выбираются валы/рельсы линейных направляющих, ШВП (шарико-винтовой привод), приводные зубчатые ремни и пр. Вариантов к покупке много – в каждом конкретном случае нужно смотреть спецификации производителей и/или отзывы покупателей =) Еще вариант посчитать прочность исходя из заявленного материала/обработки.

• Требования к точности деталей корпуса должны быть согласованы с качеством приводных деталей-направляющих/шарниров: нет смысла покупать рельсы на болтающийся корпус из тонких профилей и хлипких уголков.

• Для принтеров с БОЛЬШОЙ рабочей зоной в комплекте с соплами большого диаметра требования по точности печати значительно снижаются. Соответственно при изготовлении принтера под печать малых деталей соплами до 0.4мм требования к точности и подбору комплектующих повышаются.

• Так же для принтеров с большой рабочей зоной, либо для принтеров под высокую скорость печати требуется отдельный подбор высокопроизводительного хотэнда (для примера от “Volkano”, хотя о нем есть противоречивые отзывы), либо его проектирование и изготовление.

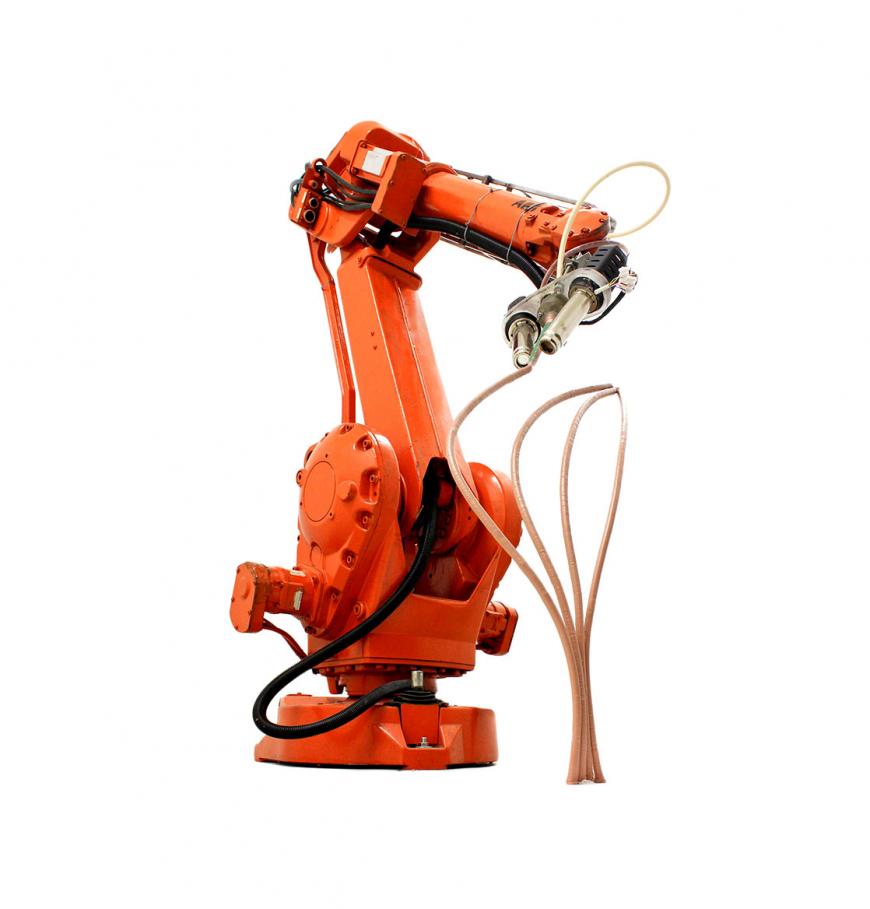

• Для принтеров с большой рабочей зоной еще есть смысл задуматься о шнековом экструдере на гранулах.

• Для печати стекло- и угленаполенными композитами потребуются минимум стальные фильеры, фильеры из закаленной стали, лучше фильеры с алмазными наконечниками. Кто-то скажет «это расходник!», но я не соглашусь: попробуйте воткнуть алмазную фильеру М6 в хотэнд под М7! ))

Благодарю прочитавших за внимание. Это была по сути вводная часть - попытка/предложение переосознать, что же мы используем =)

Буду благодарен за лайки статьи, они мне очень нужны! Так же ждите следующую часть, в ней будет ОЧЕНЬ много конструктива и смею надеяться полезного, даже для опытных в этом деле.

Еще больше интересных статей

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Создание и считывание своих меток NFC для базы данных катушек SPOOLMAN

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данный проект реализует считывание NFC меток типа NTAG2xx установле...

GCODE: Основы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

GCODE: Плюшки от ПавлушкиПосле написания предыдущей...

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...