В МАИ предложили метод исследования прочности технических конструкций по 3D-печатным моделям

Инженеры Московского авиационного института разработали усовершенствованную методику прочностного анализа элементов воздушных судов и другой сложной техники. Суть проекта в совмещении классического экспериментального метода фотоупругости, основанного на изменении оптических свойств прозрачных материалов под нагрузками, и современных технологий 3D-печати, сообщает пресс-служба вуза.

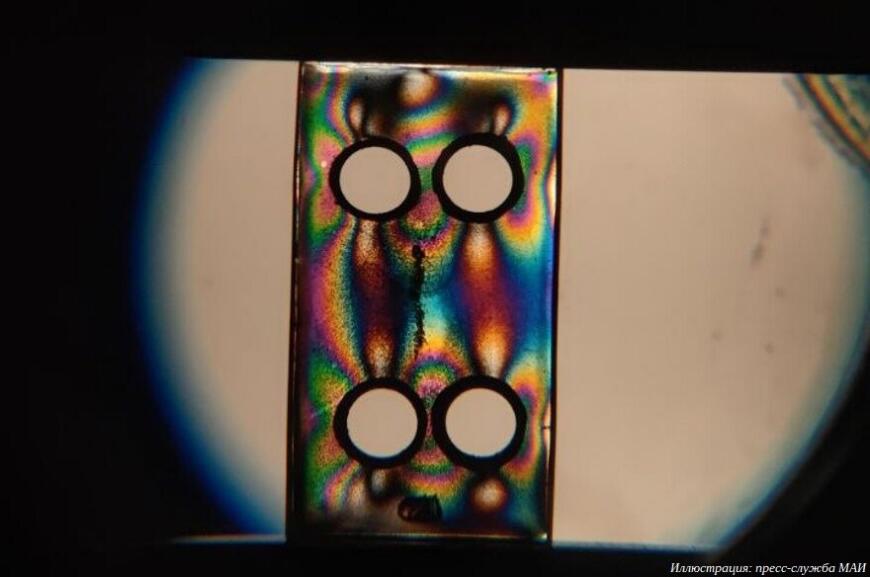

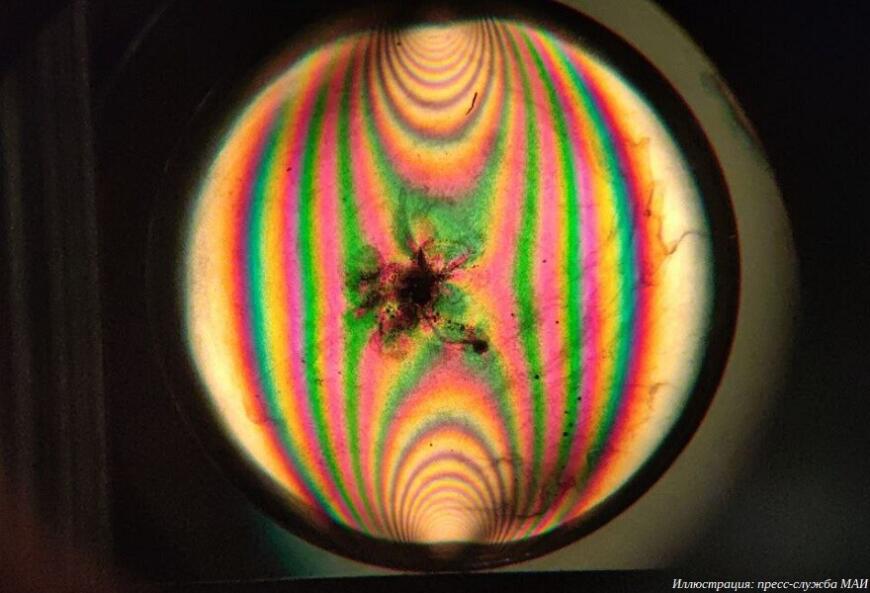

«Методика предполагает создание на 3D-принтере экспериментальных моделей — уменьшенных или увеличенных геометрически подобных копий деталей, прочность которых мы хотим проверить. В качестве материала используются прозрачные полимеры, которые при механическом воздействии меняют свои оптические свойства. Благодаря этому можно буквально увидеть, как распределяются нагрузки внутри образцов. Если просветить детали поляризованным светом, в них появляются характерные цветные полосы, отражающие картину внутренних напряжений. По схожему принципу работает тепловизор, только мы фиксируем не температуру, а механические нагрузки», — рассказал аспирант кафедры конструкция и проектирования двигателей Роман Сабитов.

Такой подход позволяет быстрее выявлять наиболее нагруженные зоны исследуемых объектов, корректировать форму и таким образом повышать прочность и устойчивость к разрушению.

Ранее для получения экспериментальных моделей применялось литье смол: материалы нагревали, разливали по емкостям сложной формы и ждали застывания, что отнимало много времени, а любая ошибка влекла переделывание с нуля. Благодаря 3D-печати подготовка модели занимает всего несколько часов. Это делает эксперименты надежнее и гибче, а также позволяет проверять геометрически сложные детали, с трудом поддающиеся исключительно численным расчетам.

С помощью такой технологии также можно проверять корректность работы новых отечественных программных комплексов для прочностного анализа.

«В условиях санкций и ухода с рынка ведущих западных компаний, предоставлявших такие решения, становится критически важным развитие российских аналогов. Наш подход позволяет проводить независимую экспериментальную проверку корректности вычислительных моделей, тем самым обеспечивая дополнительное тестирование новых российских разработок и ускоряя их внедрение в промышленность», — пояснил Роман Сабитов.

Завершение основных исследований и доводка методики намечены на 2026 год, после чего планируется получение патента и промышленное внедрение.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Студенты УГНТУ создали действующую модель завода по производству водорода

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Составы биоразлагаемых сплавов для 3D-печати имплантатов оптимизируют по новой стратегии

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Я только что заявил, что от чи...

Нет смысла пытаться решить про...

«МГТФ никаких волшебных свойст...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...