Швейцарские студенты разработали 3D-принтер для печати несколькими металлами или сплавами одновременно

Студенты Швейцарской высшей технической школы Цюриха (ETH Zürich) сконструировали ротационную лазерную аддитивную систему, печатающую мелкодисперсными металлическими порошками и способную использовать несколько материалов одновременно. В первую очередь разработчики ориентируются на экономичное аддитивное производство ракетных двигателей, в том числе биметаллических и с регенеративным охлаждением.

Разработкой аддитивной системы занимается студенческая команда под научным руководством профессора кафедры машиностроения Маркуса Бамбаха и старшего научного сотрудника Майкла Такера. Реализация проекта в нынешней форме заняла около девяти месяцев: часть комплектующих пришлось изготавливать самостоятельно за отсутствием коммерческих аналогов.

В первую очередь проект направлен на поддержку программы ARIS — швейцарской образовательной инициативы, объединяющая студентов, заинтересованных в освоении космоса. Участники программы занимаются конструированием ракет и надеются в течение ближайших лет преодолеть линию Кармана — условную границу между атмосферой и космосом на стокилометровой высоте. Одно из направлений программы — разработка собственных ракетных двигателей на жидком топливе.

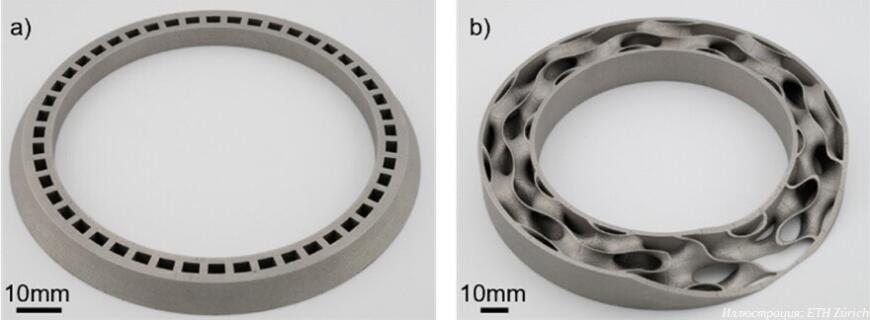

Секция сопла ракетного двигателя с интегрированными охлаждающими каналами (слева) и образец с гироидной внутренней структурой для демонстрации возможностей аддитивной системы в плане построения изделий со сложной геометрией (справа)

Современные жидкостные ракетные двигатели нередко имеют биметаллическую структуру c внешними стенками из жаропрочных никелевых сплавов и внутренними из медных, обеспечивающих повышенную теплопроводность. Аддитивные технологии добавляют возможность интеграции охлаждающих каналов. Такая схема называется регенеративным охлаждением: топливные элементы сначала прокачиваются через рубашку сопла, отбирая тепловую энергию, а затем уже поступают в камеру сгорания. Это позволяет одновременно сохранять целостность конструкции и повышать энергию рабочего тела. Схема используется давно: к примеру, регенеративное охлаждение применялось в двигателях первых ступеней лунных ракет-носителей «Сатурн-5», однако сотни трубок систем охлаждения приходилось паять вручную, что значительно повышало трудоемкость и стоимость.

Сборка подобных двигателей традиционными методами — слишком дорогое удовольствие для студенческих команд, отсюда и идея создания специализированной аддитивной системы: 3D-печать позволяет интегрировать изогнутые охлаждающие каналы малого сечения прямо в тонкие стенки камер сгорания и сопел.

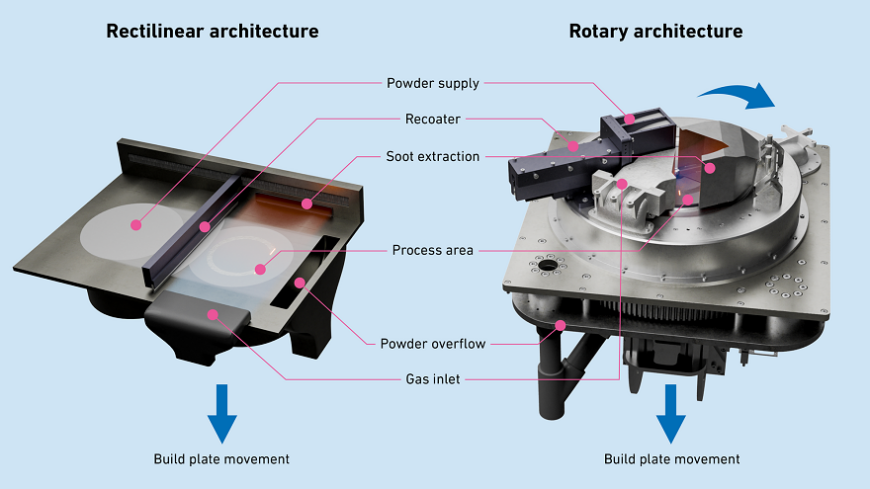

Главная особенность нового 3D-принтера — ротационная укладка и сплавление материала. В обычных 3D-принтерах по технологии лазерного синтеза на подложке порошковый материал наносится тонким слоем с помощью ракеля, а затем лазерный излучатель вырисовывает слой. Процесс повторяется снова и снова до полного построения модели. Здесь же применяется ротационная схема: за счет вращения материал наносится и обрабатывается безостановочно, за счет чего значительно повышается производительность.

Еще один интересный момент — возможность 3D-печати биметаллических изделий. Как пояснялось выше, такие структуры оптимальны с точки зрения прочности и эффективности теплоотвода, но реализовать биметаллическую печать методом селективного лазерного спекания или сплавления достаточно проблематично: напечатать можно, но остатки вряд ли получится использовать заново из-за смешивания порошков. Новая система допускает выборочное нанесение расходных материалов. Проблема смешивания не решается, но объемы отходов все же снижаются, делая процесс более экономичным.

Образец 3D-печатного статора турбины диаметром 75 мм

Система заточена под 3D-печать изделий круглого сечения, таких как ракетные двигатели, но никаких принципиальных ограничений по геометрии нет, хотя необходимо учитывать, что в центре рабочей области остается небольшая «мертвая» зона диаметром тридцать миллиметров. Так как расходные материалы могут быть подвержены окислению, в конструкцию 3D-принтера добавлена система обдува зоны плавления инертным газом и вытяжка для удаления побочных продуктов. Важность этих элементов команда осознала не сразу, что немного удивительно, но после доработки качество 3D-печати заметно выросло.

С помощью опытной системы команда уже успешно вырастила образцы диаметром до двадцати сантиметров, а теперь работает над масштабированием аппарата и поиском промышленных партнеров в надежде на коммерческое внедрение.

С докладом команды можно ознакомиться в журнале CIRP Annals.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Российские инженеры модернизировали двигатель ракеты-носителя «Ангара» с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ученые Корнеллского университета разрабатывают технологию подводной 3D-печати бетоном

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Честно говоря, даже не знаю, ч...

операторы станков на 59% - ост...

Почему же ТАКОЕ Г? Весьма функ...

прошивка REpetier 1.04плата ру...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...