Сто литров в час: американские ученые изобрели скоростной стереолитографический 3D-принтер

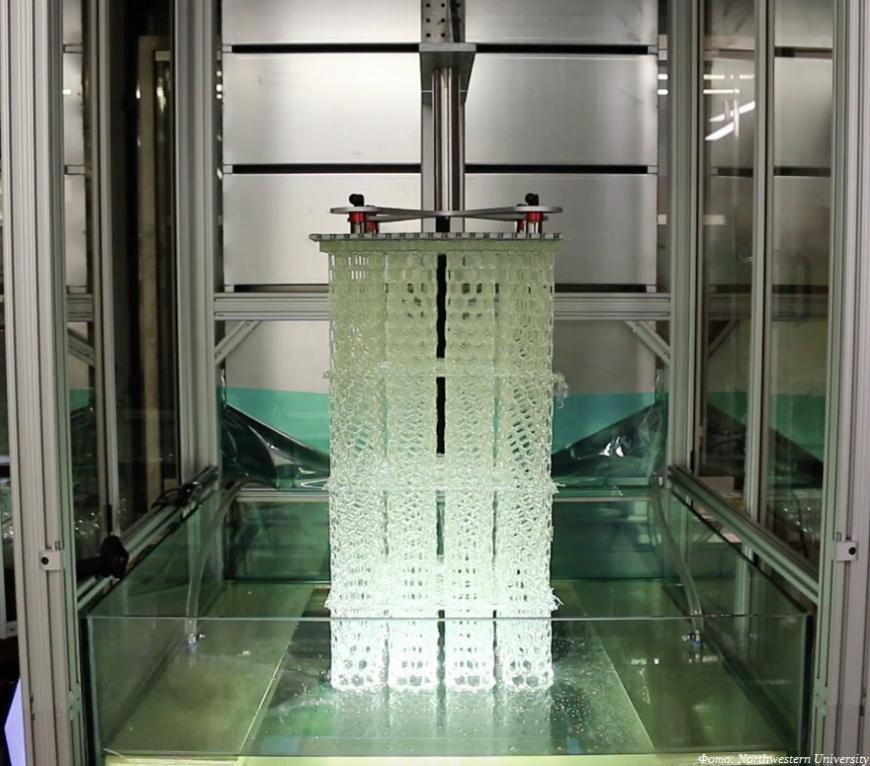

Все мы знаем, что стереолитографические принтеры печатают очень точно, но очень-очень медленно. До боли. Вот только кто-то забыл доложить от этом ученым Северо-Западного университета, чей фотополимерный 3D-принтер выращивает детали со скоростью почти полметра в час по оси Z. Рассказываем, как это у них получилось.

Есть три метода стереолитографической 3D-печати, отличающихся способами отверждения фотополимеров — это либо лазерные системы (SLA), либо использующие модули засветки в виде цифровых проекторов (DLP-SLA) или жидкокристаллических матриц со светодиодной подсветкой (LCD-SLA). У каждого из них есть свои плюсы и минусы в плане точности, производительности и стоимости, но речь пойдет о другом. А чем, собственно, ограничивается производительность?

Если отбросить лазерные системы, где слои не засвечиваются целиком, а вычерчиваются точка за точкой, то относительно низкая скорость стереолитографических систем связана с температурой и давлением. Нагревание выше рекомендуемых порогов вредит не только оборудованию, но и самому расходному материалу, то есть фотополимерным смолам. При сильных перепадах температур отвержденные изделия могут растрескаться, а если совсем перебрать, то фотополимер может даже вспыхнуть. Принято считать, что источником тепла служат светодиодные модули подсветки, но это не совсем так. Дело в том, что сама фотополимеризация — это экзотермический процесс, то есть выделяющий тепло. Другими словами, чем выше интенсивность облучения, тем выше скорость полимеризации, а это в свою очередь приводит к увеличению объема выделяемого тепла и необходимости снижения темпа печати во избежание порчи моделей или оборудования. Замкнутый круг.

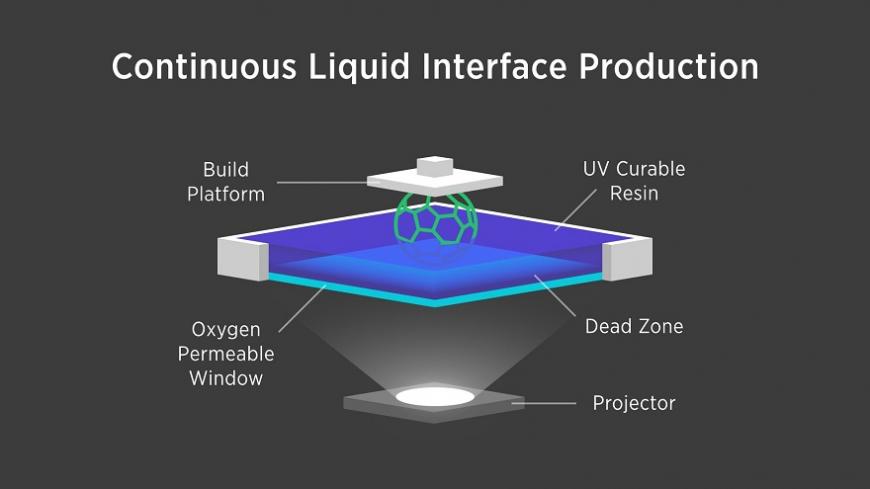

Как его разорвать? Решение напрашивается само собой — принудительное охлаждение. Но и тут есть нюанс. Предположим, что вам удастся охладить материал и нарастить скорость построения по Z. Тогда возникнет другая проблема — давление, а точнее донное притяжение. При подъеме платформы после печати очередного слоя на модель действует вакуумная сила, и чем быстрее поднимается платформа и чем больше площадь изделия, тем выше вероятность разрыва свежих, еще не окрепших слоев. Компания Carbon достаточно элегантно решила эту проблему технологией CLIP (Continuous Liquid Interface Production или «Беспрерывное производство на жидкой прослойке»). Суть проста: фотополимеры, как правило, становятся инертными под воздействием кислорода, так что если сделать дно кюветы газопроницаемым, донный слой смолы не будет отвердевать, а значит между активным слоем и дном будет достаточный зазор для снижения вакуумной силы до приемлемого уровня. Технология проверена на практике и используется в серийных, коммерчески доступных 3D-принтерах Carbon. В отдельных случаях скорость печати по Z можно увеличить на два порядка. Разогнать еще быстрее не получается, ибо как с самого начала указывал соучредитель Carbon Джозеф ДеСимон, остается проблема выделяемого тепла, решить которую инженерам Carbon так и не удалось.

Ну так а что сложного, скажете вы? Генерируем инертный слой и добавляем принудительное охлаждение. Так-то оно так, но эти два решения на первый взгляд кажутся несовместимыми. Да, можно добавить охлаждающий контур под кюветой (как, например, на 3D-принтерах Uniz Slash), но как тогда насыщать донный слой кислородом? Да и эффективность охлаждения активного фотополимера будет невысока, так как большая часть КПД будет расходоваться именно на донный, «мертвый» слой. Если же установить контур по периметру, то охлаждение будет неравномерным от краев к центру, что как минимум приведет к браку в процессе печати. А что если запихнуть охлаждающую жидкость прямо в кювету?

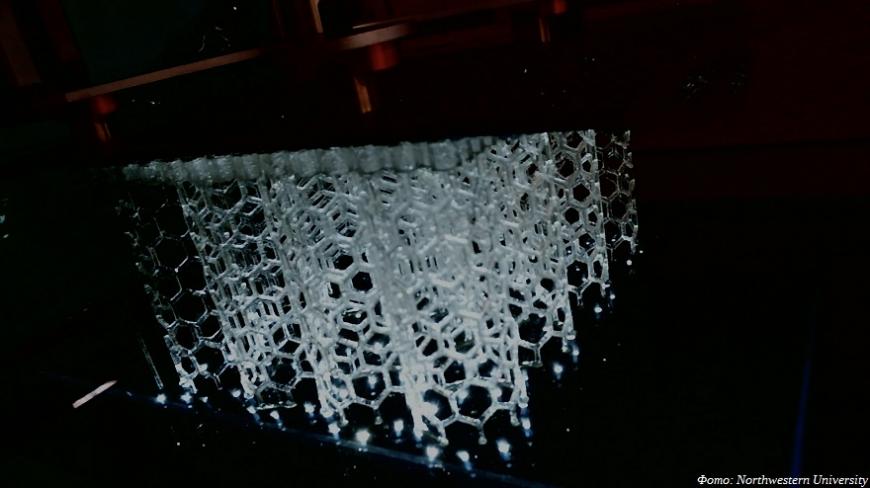

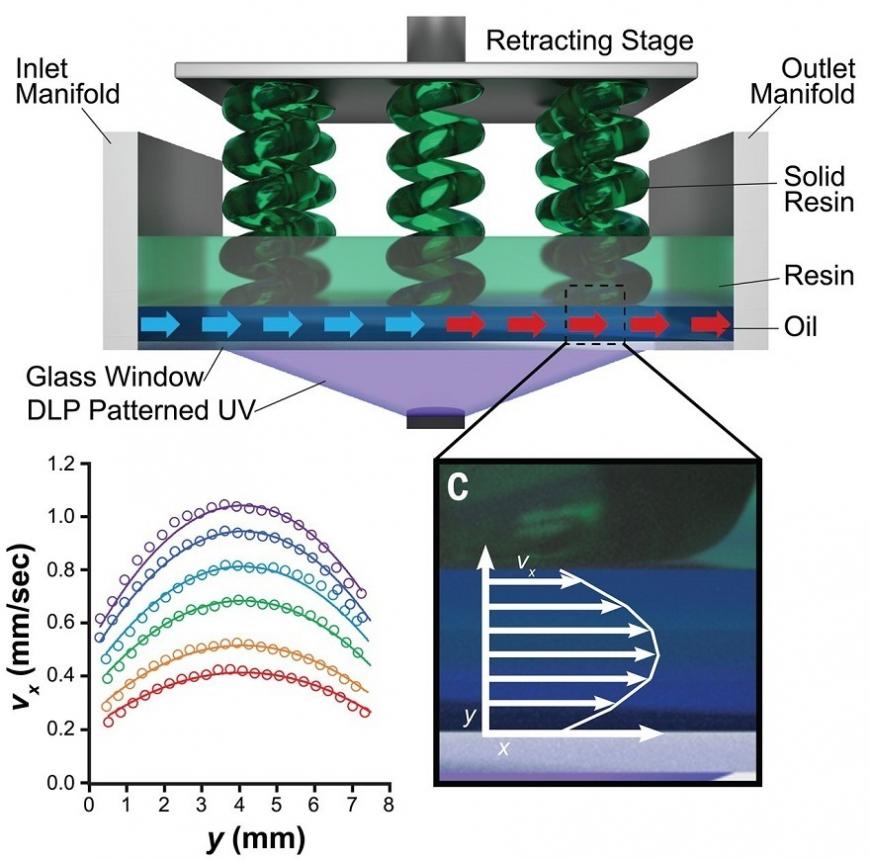

На том и остановились. Вместо насыщенного кислородом донного слоя в экспериментальном 3D-принтере используется подвижный охлаждающий слой фторированного масла с принудительной циркуляцией. В каком-то смысле тут разработчики вернулись к оригинальной концепции крестного отца 3D-печати и основателя компании 3D Systems Чарльза Халла, предлагавшего использовать этиленгликоль или тяжелую воду. По бокам кюветы расположены входные и выходные коллекторы, обеспечивающие равномерный ламинарный сдвиг охлаждающего слоя, то есть без завихрений или смешивания с фотополимером, что важно еще и в плане предотвращения оптических искажений. В итоге получаем эффективное контактное охлаждение фотополимера по всей площади, плюс необходимый зазор для быстрого и непрерывного подъема платформы с печатаемой моделью. Непрерывная печать означает повышенную изотропность, то есть вместо слойки получается более-менее аналог литого изделия, а это плюс к прочности. Ко всему прочему, циркулирующую жидкость можно фильтровать, чтобы удалять образующиеся в результате паразитной засветки микрочастицы, а это положительно влияет на качество печати, предотвращая замутнение фотополимера. Остается только вкрутить лампочки поярче и наслаждаться результатами.

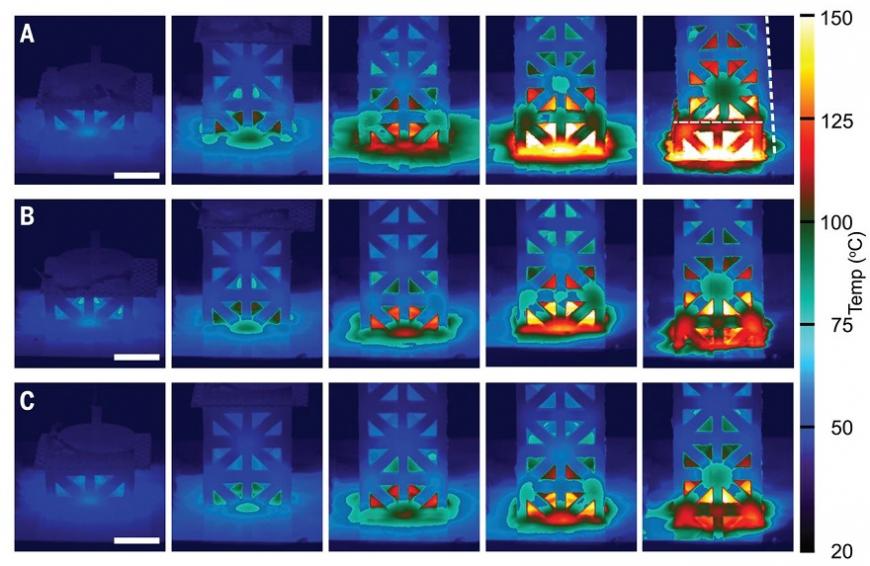

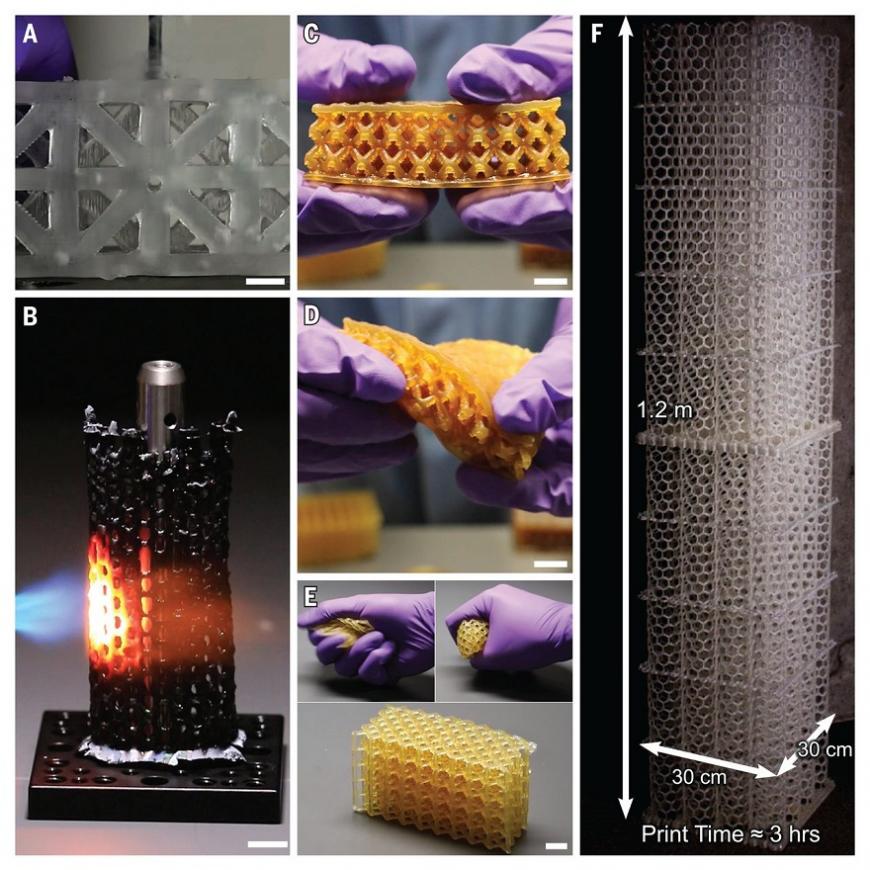

А результаты таковы: в ходе экспериментов ученым удалось добиться скорости по оси Z порядка 430 мм в час. Обратите внимание на иллюстрацию выше: здесь продемонстрированы результаты 3D-печати на неподвижном инертном слое (А), инертном слое с принудительной циркуляцией, но без активного охлаждения (B) и инертном слое с принудительной циркуляцией и активным охлаждением (С). Пунктирными линиями в верхнем ряду обозначен разлом модели из-за перегрева. Во втором случае результат намного лучше, но, как отмечают исследователи, со временем эффективность процесса понизилась из-за нагревания циркулирующего масла. А вот третий результат близок к идеальному — здесь температура на границе соприкосновения охлаждающего и активного слоя не превышала 120ºС, несмотря на бешеный темп печати. Деталь размером 380x610x760 мм из полиуретан-акрилата ученым удалось вырастить всего за один час и сорок пять минут, то есть с производительностью на уровне заветных ста литров в час. Какой именно тип засветки используется в экспериментальном 3D-принтере — не указывается, но ясно, что речь идет о проекторной или ЖК-масочной системе. Размер пикселя составляет 100 микрон, позволяя получать детализацию приемлемого качества на уровне 300 мкм.

Технология получила название HARP (High-Area Rapid Printing). Ознакомиться с докладом научной команды можно по этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Ivilol сворачивает поставки 3D-принтеров UlTi

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания F2 Innovations выпустит оборудование для автоматизированной выкладки композитов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Эээээммммм... А не проще ли бы...

Но у меня еще фишка в том, что...

необходимость - мать изобретат...

Всем доброго дня.Помогите пожа...

Всем здравствуйте. Я хочу пост...

Недавно решил печатать на 3Д п...

I am curious to know how stude...