Oerlikon помогает швейцарским студентам осваивать ракетостроение

Будущие инженеры Швейцарской высшей технической школы Цюриха (ETH Zürich) и других вузов учатся строить космическую технику на практике, конструируя спутники и ракеты, а попутно осваивая новые производственные методы — такие, как 3D-печать полимерами и металлами.

Аэрокосмический проект ARIS запущен в 2017 году группой студентов ETH Zürich и помогает будущим специалистам набирать опыт в решении прикладных задач. Ребята организованы в несколько команд, занимающихся конструированием небольших спутников в формате CubeSat, ракет-носителей, жидкостных ракетных двигателей, авионики и так далее. Ракеты пока летают невысоко: линию Кармана, то есть условную границы атмосферы и космоса, планируется пересечь в 2026 году.

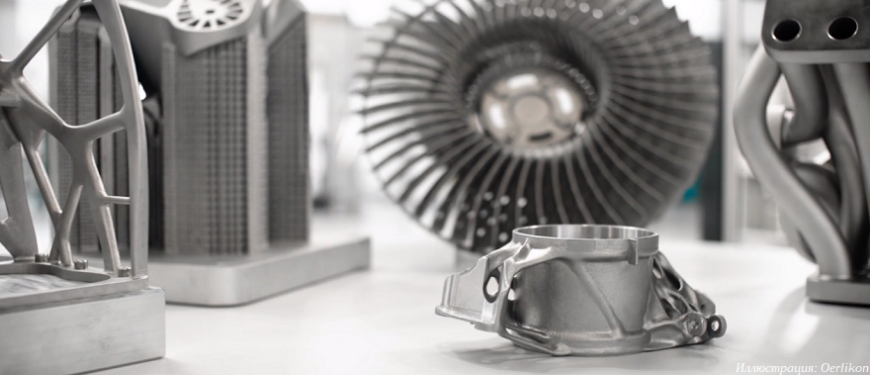

Проект пользуется поддержкой ряда промышленных партнеров, включая компанию Oerlikon, помогающую с аддитивным производством ракетных деталей. На последних студенческих соревнованиях по ракетостроению Spaceport America Cup команда запустила пятиметровую метеорологическую ракету, оснащенную различными металлическими и полимерными 3D-печатными компонентами. Например, сопло изготовлено из никелевого сплава MetcoAdd 718C, форсунки и носовой обтекатель — из алюминиевого сплава AISi10Mg, люк и крепления к стартовому столу — из полиамида-12.

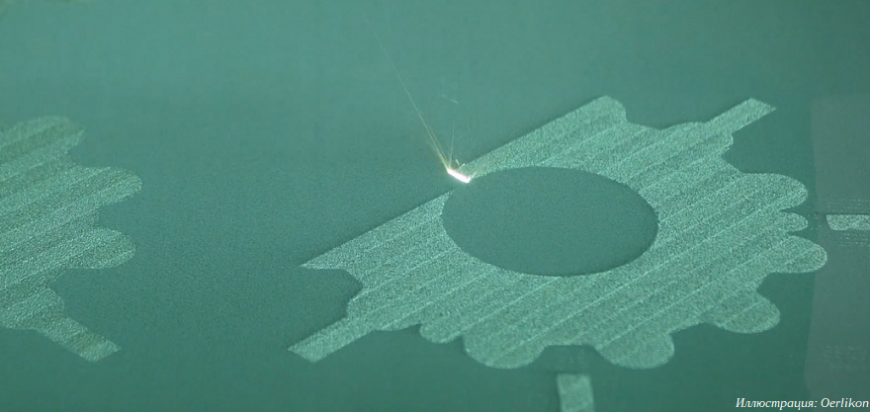

Применение аддитивных технологий интересно в плане снижения массы. Например, использование технологии селективного лазерного сплавления металлопорошковых композиций (SLM) позволило сэкономить около 1,2 кг на системе впрыска окислителя, а заодно значительно упростило сборку. Цифра может показаться скромной, но стоит помнить, что полезная нагрузка небольшой ракеты составляет всего около четырех килограмм, забрасываемых на высоту до десяти километров.

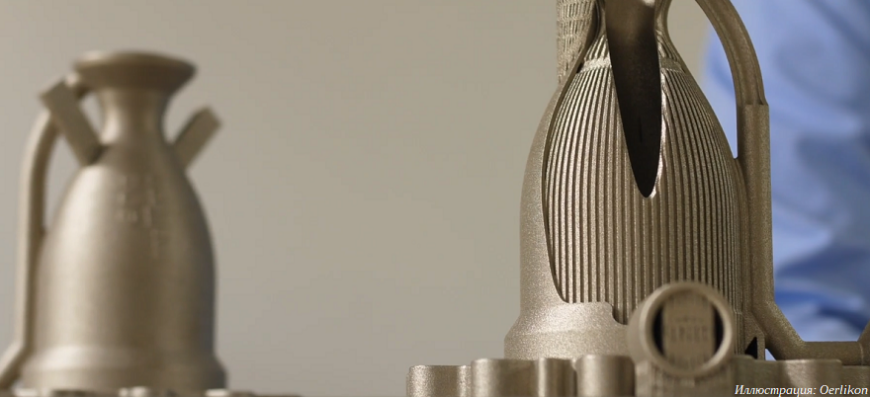

3D-печатное сопло полагается на регенеративное охлаждение, когда горючее проходит через рубашку двигателя перед подачей в камеру сгорания, тем самым помогая справляться с нагреванием и обеспечивая возможность более длительных рабочих циклов — в этом случае продолжительностью до двадцати секунд. Сопло выполнено из жаропрочного никелевого сплава, в конструкцию интегрированы сорок охлаждающих каналов диаметром около одного миллиметра. После прохождения «талии» сорок каналов разветвляются на восемьдесят еще меньшего диаметра с целью более плотного покрытия и эффективного теплоотвода.

Изготовить такую монолитную деталь традиционными методами практически невозможно. Применение технологий 3D-печати упростило производство и позволило создать сложную, но максимально эффективную конструкцию, а заодно опять-таки вылилось в значительную экономию массы: предыдущий вариант, выполненный традиционными методами, весил 11,1 кг, а масса 3D-печатного аналога не превышает 1,6 кг.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Подмосковные врачи провели операцию по восстановлению черепа с применением 3D-технологий

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В Росатоме внедрена технология 3D-печати элементов судовых ядерных реакторов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

соглашусь с тем что на стоимос...

Так ты кубик то нагрей до 240....

Все эти калькуляторы, уж прост...

Приобрел себе недавно принтер...

Всём доброго времени суток!&nb...

можно ли принтер ender 3 v3 ke...

вообщем. у меня принтер...