Норвежские инженеры смастерили 3D-принтер для печати PEEK из бюджетного дрыгостола

Как переделать «прушу» в 3D-принтер для печати металлами мы уже видели. Теперь посмотрим, как можно переделать бюджетный «дрыгостол» в систему для 3D-печати тугоплавкими конструкционными термопластами.

Что нам нужно для стабильной 3D-печати филаментами из тугоплавких полимеров вроде полиэфирэфиркетона (PEEK)? Как минимум две вещи: достаточно горячий хотэнд и термостатированная камера. Уловка в том, что пластик нужно не только расплавить для укладки, но и держать в тепле до окончания 3D-печати, а затем постепенно охлаждать, чтобы он нормально кристаллизовался. Сделать же это нужно так, чтобы не перегрелась электроника и моторы, да и холодная часть хотэнда охлаждалась должным образом, иначе в нем образуется пробка.

Как все это провернуть на «пруше»? Очевидный выход — засунуть 3D-принтер в термокамеру с активной регулировкой фоновой температуры. Раз внутри будет горячий воздух, эффективность воздушных радиаторов будет околонулевой, так что дополнительно необходимо вынести электронику наружу, подвести жидкостное охлаждение к моторам и термобарьеру, а заодно заменить все полимерные детали.

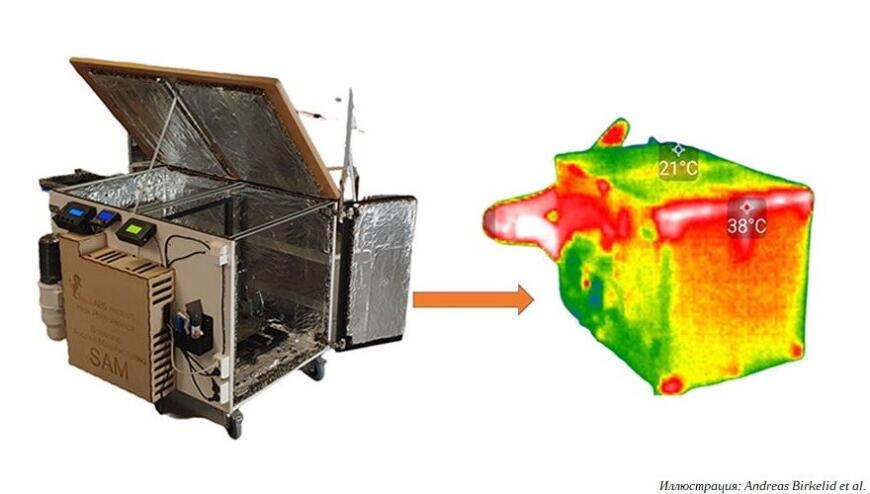

На иллюстрациях показан именно такой вариант, построенный ребятами из норвежского Университета науки и технологий в Тронхейме. Хотэнд разгоняется до 500°С, камера прогревается до 135°С, а столик с силиконовой грелкой — до 200°С, повышая адгезию и заодно помогая поддерживать фоновую температуру. Самое забавное то, что это чудо инженерной мысли обошлось конструкторам примерно в $1 700. С одной стороны, для 3D-принтера, способного печатать тугоплавкими полимерами, это вполне скромно, а с другой — стоковый 3D-принтер Creality CR-10 стоит всего около трехсот долларов, так что остальные деньги ушли на апгрейд.

Нужно отдать ребятам должное: они постарались и не только смастерили камеру и систему жидкостного охлаждения, но еще и добавили подогреваемый сухой отсек для филаментов, а заодно основательно переделали сам 3D-принтер,

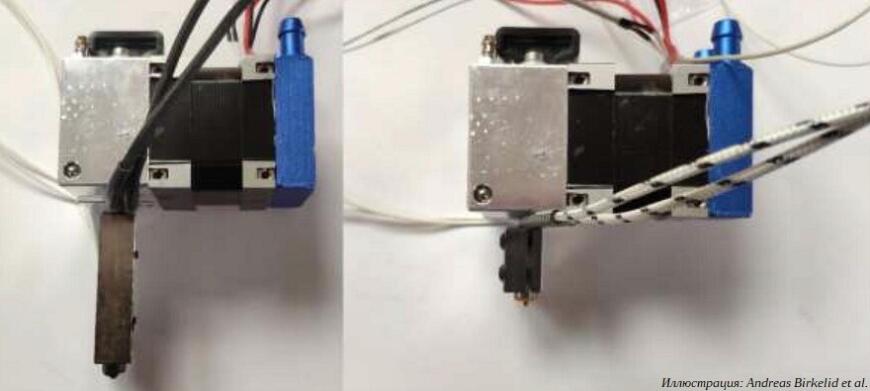

Аппарат выпотрошили, оставив только раму, затем приводы оснастили новыми радиаторами, проводку заменили, вместо стандартного экструдера с боуденовской подачей филамента установили директ-экструдер с жидкостным охлаждением — Matrix от Trianglelab, принимающий хотэнды Volcano или SuperVolcano.

Ролики и ремни тоже пришлось менять, так как полиформальдегид (POM) плавится при температурах свыше 180°С, да и стандартные ремни будут растягиваться. В итоге вместо пластиковых роликов установили катки из нержавеющей стали, ремни заменили на высокотемпературные аналоги, а все пластиковые крепления — на алюминиевые. Столик оснастили грелкой на 220 В, термокамеру смастерили из двух шкафчиков, купленных в IKEA и обшитых изнутри теплоизоляцией.

Работает такая конструкция вполне неплохо, хоть и медленно. Эталонный катер «Бенчи» на иллюстрации ниже напечатан полиэфирэфиркетоном с углеволоконным наполнителем (CF-PEEK) при температуре хотэнда в 400°С и с подогревом камеры и столика до 90°С и 150°С соответственно. Образец выполнен в масштабе 1:1 с оригинальной моделью, с 20-процентным наполнением и на скорости 5 мм/с.

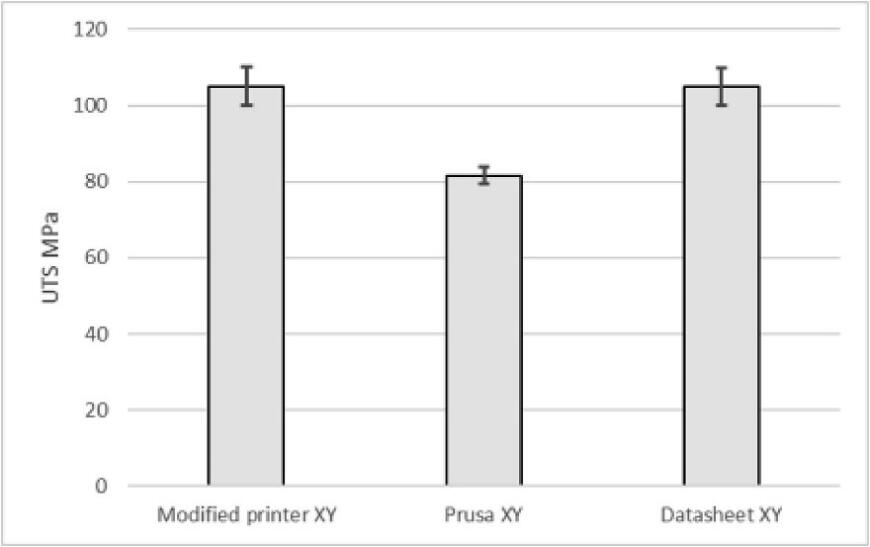

Для пущей наглядности систему испытали против 3D-принтера Original Prusa i3 MK3S в почти оригинальной конфигурации, только с соплом из закаленной стали и накрытого акриловым колпаком для стабилизации температуры. Материалом здесь послужил менее тугоплавкий угленаполненный полиамидный композит PA6-CF от Polymaker, так как с PEEK «оригинальная пруша» просто не справилась бы.

На Original Prusa i3 MK3S печатали при температуре чуть выше комнатной (28°С), а камеру самодельного аппарата разогрели до 75°С. Температуру хотэнда и столика выставили на одном уровне — 300°С и 120°С. Для «пруши» филамент предварительно просушили, самодельный 3D-принтер использовал собственный подогреваемый отсек. Результат: прочность образцов из самодельного 3D-принтера оказалась выше на 22% вдоль слоев и на 25% поперек.

Доклад команды оформлен в виде руководства по самостоятельной сборке, так что если вы готовы повторить эксперимент, пошаговые инструкции доступны по этой ссылке.

Disclaimer: да, мы знаем, что иллюстрации ужасного качества. Видимо, все деньги потрачены на апгрейд 3D-принтера, а фотографировали на тапок. Извините.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

3D-печатный квадрокоптер установил рекорд скорости среди микродронов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Корабелка представит установку прямого лазерного выращивания «ИЛИСТ-XL» на выставке «Металлообработка-2025»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Эрозия, однако. Злобное, везде...

Отлично сделано. Тоже делал оп...

зайдите на яндекс карты по тег...

Всем здравствуйте! После нагре...

Ребятушки оцените тестовую печ...

Товарищи! Всех приветствую. Пр...

Всем привет!Столкнулся с интер...