Скручиватель проводов на 3D-принтере

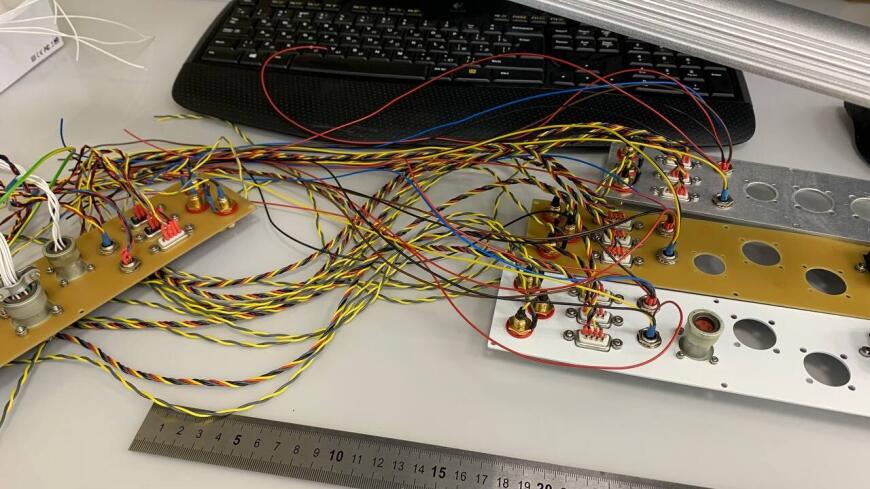

Продолжаю тему работы с проводами. В прошлой статье я показывал перемотчик для всякого длинного и тонкого. В этот раз руки дошли до свивальника. Его первый прототип был сделан ещё года полтора назад, успешно испытан в "боевых" условиях и периодически, по необходимости, доставался из тумбочки. На видео ниже видно сколько иногда приходится скручивать проводов людям которые с ними работают.

Продолжаю тему работы с проводами. В прошлой статье я показывал перемотчик для всякого длинного и тонкого. В этот раз руки дошли до свивальника. Его первый прототип был сделан ещё года полтора назад, успешно испытан в "боевых" условиях и периодически, по необходимости, доставался из тумбочки. На видео ниже видно сколько иногда приходится скручивать проводов людям которые с ними работают.

Да-да в видео всем знакомая "витуха" но смысл я передал.

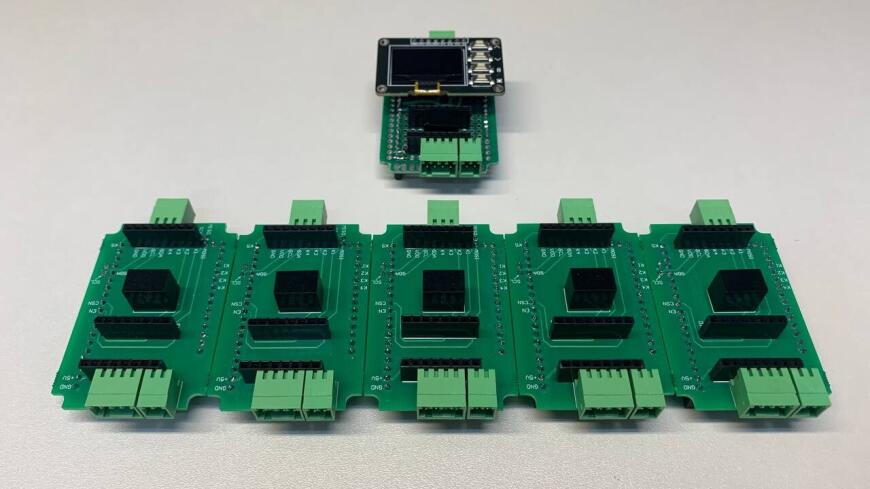

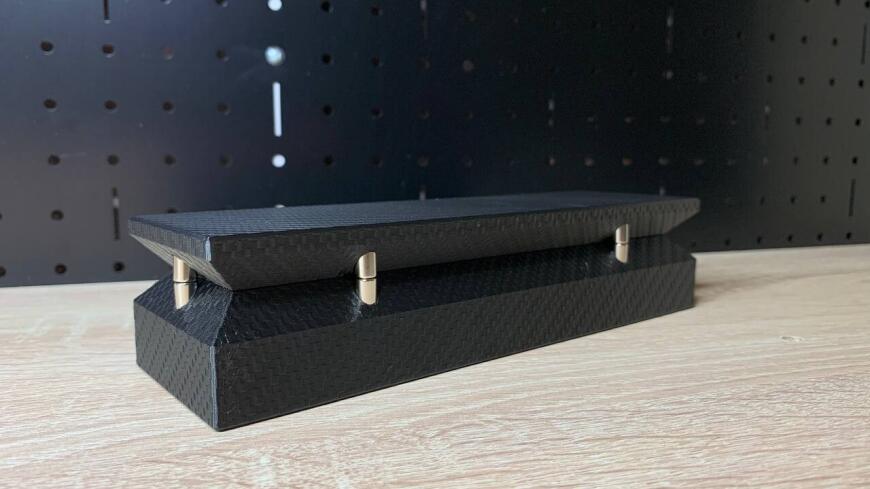

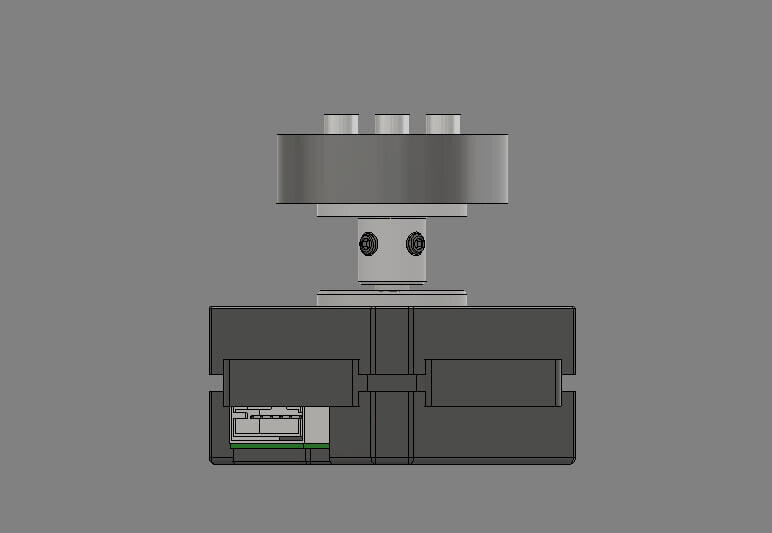

Изначально шаговый мотор я зажимал просто в настольные тиски. Это конешно же не удобно. Нужно постоянно собирать\разбирать конструкцию, подключать провода и всё такое. По этому решил делать девайс с собственным контроллером, прошивкой, корпусом и всем остальным. В первой версии площадка для зажима была сделана из металла(токарка, электроэрозия, нарезание резьбы). Такое смогут повторить не только лишь все. Сейчас разработал всё, что можно под печать, всё, что нельзя - покупается в онлайн-магазинах.

Изначально шаговый мотор я зажимал просто в настольные тиски. Это конешно же не удобно. Нужно постоянно собирать\разбирать конструкцию, подключать провода и всё такое. По этому решил делать девайс с собственным контроллером, прошивкой, корпусом и всем остальным. В первой версии площадка для зажима была сделана из металла(токарка, электроэрозия, нарезание резьбы). Такое смогут повторить не только лишь все. Сейчас разработал всё, что можно под печать, всё, что нельзя - покупается в онлайн-магазинах.

Вот так оно вписывается в концепцию рабочего стола.

Демонстрация работы(ещё без своего контроллера)

Как это работает:

На полу ставится педаль по нажатию которой включается вращение в нужную сторону и при отпускании выключается. Сам прижим выполнен из ТПУ D60. Изоляцию не повреждает, предохраняет от повреждения места пайки или обжима контактов разъёма если он уже собран. То есть зажимаемся за сами провода после разъёма, свободные концы держим ручками.

Кто-то может вспомнить шуруповёрт но шуруповёрт так не может. Тут дело не только в ускорении процесса. В шуруповёрте повреждается изоляция провода. Если у вас один конец шлейфа запаян то за разъём вы шуруповёртом уже не возьмётесь а за свободный конец тоже крутить нельзя так как провода у вас нарезаны в размер и вы их испортите. И к тому же один из концов должен быть свободен, что бы при скручивании каждый отдельный провод мог свободно вращаться вокруг своей оси. Тогда у вас не будет всяких барашков на проводах.

И вторая задача для прибора - тестировать шаговые моторы перед, во время и после сборки роботов или другого оборудования где они используются.

Дальше ссылки на видео и фото:

Бонус.

Иногда приходиться печатать мелкие детали на фотополемере и их очень неудобно мыть в большой мойке. Сделал себе за вечерок микро магнитную мешалку. Магниты у меня оставались от шкатулки которую тоже делал из спортивного интереса, посмотреть как оно будет выглядеть с рельефом и как будет работать крышка на магнитах. Помыл деталь, выкинул стакан и ничего не нужно отмывать от остатков смолы.

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Коробочка для мультиметра

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Купил такую штуку. Теперь одно...

Ремни осей X/Y ослаблены Нет к...

По мне так цифры очень маленьк...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...

Expert finance assignment writ...