Моя борьба с вертикальными полосами. Гладкие, зубчатые ролики или что-то ещё?

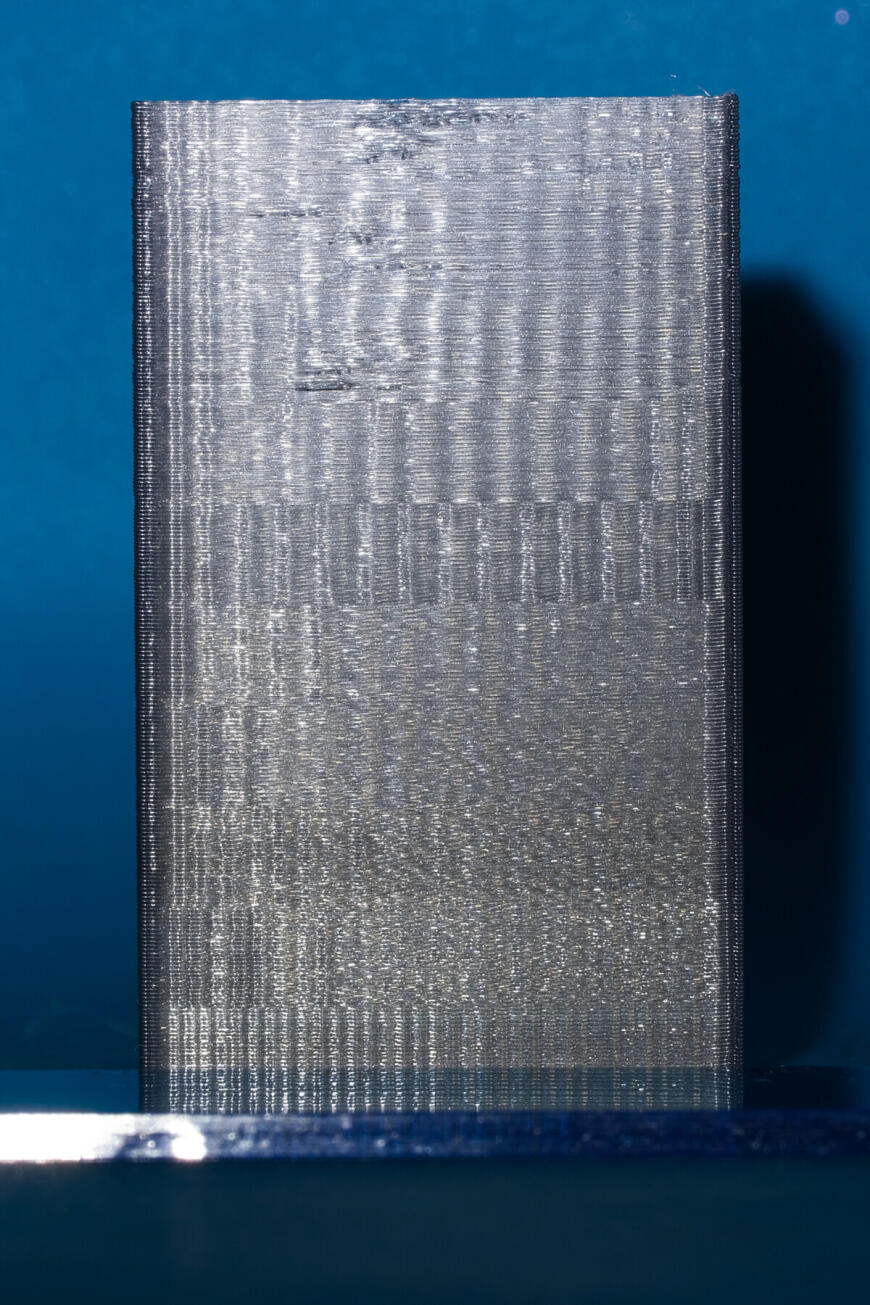

С самого начала печати замечал эти полосы и почитывал интернет на тему кто как с этим борется.

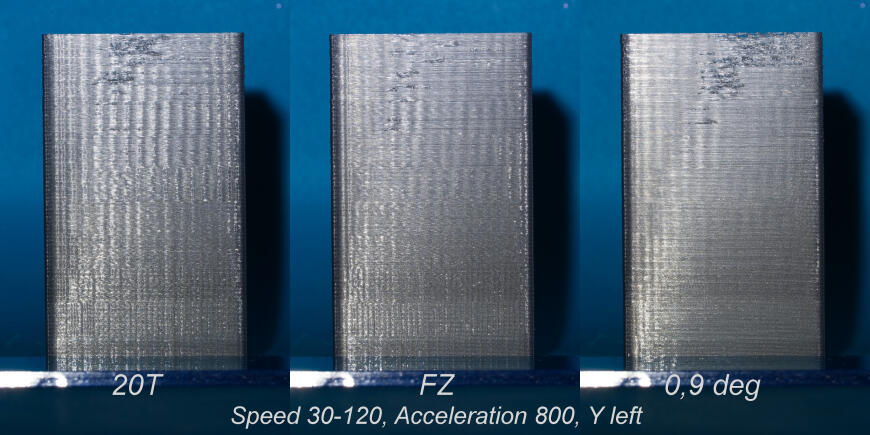

Тут надо отметить что полос этих два типа. Одни пошире – с частотой ремня, при возникновении резонансных полос – частоты примерно совпадают. Другие более мелкие. Их не так заметно, но на больших вертикальных плоскостях под определенными углами их бывает видно очень хорошо. Возможно это одно и то же, но на разных скоростях проявляется по-разному. В детали не вдавался. На картинке скорость меняется от 30мм/с снизу до 120мм/с сверху.

Один из вариантов решения был – заменить гладкие ролики на зубчатые. За это решение топят аргументами «гладкое по гладкому, зубцы – по зубчатому». Но мы то были в армии, там чётко усвоили правило «Круглое нести, квадратное – катить». Поэтому надо всё проверить самостоятельно.

Один из вариантов решения был – заменить гладкие ролики на зубчатые. За это решение топят аргументами «гладкое по гладкому, зубцы – по зубчатому». Но мы то были в армии, там чётко усвоили правило «Круглое нести, квадратное – катить». Поэтому надо всё проверить самостоятельно.

В итоге были куплены «правильные» ролики 20Tот Powge. Чтобы совсем отбить все возможные проблемы, там же взяты и шкивы, т.к. «иначе правильного эффекта не будет». Там же взял ремешок LL, чтоб уж совсем всё было от одного производителя. К тому же и ремень типа с уменьшенной вибрацией. Ну и чтобы убить все аргументы наповал, для установки роликов были взяты ступенчатые винты с внешним диаметром 4мм.

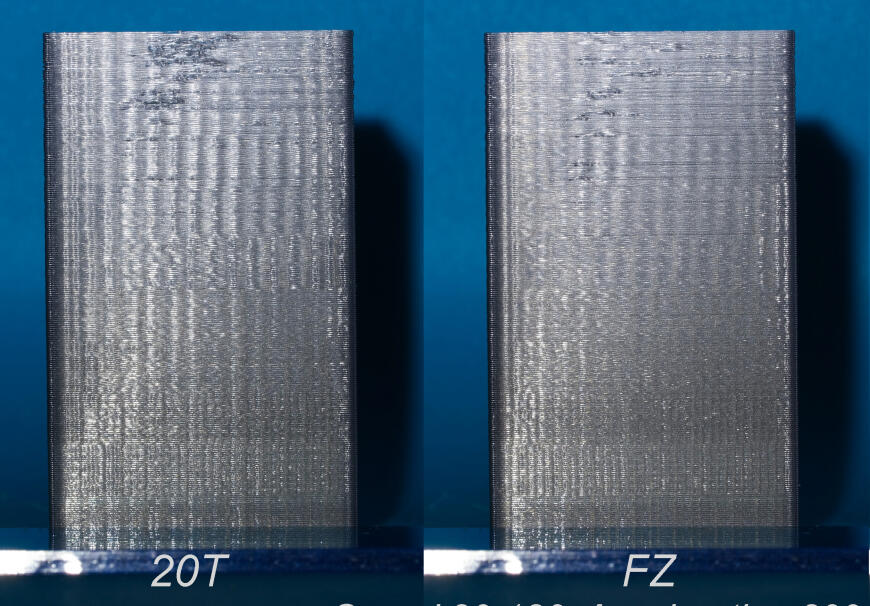

И что в итоге получилось:

Слева - зубчатые, справа - гладкие.

Слева - зубчатые, справа - гладкие.

С грустью отметил, что с зубчатыми роликами всё стало только хуже. Подумал, что может новый ремень виноват. Вернул гладкие ролики. И с новым LL ремнём картинка ничем не отличалась от того, что было со старым ремнём.

Как это интерпретировать, не знаю. Возможно тут есть разница в том, что в качестве гладких роликов используются фланцевые подшипники. Возможно, если сравнивать гладкие 20Т с зубчатыми 20T, всё будет действительно в пользу зубчатых. Но пока для меня остался факт, подтверждённый экспериментом – гладкие фланцевые подшипники дают лучший результат, чем зубчатые ролики.

Вторая часть (Марлизонского балета)

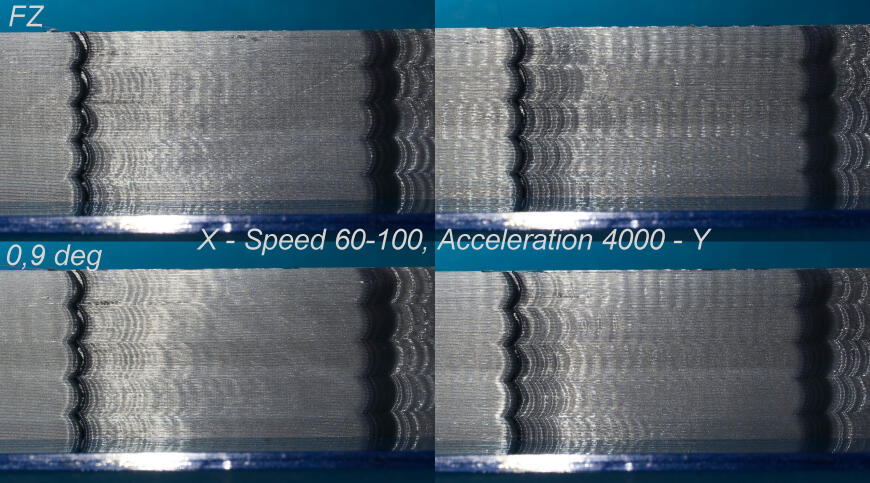

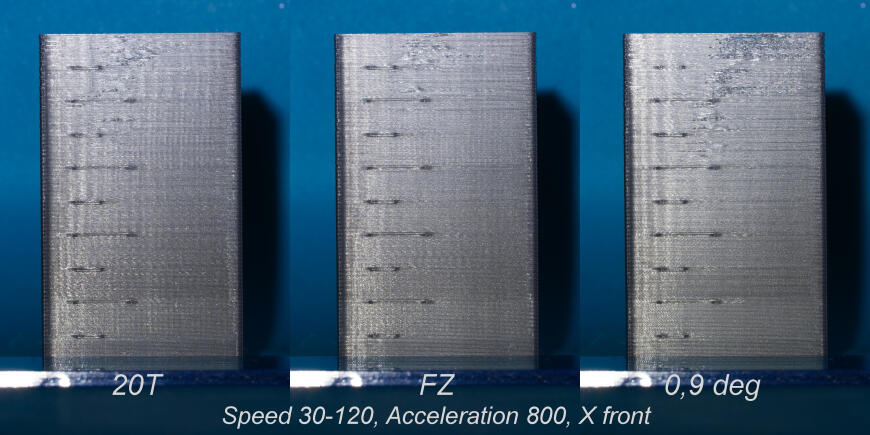

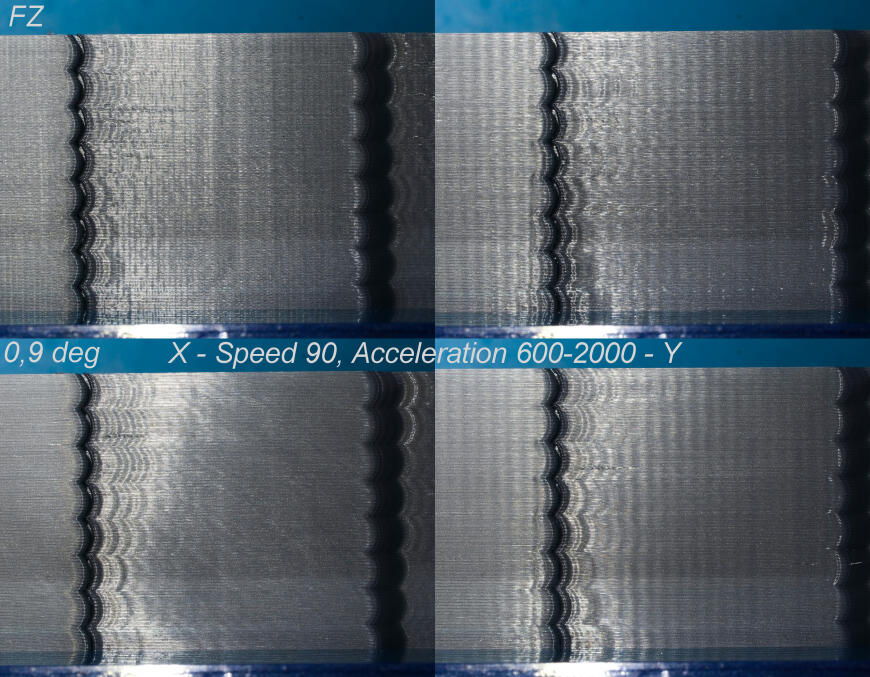

Всё это было интересно и познавательно, но у меня был готов ещё один апгрейд на эту тему, а именно – замена моторов на 0,9 градусные. Причём моторы приехали раньше, но я решил сначала закончить тему роликов-ремней, чтобы всё это было более наглядно. Собственно смотрим, что получилось в итоге:

Все картинки подписаны, смотрим и делаем выводы.

Все картинки подписаны, смотрим и делаем выводы.

Тут только надо добавить, что для того чтобы было лучше видно был взят серый PET-G с блеском, подобран свет и усилен контраст в Фотошопе.

В реале можно сказать, что на новых моторах практически идеальная поверхность. Мелкие полосы исчезли совсем. Точнее сказать они просто стали ещё меньше, и заметить их намного труднее. Крупные полосы уменьшились в количестве, а где остались - стали более гладкими.

В плюсах, что замена моторов достаточно простая операция, если есть установка шагов и тока через EEPROM, то даже перепрошивки не требуется. Даже замена роликов на зубчатые потребовала существенно больше действий и усилий.

К относительным минусам можно отнести то, что эхо стало более четким. Видимо не гасится интерференцией с мелкими волнами. Но тут ещё как посмотреть, может в результате не потребуются сложные шейперы для устранения всех вибраций.

Но это уже следующий этап. А пока в очереди уже стоит ряд других апгрейдов.

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

3D принтер появился для помощи...

А как этот ленин вообще у поку...

Фото в отзыве по факту брак, у...

прошивка REpetier 1.04плата ру...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...