Экструдер MK8

Доработал экструдер, самый обычный, металлический MK8. Давно, просто сейчас время настало предоставить этот опыт публике. Временем провереное решение.

А я должен сказать, что это мой самый любимый экструдер. Даже знаменитый двухшестерёнковый и редукторный "бульдозер" BondTech BMG от фирмы треугольников производит меньшее впечатление - стоимость высокая, а качество печати ничем не лучше, и есть свои особенности.

Сначала о доработках, потом цифры.

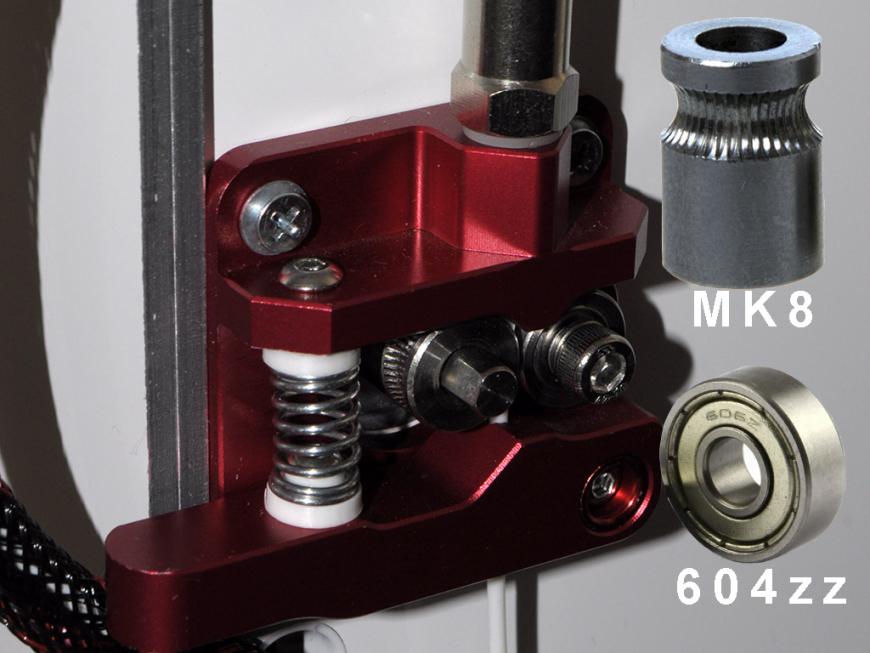

Скомпоновал для простоты восприятия картинку

Меняется штатная латунная шестерня подачи на стальную шестерню MK8 с канавкой, ну а прижимной подшипник, наоборот, нужен прямой.

Пружина! Родная, в комплекте слишком мощная. Сила прижима такова, что гнёт вал двигателя. - Попробуйте понажимайте на рычаг, наблюдая за валом.

Это создаёт проблемы двигателю: повышенная сила трения в подшипниках - теряем силу подачи, и ресурс двигателя.

Поэтому я поставил ослабленную пружину. Штатные пружины от стола принтера Ender3 прекрасно подошли. Ну и напечатал простенькие втулочки-проставки, чтоб пружинка ровно становилась и немножко усилить давление.

Другое решение - сточить комплектную пружину, так чтобы уменьшить её внешний диаметр. Стачивать можно смело, там довольно много нужно снимать.

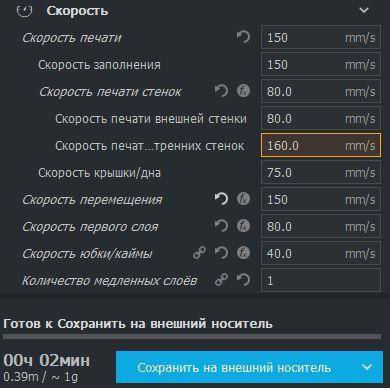

Теперь цифры.

Двигатель на экструдере у меня обычный Nema17 толщиной 38мм, на драйвере TMC2209 установлен ток 700мА режим работы драйвера - SpreadCycle.

Боуден, от шестерёнки до сопла 48см. Сопло диаметром 0.6мм.

Заправлен АБС пластик, температура хотэнда 235 градусов (уверен, довольно близко к истинной).

Нагревательный кубик - латунный, это важно, описание https://3dtoday.ru/blogs/mcpaul/malogabaritnyy-latunnyy-nagrevatelnyy-blok-otrezayu-lishnee

Цель: узнать предельную скорость подачи

Подавать буду по 5см прутка, с каждым разом повышая скорость до тех пор, пока шестерёнка экструдера не начнёт грызть пруток, либо мотор станет пропускать шаги.

На скорости подачи в 600 мм\мин началось грызение прутка, это слышно довольно чётко, словно мышы грызут, смачно так. Двигатель так и не стукнул.

Из сопла расплав выдаётся комкообразный, колбаска неоднородная. - Пластик не успевает плавиться как следует!

Снижаю скорость подачи, чтобы выдавливалась качественная, ровная колбаска. Это значение составило 500 мм\мин. Что равно 18 кубическим миллиметрам в секунду.

Цифры внушительные, но мало о чём говорят. Надо их трансформировать в понятные - предельную скорость печати соплом 0.6мм, шириной экструзии 0.6мм и высотой слоя 0.2мм.

=18 / (0.6 x 0.2) = 150мм\сек

Настраиваю печать тестовой модельки в Curа с дном в 1 слой и без крышки с параметрами скорости:

Видео печати можно смотреть здесь: https://cloud.mail.ru/public/FVaB/2NGYouMD6

Видео печати можно смотреть здесь: https://cloud.mail.ru/public/FVaB/2NGYouMD6

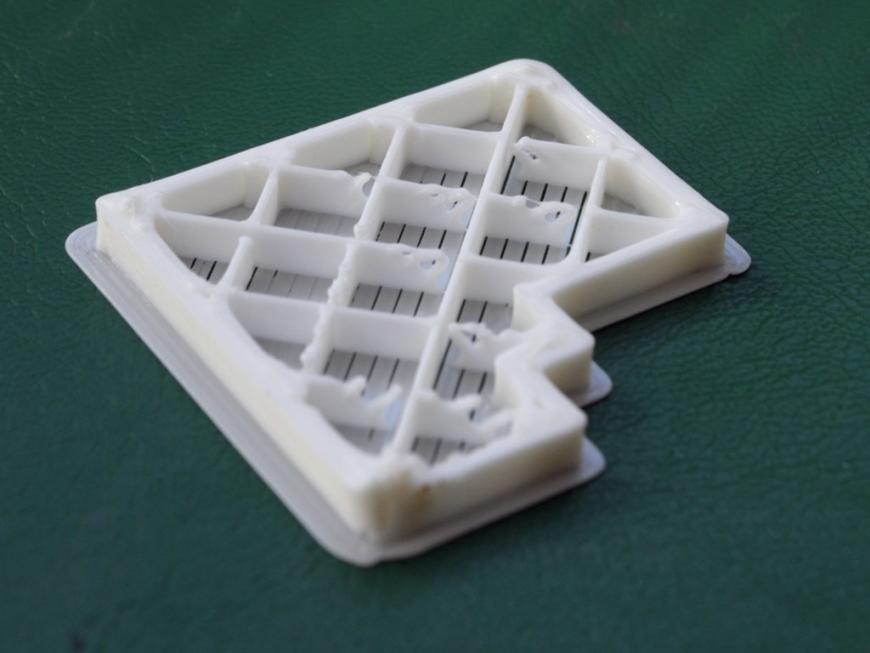

И получаю вот:

Ну понятно, на лицо недоэскструзия %20, потому что калибровал шаги эуструдера на скорости подачи в 5 раз меньше. Но эта зависимость требует исследования, в следующих выпусках.

Еще больше интересных статей

Про долгострой...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

FlyingBear p905 директ (титан, Хотенд для Kingroon kp3 аналог e3d v6.)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Сударыня, Вы не совсем верно в...

Вот это кто писал? :Рядом с ка...

ble и wifi - всегда зло, и чем...

Здравствуйте. На внешней повер...

Доброго дня ! Прошу помочь раз...

Добрый день, столкнулся с тако...

ПОСЛЕ ЗАМЕНЫ ХОТЭНДА В СБОРЕ,...