Революция в печати FLEX, TPU, Rubber

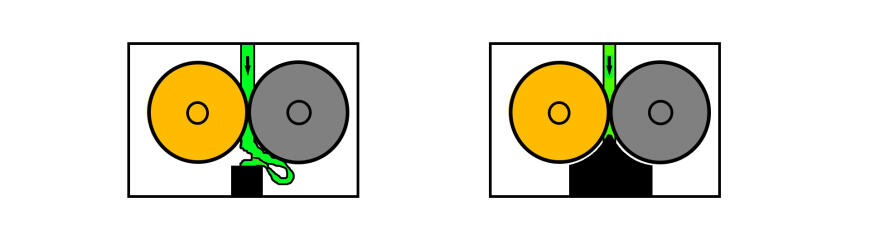

Если поискать в сети пути решения проблемы, то найдем довольно стандартный способ, подпилить трубку под шестерню и пропихнули поглубже. Грубо говоря, уменьшили зазор, где возможно зажевывание прутка.

Эврика... получилось, но то и дело попытка за попыткой оканчивается неудачей... Ещё немного теории и снижаем скорость печати и только тогда удается распечатать те самые ножки. (сколько было потрачено сил и нервов уже молчу)

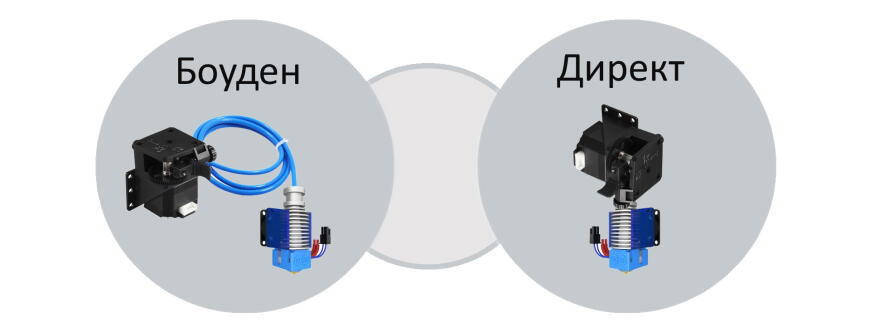

Таким образом, есть два пути решения этой проблемы перейти на директ или допилить существующий тип подачи. Экструдеры типа Bowden устанавливаются на раме 3D- принтера. Он проталкивает и протягивает нить через длинную трубку из PTFE непосредственно к хотэнду. Такие экструдеры более компактные и занимают меньше места, чем экструдеры прямой подачи. Преимуществом подачи типа директ с является совместимость с широким спектром материалов для 3D- печати.

Недостатком подачи через направляющую трубку является возникающее во время печати напряжение, не позволяющее использовать гибкие (мягкие) материалы. Дополнительная масса при установке экструдера на печатающую головку, добавляет ограничения скорости, вызывая большее колебание и потерю точности по осям X и Y. Для конструкции типа “директ” основной проблемой является большой вес и ограниченное рабочее пространство.

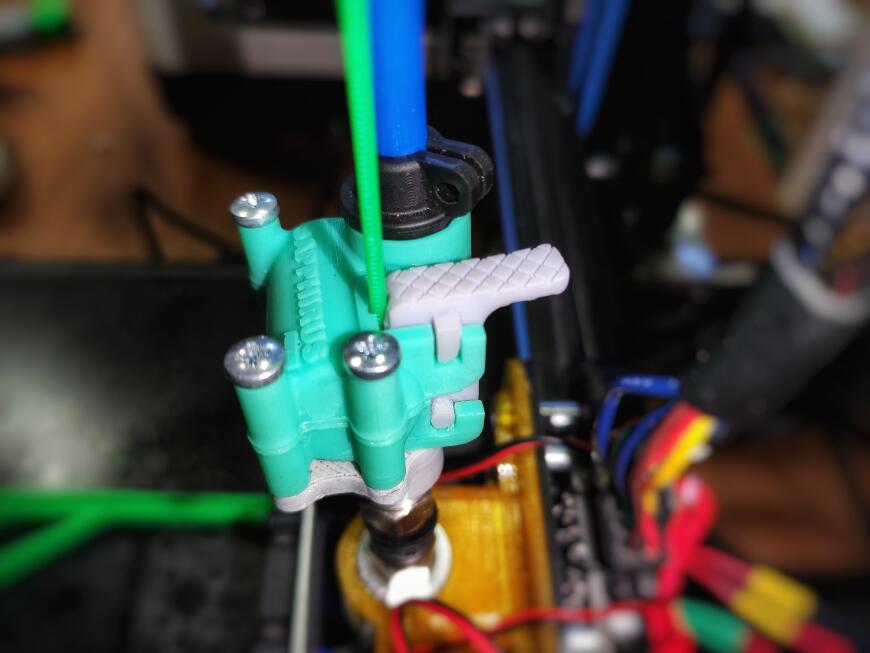

Совместно с компанией Sapphirus мы решили этот кейс, используя возможности фотополимерных технологий. Я разработал множество версий пока не достиг золотой середины, которая показала наилучшие результаты.

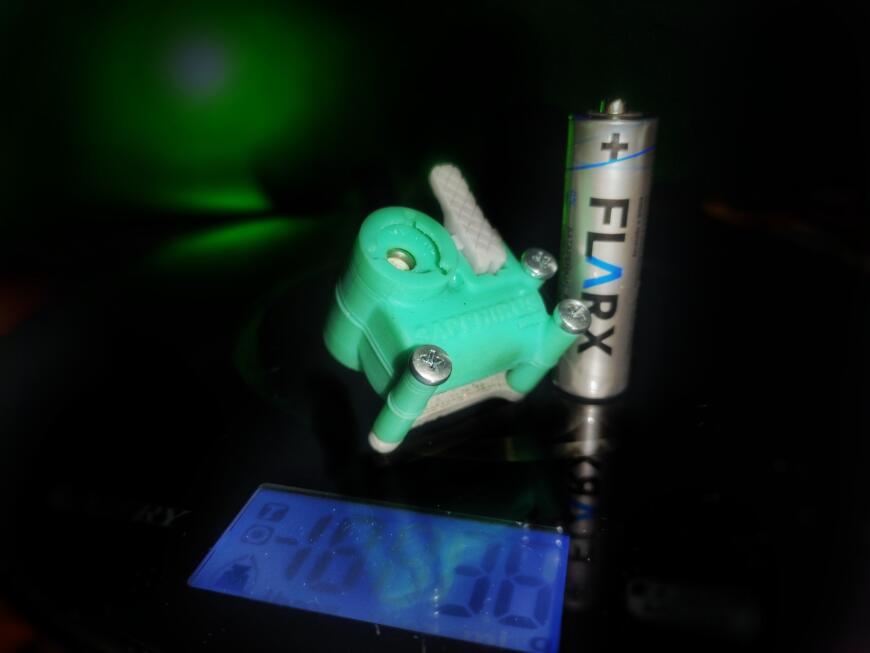

Целью было создать устройство как можно меньше по всем параметрам.

В итоге мы получаем директ на гибком валу, который в 10 раз легче привычного нам вида подачи.

Устройство поставляется в разобранном виде со всеми необходимыми для установки деталями.

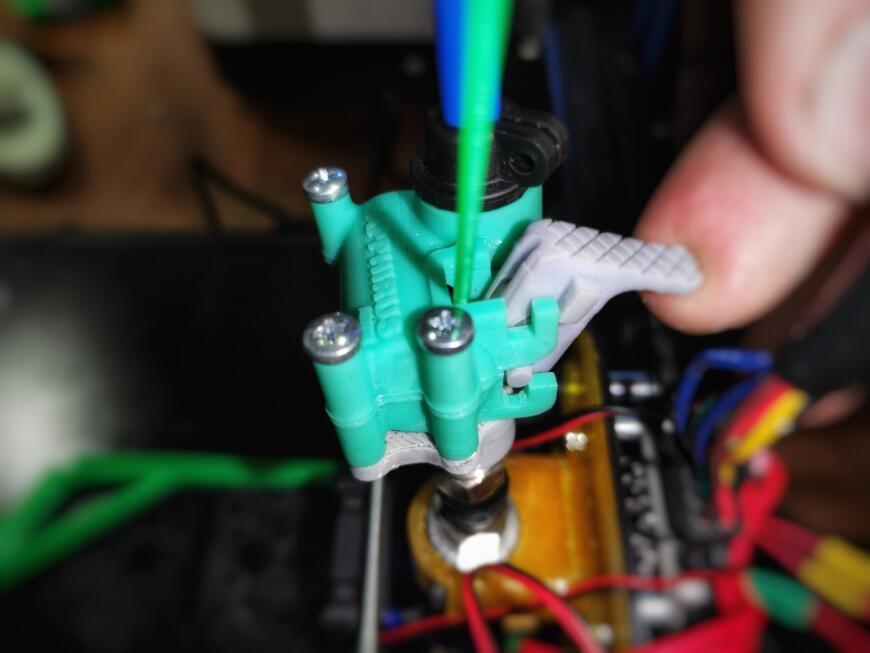

Загрузка филамента происходит в непосредственной близости к месту плавления полимера, отсутствие зазора в который может замяться филамент делает реальной печатать гибкими материалы на больших скоростях.

Ну и конечно же это скажется на качестве отпечаток, поскольку будет отсутствовать напряжение, возникающее в тефлоновой трубке.

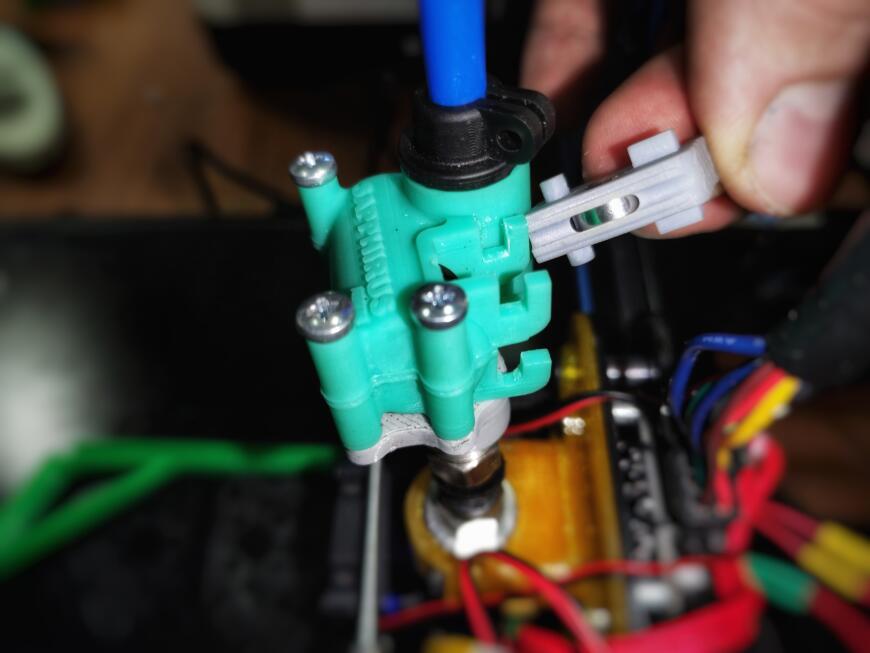

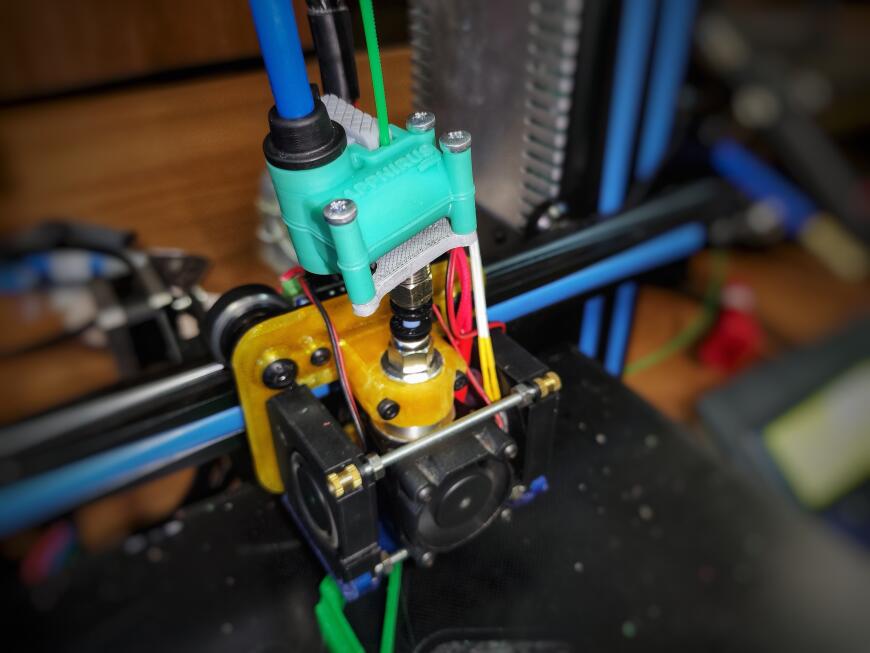

А теперь самое интересное, как установить этот девайс на любой принтер?!

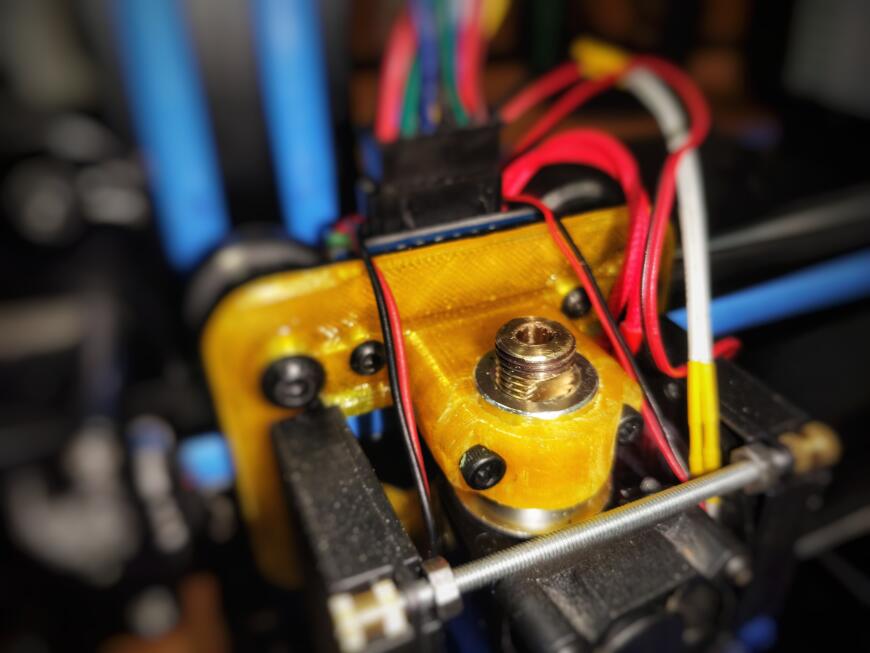

Возможна установка через два фитинга и тефлоновую трубку (для ограниченного пространства), или установка через латунный переходник непосредственно в радиатор хотэнда.

В комплекте идёт переходник из металла, который вкручивается в радиатор заместо фитинга, а ответную часть вкручиваем в устройство.

Таким образом пластику попросту некуда идти, кроме того, как поступать напрямую в термоблок.

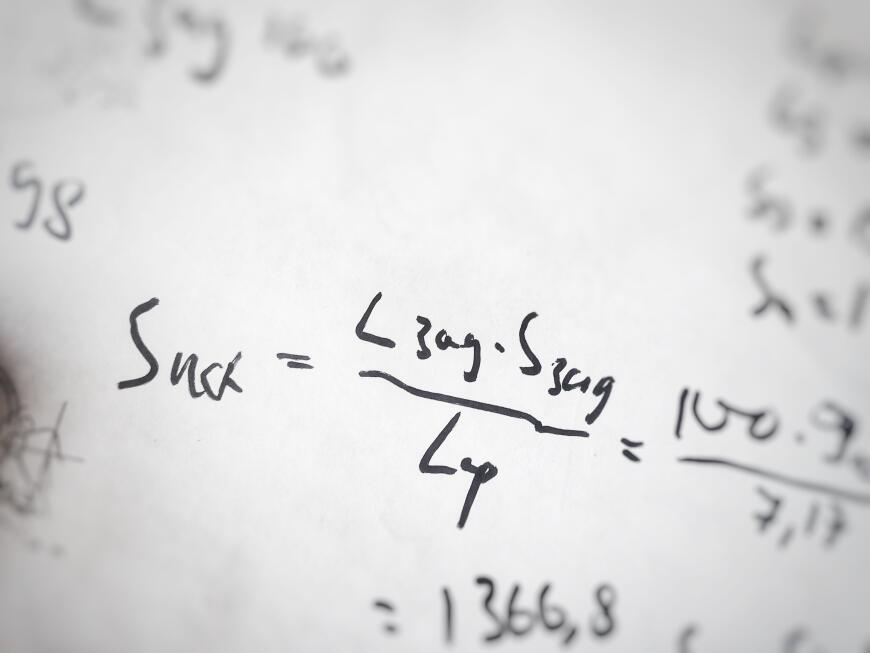

Теперь необходимо закрепить вал на мотор и откалибровать шаги для мотора экструдера.

Вычисляем новое значение по формуле и изменим его в принтере (как это сделать уже неоднократно писали)

Ну и для того, чтобы окончательно забыть о проблемах хотенда устанавливаем сопло с сапфиром, латунный термоблок и проводим калибровку PID на 220°с.

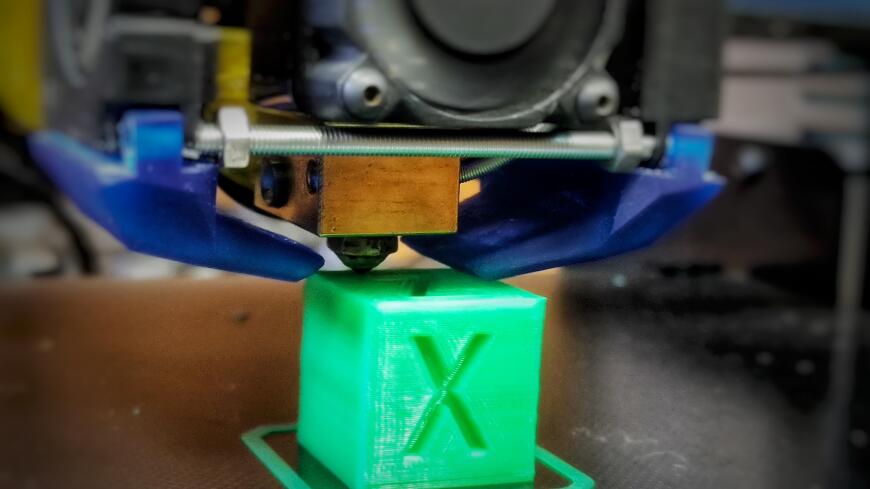

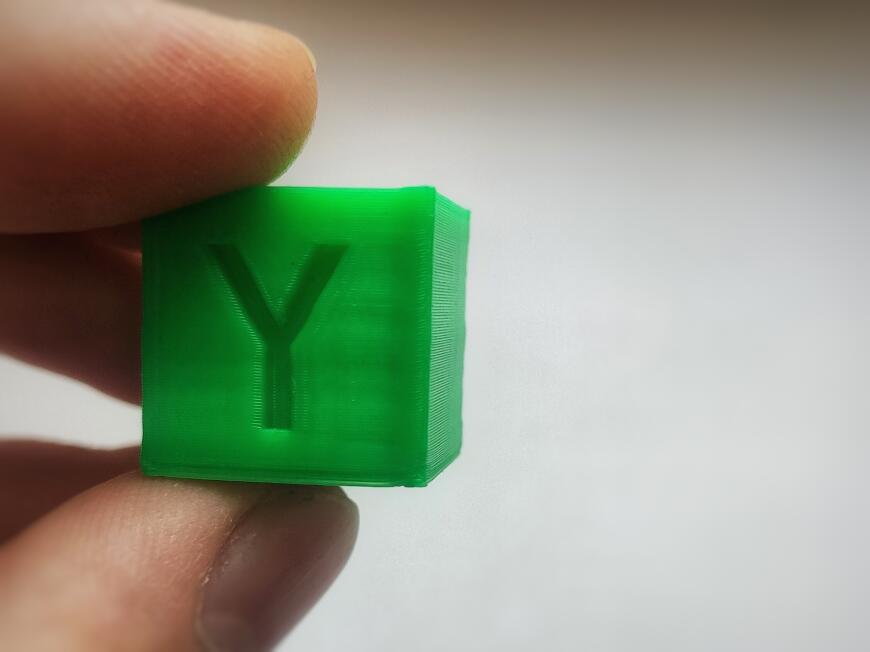

Запускаем в печать тестовый кубик XYZ

И получаем достойный результат, надо исправить механику по зет и с обдувом поиграть, но это уже другая тема.

Укладка слоя и подача равномерные, супер! А это значит, что наше устройство в паре с сапфировой фильерой работает безупречно, чего, собственно, мы и добивались.

Самое время попробовать печать флексами и распечатать зловещие ножки для ноутбука

Печать не составила особого труда и все прошло гладко

Ураа! Я наконец то распечатал их)

Устройство экструдера, полученное в процессе проектирования обладает следующими преимуществами по сравнению с существующими моделями (директами)

- при работе на высоких скоростях не теряется качество печати;

- при печати мелких деталей значительно улучшена неравномерность экструдирования;

- небольшой вес;

- возможность использования мягких, резиноподобных материалов;

- простота установки и настройки;

- лучшее качество поверхности напечатанной детали.

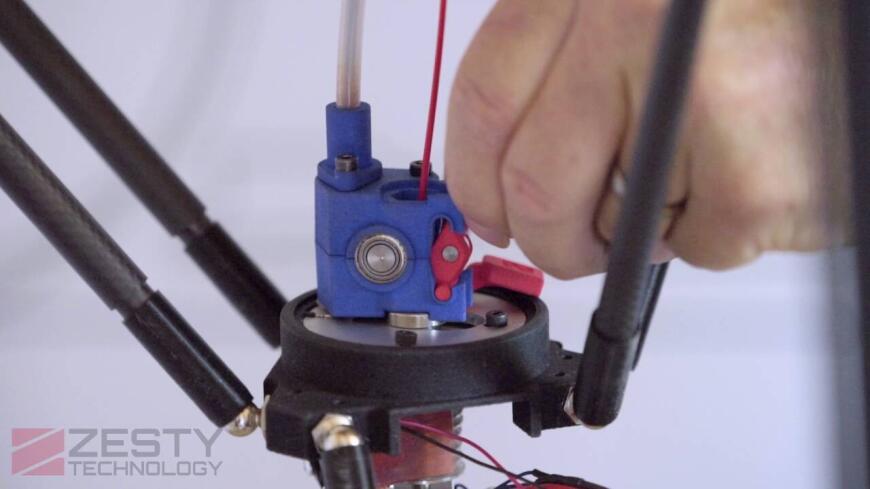

Конечно, существует аналог нашей разработки, но первое он находится вне территории нашей страны, что усложняет доставку, и второе это конечно же высокая стоимость девайса. (Zesty Nimble)

С точки зрения пользователя это очень здорово, скинул штатный податчик закрутил три болтика, откалибровал мотор и в путь. NINJA открывает новые горизонты – печать стала приятнее и качественнее!

Спасибо за внимание! О результатах новых тестов расскажем в следующей статье.

p.s. испытательный образец – geeetech a10, используемые филаменты – flex, pla от fd.

Еще больше интересных статей

Самодельные застежки для ящика с инструментом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Коробка для микрошлифовалки PROXXON.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Бесплатное производство филамента на подоконнике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

бамбук в режиме нагрева стола....

Визитки с телефоном уже скучно...

Моему imaxу лет не знаю сколь...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...

Expert finance assignment writ...