Радиатор хотэнда из печи

Хотэнд, без сомнения, является наиболее важной частью любого FDM- 3D принтера, самые культовые модели которых представлены фирмой e3d из Великобритании. Из всех элементов хотэнда, радиатор охлаждения является самым сложным и важным элементом, так как радиатор должен выполнять несколько функций:

- отводить тепло от термобарьера,

- являться элементом крепления хотэнда к оси перемещения,

- удерживать вентилятор обдува,

- и в некоторых вариантах, фиксировать тефлоновую трубку подвода пластика для печати.

Также радиатор хотэнда должен вписываться в разумные габариты всей печатной головы и обеспечивать удобство обслуживания. При столь обширном списке требований к радиатору хотэнда, его проектирование, это- лишь небольшая часть задачи, основная задача– его изготовление. Спроектировать можно все что пожелаешь, а вот способы изготовить- найдутся не всегда. Технологии изготовления сильно ограничены, поэтому проектируют хотенды исходя из возможностей производства. Как итог сказанного, хотэнд всегда получается «не совсем идеальным».

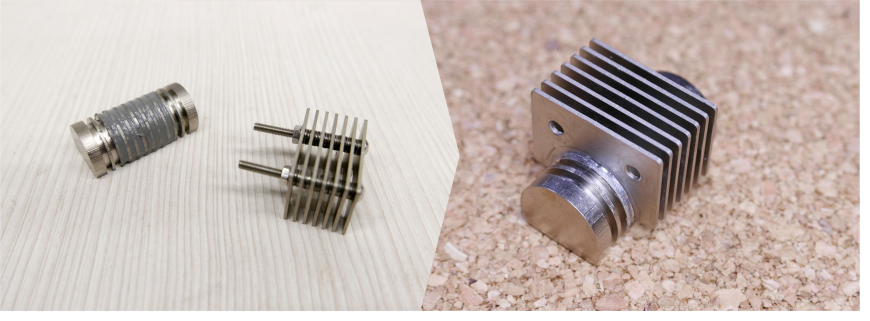

Изготовление радиаторов для хотэндов, в основном производят на станках двух типов: токарном и фрезерном, соответственно, радиатор получается либо, как тело вращения (e3D V6), либо как параллелепипед с фрезерованными ребрами (e3d Titan Aero). Учитывая довольно большой диаметр инструмента, при обработке заготовок, расстояние между ребрами получается большим, сами ребра получается толстыми и, как следствие, для эффективного отвода тепла, радиатор хотэнда вырастает в габаритах и массе.

При проектировании собственного хотэнда, я решил начать в первую очередь с тщательного выбора технологии изготовления радиатора из алюминия и его сплавов. На самом деле существуют множество способов изготовления радиатора охлаждения: на станках, съемом лишнего металла, либо методом экструзии через фильеру нужной формы, видел еще совсем экзотический способ, на заготовке настругивают ребра, как стружку. Я остановился на пайке ребер охлаждения к основному телу радиатора. При таком способе можно не ограничиваться в ориентации ребер, а также, их толщиной или расстоянием между соседними пластинами.

Однако, пайка алюминия— это непростая задача, так как оксидная пленка на поверхности является довольно серьёзным препятствием к смачиванию поверхности припоем. Для ручного способа пайки есть множество решений разрушить оксидную пленку, но, меня интересовали промышленные способы изготовления радиаторов, и я выбрал способ пайки алюминия в конвекционной печи, по аналогии с пайкой деталей к печатной плате. Суть способа такова: подготовленные ребра и основное тело радиатора, промазываются паяльной пастой, складываются вместе, разогреваются в печи до температуры превышающей температуру плавления паяльной пасты и спаиваются. При таком способе за один сеанс пайки получаем готовое изделие.

Поиски информации по пайке алюминия в печи привели меня к специальной паяльной пасте Castolin 190 Xuper. Информации по ней не много, применений в интернете не нашел, но решил попробовать, имея отличный опыт в пайке электронных компонентов конвекционным способом. Была куплена муфельная печь и 1 кг пасты, подготовлены различные заготовки под разные способа соединений ребер, но в первую очередь решил спаять обычные куски алюминия между собой.

Первые опыты оказались неудачны. Разогрев, и… паста Castolin просто высыхает, не вступив во взаимодействие с заготовками. Такая ситуация наблюдалась с различными материалами и режимами пайки… Полный провал!

Рисковать дальше и покупать другие специальные паяльные пасты для пайки алюминия не стал. Решил попробовать обычные оловянно- свинцовые паяльные пасты, предназначенные для пайки радиокомпонентов в печи, а заготовки из алюминия решил покрыть тонким слоем металла, который хорошо паяется обычными припоями. Остановился на химическом никелировании.

Старые заготовки под пасту Castolin были покрыты никелем.

Обмазывание оловянно свинцовой пастой мест пайки ребер.

Обмазывание оловянно свинцовой пастой мест пайки ребер.

Готовый результат после прогрева в печи.

Готовый результат после прогрева в печи.

Все получилось так как и запланировал, по заготовкам припой растекся отлично, везде наблюдается хорошая смачиваемость поверхностей.

Все получилось так как и запланировал, по заготовкам припой растекся отлично, везде наблюдается хорошая смачиваемость поверхностей.

Так как заготовки были под пасту Castolin, которая имеет крупные частицы припоя, изначально зазоры в заготовках довольно большие, поэтому более мелкодисперсная и текучая оловянно-свинцовая паста ожидаемо вытекла в некоторых местах.

Выводы:

Способ вполне рабочий, в итоге можно получить очень компактный и эффективный радиатор нужной конструкции с минимальным весом, но, при его проектировании нужно учитывать, как производить сборку перед пайкой в печи, также нужно оптимизировать размеры пазов для закладки паяльной пасты.

В данном эксперименте была применена стандартная паяльная паста с температурой плавления около 180 градусов. Существуют пасты с более высокой температурой плавления, а также пасты с коэффициентом теплопроводности, соизмеримым с коэффициентом теплопроводности алюминия. Очевидно, можно подобрать паяльную пасту с требуемыми параметрами.

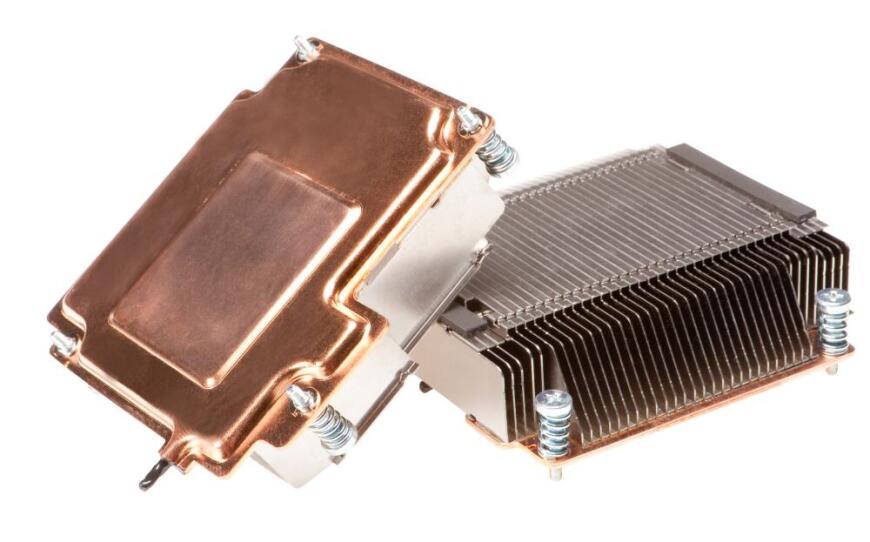

Перспективным видится вариант с биметаллическим радиатором- основное тело выполнено из алюминия, а ребра из тонкой меди (по типу радиаторов ноутбука).

Конечно, способ, не самый простой, но по моему мнению все трудозатраты легко компенсируются открывающимся возможностями в разработке высокоэффективных и компактных хотендов удобной конструкции с интегрированными датчиками и элементами подачи.

Конечно, способ, не самый простой, но по моему мнению все трудозатраты легко компенсируются открывающимся возможностями в разработке высокоэффективных и компактных хотендов удобной конструкции с интегрированными датчиками и элементами подачи.

В планах на ближайшее время- спроектировать хотэнд и изготовить его по данной технологии. Для оценки эффективности полученного изделия, воспользуюсь трехканальным измерителем температуры АКТАКОМ АТЕ-9380. Данный измеритель внесен в Государственный реестр средств измерений.

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как я собирал IDEX и все ошибки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

https://cloud.mail.ru/public/n...

Ширина слоя печати у большинст...

Раневская - великая, с этим не...

Здравствуйте. На внешней повер...

Доброго дня ! Прошу помочь раз...

Добрый день, столкнулся с тако...

ПОСЛЕ ЗАМЕНЫ ХОТЭНДА В СБОРЕ,...